UG NX 數控車床自動編程的螺紋加工

2015-12-7 來源:數控機床市場 作者:張明艷,劉興勤

摘要:螺紋自動編程是UG NX 數控車床加工模塊的一個重要操作,螺紋加工時的設置直接影響螺紋加工的質量。闡述了螺紋零件在UG8.5 的CAD 環境中建模的依據及方法,給出了在CAM 環境車削模塊中加工螺紋時設置的要點及步驟。

螺紋連接是工程上常用的連接方式之一,螺紋連接以結構緊湊、連接可靠、拆卸方便等優點被廣泛應用于各種設備、機器的零部件及日常生活中。螺紋加工的方法主要有車削、銑削、攻絲、套絲、磨削等,其中螺紋車削是車床加工中難度最大、要求最高的操作,在數控車床上加工螺紋更容易保證螺紋精度與表面質量。數控車床車削螺紋時,如果用手工編程,則涉及到螺紋標準的查詢與計算,及螺紋加工指令的選擇與應用,整個過程較為繁雜。用自動編程軟件編制螺紋加工程序有利于消除各種類型螺紋加工方法的差異性,可有效減少甚至完全消除手工編程時繁瑣的數值計算。關于UG 的自動編程,數控銑削方面的文獻資料較多,但對數控車削尤其是螺紋加工的自動編程進行分析的卻鮮有報道。為此,本文將闡述在NX8.5 中進行數控車床加工螺紋的方法。

1 螺紋零件的建模要求

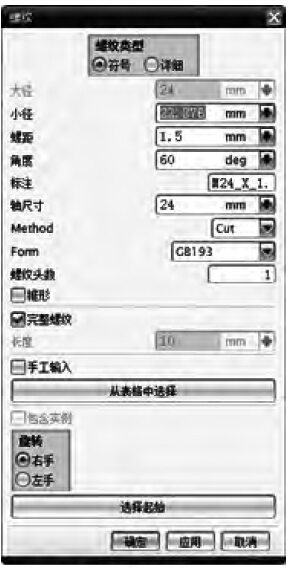

UG 自動編程的基礎就是零件圖形,用UG 所帶的CAD 模塊可以方便獲得所加工零件的數字模型。UG 數控車床上螺紋零件的建模用特征來實現,方法是在已經完成的回轉體圓柱或圓錐面上用“特征操作”命令,有兩種螺紋的創建方式,即符號螺紋和詳細螺紋。符號螺紋只代表零件是螺紋,與工程圖中螺紋表示法類似,此時,UG 將螺紋部分顯示為虛線;詳細螺紋是直接形成螺紋的三維圖形,能直觀看到螺紋的形狀。建模時為了生成的工程圖能符合工程制圖標準的要求,將螺紋面投影后不至于出現螺旋線,也為了所建螺紋有較為詳細的參數選擇,一般用符號螺紋的方式來建模。選菜單“插入”“設計特征”“螺紋”,打開螺紋對話框如圖1 所示,在“螺紋類型”中選“符號”并按照G 提示欄的要求選擇螺紋所在圓柱面,這時系統會自動判斷出與圓柱面最接近的公稱直徑,在“FORM”中選擇螺紋的標準(如GB193),單擊“從表格中選擇”就可以選擇該螺紋標準下的相關參數(如公稱直徑、螺距等),并將該標準下的大徑、小徑、牙形角等一一顯示出來,如果這些數值不符合要求,可以勾選“手通過工輸入”進行參數修正。

圖一:螺紋零件建模

2 螺紋的加工設置

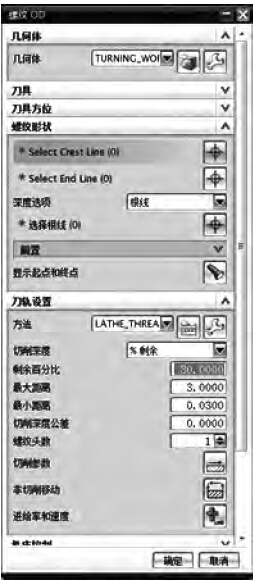

螺紋加工在數控車削加工中一般是在外圓、端面、退刀槽等精加工之后的加工工序。UG 數控車削加工時,每道工序的毛坯都是基于層的IPW(In ProcessWorkpiece),即系統會自動以上一道工序加工后的殘留模型作為毛坯進行本次加工。因此在螺紋加工時,幾何體(包括加工坐標系、毛坯幾何體、工件幾何體、車削幾何體)可繼承前道工序所創建的設置,除非沒有前道工序,才為螺紋加工單獨創建幾何體。但螺紋加工時需要創建與前道工序不同的程序、刀具及操作,其中操作參數的設置是螺紋加工的關鍵環節,關系到螺紋線的加工位置、螺紋的大徑、小徑尺寸、螺紋加工時刀具的走刀方向、起點、終點、吃刀深度、螺紋頭數等重要的加工參數。以下將詳細說明外螺紋加工時參數的意義及設置方法。進入UG 車削加工環境,在“插入”工具條中分別單擊“創建程序”、“創建刀具”按鈕,按照要求創建螺紋加工的程序,命名為“THREAD_TURNING”;創建螺紋加工所需要的刀具,命名為OD_THREAD_L。單擊“創建幾何體”創建螺紋加工坐標系MCS-SPINDLE、工件幾何體WORKPIECE 和毛坯幾何體以及車削幾何體TURNING_WORKPIEACE (這些參數命名是系統默認的,也可以修改默認名)。在“插入”工具條中選擇“創建操作”打開“創建操作”對話框,選取“THREAD-OD”子類型,程序”擇“THREAD_TURNING”,“刀具”選擇OD_THREAD_L,“幾何體”選取TURNING_WORKPIEACE,“方法”取“LATHE_THREAD”,“確定”后進入“外螺紋OD”對話框(如圖2 所示))進行“螺紋形狀”的設置。

圖二:螺紋加工設置

(1)Select Crest Line (頂線)Crest Line 的選擇決定了螺紋加工的位置和長度,通常選取螺紋部分的外圓柱體母線作為頂線[3]。該量是矢量,靠近點擊點位置的直線端點為起點,另一端為終點,選擇后會在該線兩端分別顯示start 與end 來標識。

(2)Select End Line (根線):End Line 的選擇決定螺紋的牙深,頂線選擇結束后光標會自動跳轉到“選擇根線”的位置,此時可以直接選取根線,一般選擇與螺紋小徑相對應的直線,但通常在建模時并不在模型上畫出這條線,因此可以不選;也可以選取接近根線的其他平行直線代替根線(如退刀槽底線),再在“根線偏置”中進行設置。

(3)深度選項:有兩個選項,分別代表設置根線位置的兩種方法。一種是直接選擇根線,另一用“深度和角度”來設置。如果在(2)中選取了根線,即第一種方法,此時該選項取“根線”即可;如果(2)中沒有選擇根線,就必須用“深度與角度”進行設置。深度即螺紋牙深(為單邊量),根據螺紋標準獲得;角度又叫螺紋角,是螺紋根線的矢量角,即螺紋加工時走刀方向與工作坐標系WCS 的XC 軸(也是加工坐標系MCS 的ZM 軸)正方向的夾角。設置該角度,可以加工不同錐度螺紋:加工直螺紋時,取180°如果是錐螺紋,則用180°半錐角獲得。

(4)起始偏置與終止偏置:螺紋加工中的升速段和降速段設置。該段是螺紋加工過程中為保證軸的轉速和刀具的進給均為穩定勻速而設置的非加工段,是切入切出的超越長度。設置偏置將調整螺紋加工的長度,正偏置加長螺紋,負偏置縮短螺紋。一般情況下,零件有退刀槽時,偏置取正,可保證螺紋的有效長度;零件無退刀槽時,終止偏置取負,可控制退尾。

(5)頂線偏置與根線偏置:設置實際加工螺紋的牙頂與牙底位置與所選取的頂線與根線的差值(半徑距離)。對于頂線,如果選取了螺紋的外圓柱母線,則頂線偏置值為零。對于根線,如果選取了替代根線,那么根線偏置為替代線半徑與牙底半徑的差值;如果根線位置是用“深度和角度”來設置的,則根線偏置為零。

(6)切削深度:該設置用于控制螺紋加工時每刀切削深度,共有三個選項,分別是“恒定”、“單個的”和“%剩余”。一般情況下方牙螺紋或梯形螺紋取“恒定”,使每次切削深度一致或接近;選擇“單個的”時會拉開一個表格,用于手工單獨設置每次切深;“%剩余”用于一般的三角形螺紋加工,隨著切削的深入,程序能夠逐刀減少背吃刀量,使切削過程中每一刀的實際負荷大致接近,有利于保證螺紋加工質量。

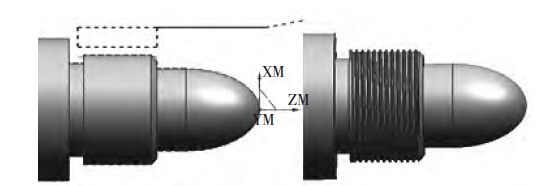

(7)其他設置:主要是螺紋頭數及切削參數的設置。默認螺紋為單頭螺紋,如果是雙頭螺紋,可在“螺紋頭數”中修改。切削參數設計時要注意主軸轉速和刀具進給的關系,特別是加工的螺紋導程較大時,應適當降低主軸轉速,避免因主軸轉速過高而導致的刀具進給速度過快,從而影響到加工質量。以上是UG NX8.5 中創建螺紋加工操作時與螺紋線有關的主要參數的意義及設置方法,設置完成后再添加非切削移動參數、主軸轉速等輔助參數,單擊“生成軌跡”可形成螺紋加工的刀具軌跡,并可在UG 中仿真加工過程。如圖3 為根據上述的設置完成的外螺紋加工結果實例。

圖3 螺紋加工軌跡及仿真加工結果

3 結束語

螺紋零件的建模是自動編程的基礎,在UG8.5 數控車削中為了使螺紋參數與標準螺紋更相近,建模時盡量選擇符號螺紋,并在加工操作的創建中嚴格按照各參數的意義進行設置。用UG 數控車床自動編程生成的螺紋加工程序中螺紋加工用基本指令完成,代替手工編寫基本指令的繁瑣過程,如果用于加工錐螺紋,只須正確建模并按照上述要點進行恰當的設置,就可以自動生成加工程序,省去了許多繁雜的計算。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com