摘要:本文是對五軸數控刀片周邊磨床的調試工作的一個小結,通過對機械手附加第五軸的各偏移參數的測量方法的描述,對機械手從料盤中自動獲取刀片的程序流程的簡要說明,進一步說明了C C D攝像頭在實際中的巧妙應用。將復雜問題進一步的簡單化,解決現場不易解決的問題,為機床的其他調試和試切試驗贏得了寶貴的時間。

在五軸數控刀片磨床上, 為了從料盤中取出刀片,并準確裝夾到數控機床上進行磨削加工;另外將機床上已經加工好的刀片完整地放回到料盤的原始位置,采用了三菱R H - 1 2 S D H8535四軸水平關節式機器人(機械手),附加第五軸驅動氣爪及吸盤來進行刀片的自動上、下料過程的傳送工作。由于小刀片在料盤中的放置是隨機的,因此在用機械手從料盤中取刀片的過程中,需要準確知道刀片在料盤中的放置位置和角度。為了解決這個問題,采用了邦納C C D攝像頭來完成。三菱機械手控制器,邦納C C D和數控機床(采用Fa g o r8070數控系統)通過一個路由器組成一個局域控制網絡,以機械手控制器作為服務器,其他作為客戶機來完成各種數據的交換。

1. 局域網絡的連接和通訊設定

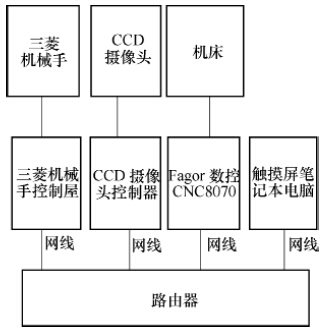

(1)局域網絡的連接:該局域網絡采用了路由器掛接三菱機械手控制器、邦納C C D相機控制器、發格(Fagor)數控系統,甚至也可以連接多臺觸摸屏和多臺電腦共同組成。連接示意圖如圖1所示。

圖1 局域網絡的連接

(2)通信地址的設定:設定各控制器的網絡IP地址(見表1)。

2. 第五軸的結構

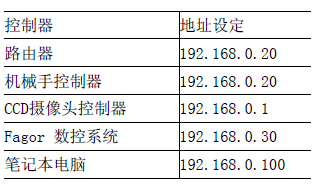

三菱機械手上附加第五軸由C C D相機、兩個爪(氣爪)、一個電磁吸盤、內裝松下伺服電動機及箱體組成(見圖2)。附加第五軸(附加軸L1軸)通過聯軸器和三菱機械手的第四軸Z/C軸連接(Z軸相機上下、C軸相機旋轉)。伺服電動機內裝絕對值編碼器,控制爪1、爪2及電磁吸盤的旋轉,由機械手控制器內程序控制,可編程。設置為旋轉-90°、0°、90°。在 CCD照相之時,電磁吸盤旋轉到向下的位置,保證相機不被阻擋,并能對料盤上的刀片取得清晰的影像,便于對影像進行數字化處理 。

圖2 第五軸的結構

1.氣爪爪2 2.氣爪爪1 3.CCD相機4.第四軸C軸 5.聯軸器6.第五軸箱體(內裝伺服電動機)7.電磁吸盤

3. 用CCD相機的照相數字化

結果來校正CCD相機的安裝角度實際上就是要調整好C C D的坐標系和機械手坐標系之間的關系。具體的調整步驟如下:

(1)將第五軸大概調整,使得照相機坐標系和機械手坐標系在感覺上差不多平行(相機位置粗調)。

(2)在機械手下方的料盤上放置一個標準量塊,長度300m m。再在機械手的第五軸上固定一個百分表,移動機械手的Y軸,移動長度盡可能的接近標準量塊的長度;首先從左向右移動,在移動的過程中根據百分表指示,微量調整量塊的位置;通過機械手多次往復的移動和微量調整量塊位置,使得達到標準量塊面和機械手坐標系平行度在0.02/300 m m之內。注意,現在量塊的位置很重要,不得觸動和碰撞、移動。

(3)用安裝在第五軸上的邦納C C D攝像頭對著標準量塊照相。打開電腦上安裝的C C D 專用軟件后,用機械手的手持單元移動機械手Z軸,調整好照相機的高度;移動X、Y軸,調整好相機位置,使得在電腦屏幕上可以清晰看到標準量塊的影像;按下C C D的專用軟件的軟快門,對量塊進行照相。對剛照相的照片進行數字化處理后,可以得到照相機坐標系和量塊之間的夾角值。將機械手操作設置為手動方式,用手持單元操作第四軸C軸,使得C軸旋轉一個角度,剛好等于或者接近上面找到的照相機坐標系和量塊之間的夾角。請注意,轉動旋轉軸C軸時要確認旋轉方向不要搞錯。

(4)這時,機械手坐標系和相機坐標系之間已經基本平行。記錄這時的機械手的第四軸的當前C坐標值。(這個值在后面要用到,而且極為重要。)我調整的結果是C=103.72°,此時照相機坐標系和量塊之間的夾角值等于0.1°。

4. 通過CCD來測定第五軸安裝偏移尺寸

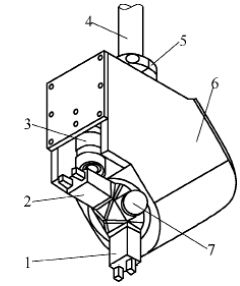

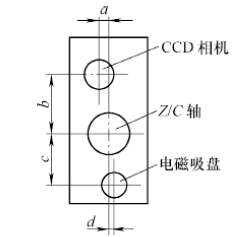

第五軸裝配完成之后,由于制造和裝配原因,不可能使得C C D相機的鏡頭中心、Z/C軸中心、電磁吸盤中心保證在同一條直線上。而且C C D相機到Z/C軸中心距離偏差、電磁吸盤中心到Z/C軸中心距離偏差由于第五軸的箱體結構不規則無法準確測量。為了這幾個尺寸(很重要,后面算法中要用到),曾測量過多次(見圖3),但獲得的值都不同,

測量誤差很大;用多次測量求平均值法,效果也不理想。

圖3 第五軸相關尺寸的測量

電磁吸盤向下,仰視圖)

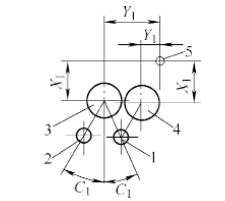

圖4 吸盤中心到C軸中心偏移值測量模型

1.旋轉前電磁吸盤中心位置2.旋轉后電磁吸盤中心位置3.平移前C軸中心位置 4.平移后C軸中心位置5.機械手坐標系原點

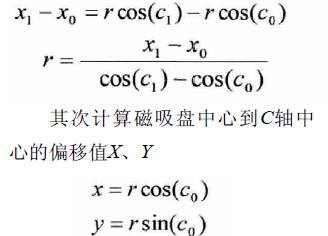

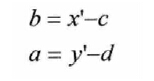

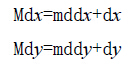

(1)利用坐標旋轉,測量和計算電磁吸盤中心到Z/C軸中心的坐標偏移值。測量原理和測量計算過程:在料盤上放置一個和電磁吸盤直徑等大的標準圓形量塊,移動機械手坐標,將電磁吸盤精確對準測量塊,(C軸位置3,電磁吸盤位置1),記錄此時的X0、Y0、Z0及C0坐標值。然后將機械手Z軸稍高一些,任意方向旋轉C軸后(C軸位置3,電磁吸盤位置2),再將電磁吸盤精確對準測量塊(C軸位置4,電磁吸盤位置1),記錄此時的X1、Y1、Z1及C1坐標值。測量和算法模型如圖4所示:吸盤中心到C軸中心偏移值測量模型(模型以機械手坐標系定義為準)。通過下面的計算得到電磁吸盤中心到C軸中心的偏移值X、Y。首先計算電磁吸盤中心到C軸中心距離r(旋轉半徑):

其次計算磁吸盤中心到C軸中心的偏移值X、Y

計算結果就是圖3中的c、d尺寸。機械手的旋轉中心是C 軸中心。在測量中, 電磁吸盤直徑d=25 m m,采用標準圓形量塊直徑d '=24.78 m m。將標準測量塊放置到料盤中,移動機械手的C=103.72(上面的測量值),然后移動并精確定位X、Y、Z、C坐標,使得電磁吸盤和標準量塊外圓周邊等距,有經驗的操作工或者裝配工可以做的很精確,大約0.02 m m之內。從手持單元面板上可以直接得到當前的X、Y、Z及C的坐標值。

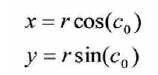

(2)利用C C D測量電磁吸盤中心到C C D相機鏡頭中心的偏移值。在料盤中放置標準圓形量塊,調整C軸角度C=103.72,確保相機坐標系和機械手坐標系平行。移動機械手坐標軸X、Y、Z,使得電磁吸盤和標準圓形量塊幾乎重合(越精確越好),讀取此時的X0、Y0、Z0及C0坐標值,并記錄備用。啟動C C D相機專用軟件后,移動機械手使得在筆記本電腦的屏幕上可以清晰地看到刀片的影像后,按動相機軟件中的軟快門進行照相。通過影像的數字化處理,可以得到量塊中心到影像中心的坐標偏差值d x、d y(相機坐標系和機械手坐標系不同,需要將d x、d y值互換,請注意)。讀取當前的機械手的坐標X1、Y1、Z1及C1值,計算得到電磁吸盤中心到CCD相機鏡頭中心的偏移值

(3)計算照相中心到C軸中心的坐標偏移值。由于上面已經得到了相機中心到電磁吸盤中心的坐標偏移值,因此很容易得到照相中心到C軸中心的坐標偏移值。也就是

圖3中的a、b尺寸

5. 用CCD相機處理料盤中刀片的位置和方向

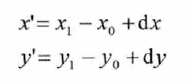

通過C C D照相并數字化處理,將料盤中的刀片位置和放置方向數據提交到機械手控制器,通過機械手控制器中運行的程序進行數據處理、坐標變換后,轉換為機械手的

坐標值,以便機械手能準確移動到刀片位置進行精確抓取。C C D 照相機對影像進行數值化處理,輸出刀片中心到料盤碼垛坐標的中心偏移值dx、dy,同時輸出在料盤中的刀片放置時的最大影像半徑處的刀片頂點坐標值(x,y),照相并影像數字化處理成功/失敗的標志,如果照相失敗則重新照相。通過網絡數據輸入,將數據傳送到機械手控制器中運行程

序中,通過計算可得到刀片放置角度α。首先將C軸旋轉一個角度α,并計算出C軸旋轉角度α后吸盤中心到C軸中心的偏移值(m d d x、m d d y),所有的計算都是矢量計算,包含有坐標方向。其次機械手移動一個偏移值,即

這樣處理以后,電磁吸盤在從料盤碼垛位置取刀片時,就能精確吸取刀片。這種算法適合國標G BT2076-1987中規定的全部刀片的抓取以及部分非標刀片的抓取。通過機床實際試驗,電磁吸盤從料盤上取得刀片的實際偏差在0.1 m m之內,基本上能保證正常的自動上、下料要求。

6. 機械手自動從料盤中取刀片的程序流程

機械手控制程序流程如下:

(1)設定當前的刀片的碼垛位坐標,并計算出相應的照相位坐標。

(2)機械手移動到當前碼垛的照相位,進行照相。

(3)照相影像數字化處理,輸出結果,并通過局域網絡發送到機械手控制器。

(4)程序接收照相二值化處理結果數據,計算當前碼垛位上的刀片中心坐標和刀片的放置方向(角度α)。

(5)計算機械手C軸旋轉之后吸盤的偏移值。

(6)機械手旋轉C軸,并移動X、Y坐標,電磁吸盤移動到刀片中心抓取刀片。

機械手從料盤中抓取刀片的實例:在機械手控制器上,選擇自動工作方式,選擇測試程序,按程序執行鍵(當然料盤上碼垛定義點已經手動采集,具體采集方法參看三

菱機械手相關資料),查看電磁吸盤抓取刀片的情況。下面圖5、圖6及圖7是機械手從料盤中抓取刀片的實例。

圖5 機械手向刀片中心位置移動

圖6 電磁吸盤正在吸取刀片

圖7 電磁吸盤吸取刀片的效果

7. 結語

在對機械手調試過程中,通過C C D攝像頭照相/影像處理,巧妙地解決了人工無法測量的幾個關鍵尺寸,解決了刀片抓取的精度問題。在試驗的過程中,隨機放置三刀片、正方形刀片及菱形刀片等,均能準確找到刀片的放置角度和中心點,測試效果備受鼓舞,為機床的全面調試和試切(磨削)贏得寶貴時間,獲得領導和同仁的一致好評。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com