汽車變速器齒輪高精度磨齒機床研究

2020-6-5 來源: 信陽職業技術學院汽車與機電工程學院 作者:余阿東

摘要: 面向汽車變速器行業對高精度齒輪的需求,開發一種蝸桿和成型砂輪復合磨削的雙工件主軸磨齒機床。該機床具備全自動更換刀具和全自動裝卸被加工齒輪功能,可使用通用修整器同時修整蝸桿砂輪和成形砂輪; 采用雙工件主軸結構,節省了上下料裝載時間,加工效率大幅提升,比單主軸效率高出 30%左右; 在合適的粗磨和精磨砂輪顆粒的作用下,蝸桿砂輪和成形砂輪磨削的結合使磨削時間減少了 50%左右; 自帶齒輪檢測設備,能夠在線檢測齒輪磨削加工量是否達到加工工藝要求,實現了齒輪磨削高效、高精度、節能環保加工。

關鍵詞: 磨削加工; 磨齒機; 蝸桿砂輪; 成型砂輪; 雙工件主軸

面向汽車變速器行業對高精度齒輪的需求,2016年度“高檔數控機床與基礎制造裝備”國家科技重大專項提出乘用車自動變速器高效加工與裝配關鍵設備及成套生產線研究,其中高精度齒輪滾磨制造工藝及其成組成套技術是重要研究內容。作者針對科技重大專項研究內容,通過自主創新的途徑,開展汽車變速器齒輪磨齒機床的研究。重點攻克了十四軸五聯動高速高精蝸桿砂輪和成型砂輪聯合磨削機床總體結構[1]、高速高精磨齒工藝參數優化及數控自動化編程軟件、高速磨齒工藝系統磨削熱傳遞及溫度場控制、高速微晶陶瓷磨料蝸桿砂輪及成型砂輪、通用修整器等關鍵技術難題,開發了一種乘用車自動變速器齒輪加工用十四軸五聯動高精高速數控蝸桿砂輪和成型砂輪結合的雙工件主軸機床,為齒輪磨削加工提供了快速生產手段。蝸桿砂輪和成形砂輪磨削的結合使磨削時間減少了 50%左右[2],采用雙工件主軸結構,節省了上下料裝載時間,加工效率大幅提升,比單主軸效率高出 30%左右,實現了齒輪高效、高精度磨削加工。

1、高速高精數控復合磨削自動換刀雙工件主軸磨齒機床主要結構及參數

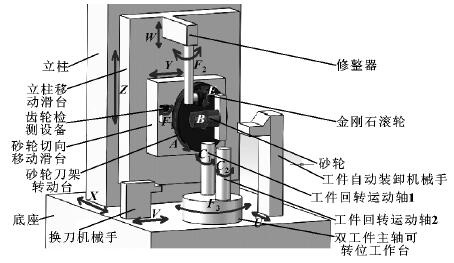

針對齒輪磨削加工的特點和企業對磨齒加工的生產效率以及工藝要求,開發了一種蝸桿砂輪和成型砂輪磨削結合的雙工件主軸磨齒機床,機床具備全自動更換刀具和全自動裝卸被加工齒輪功能,可使用通用修整器同時修整蝸桿和成形磨削輪,無需進行刀具的準備工作。采用雙工件主軸結構,節省了上下料裝載時間,加工效率大幅提升,比單主軸效率高出 30%左右。在合適的粗磨和精磨砂輪顆粒的作用下,蝸桿砂輪和成形砂輪磨削的結合使磨削時間減少了 50%左右。自帶齒輪檢測設備,能夠在線檢測齒輪磨削加工量是否達到加工工藝要求。磨齒機結構及各坐標軸如圖 1 所示,磨齒機由底座、立柱、雙工件主軸、立柱滑臺、砂輪切向移動滑臺、砂輪刀架轉動臺、蝸桿砂輪、修整器、齒輪檢測設備、換刀機械手、齒輪工件裝卸機械手等組成。磨齒機為十四軸: X 軸、Y軸、Z 軸、A 軸、B 軸、C1軸、C2軸、U 軸、V 軸、W 軸、E 軸、F1軸、F2軸、F3軸等。各軸的作用與相互間的關系: X 軸是立柱移動軸,是刀具的徑向進給運動軸,刀具沿工件徑向移動以確保磨削出全齒深,還能夠實現齒輪的在線檢測。Y 軸帶動滑塊切向移動,是蝸桿砂輪切向移動軸; 另外,能夠配合砂輪修整器,實現蝸桿砂輪和成型砂輪的在線修正,還能夠配合齒輪檢測設備實現齒輪加工質量在線檢測。Z軸是立柱滑臺上下移動軸,實現砂輪刀具的軸向移動,刀具沿工件軸線移動以磨削出齒輪的整個齒寬,以及完成齒輪在線檢測功能。A 軸是砂輪刀架轉動軸,在磨齒加工齒輪時,需要根據齒輪的螺旋角和蝸桿砂輪的螺旋升角轉動刀架,以確保磨削出正確的齒形角和齒向,以及保證成型砂輪磨削出正確的螺旋角,另外還能夠實現自動換刀功能。B 軸是砂輪轉動軸,是磨齒機的主運動,砂輪在轉動時磨削被加工工件上的材料并形成齒廓。

C1軸、C2軸是工作臺主軸回轉運動 ( 也稱工件軸) ,是磨齒機的分齒運動,它和砂輪保持嚴格的速比關系,以保證磨削出的齒輪齒數正確,并且保證其分齒精度; 另外還能夠配合機械手實現工件的自動裝卸,雙工件主軸節省了上下料裝載時間,加工效率大幅提升。U 軸是裝卸機械手左右移動軸,實現對工件的自動裝卸,并可根據不同工件大小與切削參數調整移動節拍。V 軸是換刀運動軸,實現不同的砂輪更換。W 軸是修整器移動軸,實現對砂輪的修整。E 軸是修整器旋轉運動軸,實現對砂輪的修整。F1軸是齒輪檢測設備旋轉打開運動軸,實現檢測設備由關閉保護狀態到打開檢測齒輪加工質量功能。F2軸是修整器可旋轉調節軸。F3軸是雙工件主軸可轉位軸。其中 5 個聯動軸為: B 軸、C 軸、X 軸、Z 軸、U 軸。

圖 1 磨齒機床結構及坐標軸簡圖

在磨齒機床設計階段十分重視運動部件動態性能優化,重視高剛度輕量化設計和機械運動部件的動力匹配。進行機床每一個運動坐標的驅動參數的優化,使機床的動態性能滿足用戶的需求。機床床身為人造理石材料,熱變型誤差較小; 具有更好的吸收振動的能力,降低振動對機床傳動部件的影響,機床剛性更好、精度穩定。

2 、基于齒輪高速高精復合磨削工藝參數優化的開放式數控系統

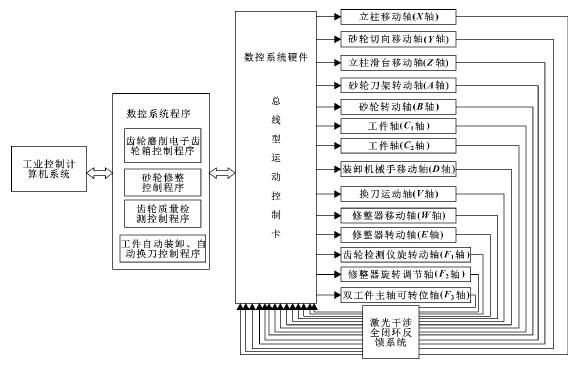

由于直驅技術具有動態響應能力好、無反向間隙、無傳動機械磨損等顯著優勢,磨齒機床采用直接驅動技術,即刀具軸和工件軸分別由電主軸和力矩電機直接驅動[3],工件軸和砂輪之間之間不存在任何機械傳動元件,稱之為 “零傳動”; 砂輪作為主動軸,工件軸作為跟隨軸[4],當工件軸的響應速度足夠時,在電子齒輪箱程序的控制之下,可以得到理想的分度精度和很好的表面磨削質量,對于蝸桿砂輪磨削和成型砂輪磨削采用不同的控制程序。這樣的設計使得機械結構大大簡化,同時極大地提高了加工效率和加工精度,但是也對數控系統提出更高的要求。機床采用基于總線型運動控制卡的全閉環控制開放式數控系統,系統硬件平臺采用工控機和運動控制卡,軟件平臺基于 Windows 系統,采用 VC + +開發工具和 Win-dows 系統下的動態鏈接庫,通過對齒輪高精磨削工藝參數優化,編制出專門的齒輪蝸桿磨削、成型磨削加工程序、在線砂輪修整程序、在線齒輪加工質量檢測程序,對機床進行十四軸控制,同時實現五軸聯動。數控系統控制原理如圖 2 所示。

圖 2 數控系統控制原理簡圖

高速高精度柔性電子齒輪箱程序屬于齒輪磨削加工數控系統的一個核心部分,通過參數設置,可以適用于齒輪蝸桿磨削和成型磨削對多軸聯動嚴格速比關系的要求。各軸伺服電機和主軸電機通過電機接口與系統相連,主運動信號通過電機編碼器或激光干涉反饋,由數控系統處理并通過柔性電子齒輪箱程序判別和計算,控制隨動數控軸完成主從式的電子齒輪比運動。采用激光干涉反饋全閉環技術直接檢測砂輪軸、工件軸和其他軸的位置,構成了真正意義的全閉環。該技術將長度反饋系統提升至激光波長基準,自帶環境 ( 溫度、氣壓) 補償,可以控制滾刀主軸和工件工作臺定位精度達到激光干涉儀精度水準。基于開放式數控系統具有以下幾種主要功能: 數控電子齒輪箱( EGB) 功能、多軸精確同步控制插補功能,可以方便地實現分齒運動和差動補償運動; 齒輪加工質量在線檢測功能; 砂輪在線修整功能; 自動更換刀具和裝卸工件。

3 、高速磨削工藝系統磨削熱傳遞及溫度場控制

高精密的汽車變速器齒輪對齒輪加工機床的精度和可靠性提出了越來越高的要求,大量研究表明: 磨齒機在高速磨削齒輪時磨削熱易導致齒面燒傷和機床部件發生熱變形[5]。因此磨齒機床采用以下 3 種方法減少磨削熱對磨齒機床的影響: 改進機床床身材料;控制機床重要部件的溫升,如進行有效的冷卻和散熱[6]; 建立溫度變量與熱變形之間的數學模型,用軟件預報誤差,用 NC 行補償,以減少或消除由熱變形引起的機床磨削誤差。磨齒機床采用人造理石為床身主要材料。人造理石材料熱膨脹系數僅為鑄鐵的 1/20,具有更好的環境適應性、更小的熱變型誤差,很大程度上降低了機床的熱變形; 人造理石的阻尼是鑄鐵的 6 倍,具有更好的吸收振動的能力,降低了機床的切削振動對機床傳動部件的影響; 人造理石床身制造工藝采用常溫固化,沒有鑄鐵冷卻不均導致的內應力,是國際上精密機床優選的床身材料。整臺機床采用潤滑點自動潤滑,保證機床砂輪、夾具等具有良好的磨削能力和精度穩定性,齒輪磨削加工區采用高壓流動氣體冷卻,機床工作區與床身完全隔離,最大程度地減小由于熱磨屑與床身接觸而產生的熱膨脹的影響。磨齒機熱變形誤差補償技術采用事后補償[7],通過激光檢測手段對數控加工時產生的誤差進行直接或間接的測量,然后根據已經建立的誤差補償模型進行誤差補償計算,將計算結果反饋給開放式數控系統,使系統控制器發出相應的控制誤差補償指令以補償相應的熱誤差[8]。

4、 蝸桿砂輪和成型砂輪研究

隨著市場競爭的日愈激烈,質量、效率和成本成為生產企業關注的重點。如何取得這三點的平衡是所有生產企業能否成功的關鍵。磨齒床采用蝸桿砂輪和成型砂輪來平衡三點之間的關系。使用優化的不同規格的成形砂輪進行粗加工和精加工,以盡可能縮短加工時間,且取得質量極佳的表面粗糙度。蝸桿砂輪可以采用最快的加工速度而不必擔心工件最后的齒形質量。利用成型砂輪進行精密磨削,修正齒形誤差。這種加工方法適用于大批量生產相同或相似規格的齒輪,可以加工出無齒形誤差的正齒輪和斜齒輪。蝸桿砂輪、成型砂輪采用高速微晶陶瓷磨料,合適的粗磨和精磨砂輪顆粒,采用高速、高效、高精度磨削加工工藝,可以提高齒輪的制造精度、齒輪運轉平穩性和壽命,確保齒輪的精確接觸和精密嚙合。

5、 高精密齒輪加工質量在線測量裝置和砂輪在線修整器

在汽車齒輪要求 100%全部檢測的態勢下,磨齒機直接將齒輪測量裝置集成于齒輪加工機床,齒輪加工后不用拆卸,立即在機床上進行在機測量,根據測量結果對機床參數及時調整修正。齒輪加工質量在線檢測裝置,采用齒輪整體誤差測量程序,把齒輪作為一個用于實現傳動功能的幾何實體,或采用坐標式幾何解析法對其單項幾何精度進行測量,并按齒輪嚙合傳動順序和位置,集成為一條 “靜態”齒輪整體誤差曲線; 或按單面嚙合綜合測量方式,使用特殊測量齒輪,采用滾動點掃描測量法對其進行測量,得到齒輪 “運動” 整體誤差曲線。上述兩種齒輪整體誤差曲線,經過數控系統程序運算和數據處理,都可以得到齒輪綜合運動偏差、各單項幾何偏差、三維齒面形貌偏差以及接觸區狀態,從而能更全面、準確地評定齒輪質量和齒輪加工工藝的分析和診斷。將齒輪測量技術和齒輪設計、加工制造進行集成,實現齒輪制造信息的融合及 CAD/CAM /CAT 的集成,從而構建一個先進的齒輪數字化閉環制造系統。

僅使用一個通用修整器就能同時修整蝸桿和成形磨削輪,無需進行刀具的準備工作。修整器安裝在立柱滑臺上,位于機床砂輪刀架的上方,該修整器由驅動電機、傳動機構、高精度主軸、精密滾珠絲杠進給機構、修整器可旋轉調節機構、金剛石滾輪等組成。修整進給速度、進給量、光修時間是數控系統控制的,具有數字顯示、前臺控制、便與操作等特點,可提高工件磨削的精度和質量。

6 、結論

乘用車自動變速器齒輪磨削加工用十四軸五聯動高精度高速數控蝸桿砂輪和成型砂輪復合磨削雙工件主軸機床,采用基于總線型運動控制卡的全閉環控制開放式數控系統,采用蝸桿砂輪和成型砂輪磨齒加工刀具,具備全自動換刀功能,能夠使用優化的不同規格的成形砂輪進行粗加工和精加工,以盡可能縮短加工時間,且取得質量極佳的表面粗糙度。能夠使用高效率的蝸桿砂輪磨削過程進行粗加工,聯合精密成形磨削工藝進行精加工。加工策略能使用戶在生產率和靈活性方面達到前所未有的程度。使用刀具更換裝置可允許使用為超精加工而設計的特殊成形砂輪磨削更加出眾的表面質量。采取智能化的能源管理系統和最新的驅動和電機技術,可減少多達 40%的能源消耗。機床加工精度可達國標的 5 級,齒面粗糙度為 Ra0. 8μm 左右。該機型替代進口,降低制造成本,提高磨齒加工產品的質量、生產率、工藝可靠性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息