華中8型數控系統在坐標磨床再制造中的應用技術研究

2021-2-9 來源: 江麓機電集團有限公司 .華中科技大學 作者:秦友 尹建華 黃煒

摘要:以江麓機電的某坐標磨床為研究對象,采用華中HNC-848CM型數控系統對其進行數控改造,根據原西門子電機選用同等配置的華中電機,搭建測試平臺,用以測試在改造完成后坐標磨床是否可以完成其實際加工任務中的多種工作,包括同時進行套筒運與磨削插補運動、切線跟隨功能(法向跟蹤)、U軸控制等,最后達到了滿足工作需求的精度要求。

關鍵詞:坐標磨床;華中HNC-848CM數控系統;改造;測試

0 引言

坐標磨床多用以消除材料的熱處理變形,因其設有精密坐標機構,可磨削孔距精度要求很高的精密孔,能獲得高加工精度及低表面粗糙度,滿足坐標孔的加工要求,是現代超精密加工中的有效設備。如果給坐標磨床添加上磨錐機構、其余附件和數控技術,則其不僅可以用來磨削圓孔、平面、圓弧、球面等,其可磨削的工件形狀幾乎無限制,特別適合加工形狀復雜且精度要求高的零件。當前,江麓機電的某坐標磨床因為零件及電機逐漸老化等因素,磨削尺寸不穩定,故障頻發,已逐漸不能完成既定加工任務,因此急需對其進行維修。由于數控機床改造所需的成本較低,故通過數控改造對原有機床的結構進行創造性設計,最終使機床達到了較為理想的狀態,恢復了產能。

1 、改造方案

機床的改造主要應該具備兩個基本條件:

(1)原機床基礎件如床身等必須有足夠的剛性,以確保改造后機床的加工精度和工件的表面品質。

(2)改造后機床精度跟原有精度持平。對于改裝后的機床,能加工工件的最大尺寸及主電動機功率等一般都不會改變;加工工件的平面度、直線度以及粗糙度等,基本上仍決定于機床本身原有水平。

根據機床現有技術狀況和條件,確定了改造的總思路:通過創造性的二次設計彌補原有機床設計上的一些欠缺;增加、提高、完善改造后機床的數控功能;從經濟實用的角度出發,合理選擇數控系統與驅動單元。數控系統是數控機床的核心部件,而驅動單元決定了機床加工精度,機床的性能檔次取決于這二者的功能檔次。

首先,本次改造選用了HNC-8型數控系統,HNC-8型是武漢華中數控股份有限公司高端產品,系統采用32位微處理器,能實現高速、高精度控制,尤其是其10 000條/18 s的處理速度,可實現高速連續小線段加工。

其次,驅動單元選擇華中數控自主研發的180系統驅動器,該驅動器具有體積小、性能好、調試方便等優點,可以通過數字設定的方式優化電流環、速度環和位置環的參數,以提高伺服系統性能,并可在上位機顯示電流、扭矩波形,便于觀察、了解負載的實時動態情況,以利及時調整切削參數,最大限度地提高使用效率。華中伺服電機帶有內置式編碼器檢測元件,與數控系統構成負反饋半閉環控制,可以確保伺服控制的精度。華中數控系統和驅動單元所具備的以上功能,可以完全滿足機床改造的技術要求。

2 、改造方案實施

在確認了改造的方案后,利用華中8型對坐標磨床進行具體改造。對坐標磨床進行電氣更換:

(1)選用華中數控HNC-8型數控系統對機床進行數控改造;

(2)采用華中數控總線式PLC模塊;

(3)去掉原進給軸伺服驅動裝置,采用華中數控總線式HSV-180UD系列交流伺服驅動及110ST系列伺服電機代替原驅動裝置及電機;

(4)采用華中數控總線式HSV-180US系列主軸伺服驅動及110ST-M06415LMBB主軸伺服電機替代原主軸驅動裝置及電機;

(5)更換原移動手持單元;

(6)保留機床原操作箱體支架及連接方式,采用成型操作箱體,重新制作操作面板,面板按鈕滿足機床功能要求;

(7)采用華中8型電柜替換原有電柜,重新設計、制作并配置電盤;

(8)電柜內所有控制類低壓電器,如接觸器、斷路器、中間繼電器等均采用合資或知名品牌廠家產品,確保改造質量,控制柜內布線及電氣元件布置符合相關國家標準,符合電磁兼容性(EMC)原則,電氣元件編號、線號清晰持久,并與電氣設計圖紙上編號相對應;

(9)保留原機床上的輔助異步電動機,更換機床上所有控制類導線、電纜線;

(10)所有管線應盡量暗裝,對不能暗裝的管線應穿拖鏈或金屬軟管保護并固定,同時檢修拖鏈,保證拖鏈運動平穩、順暢;

(11)檢修機床上原限位開關、檢測開關、安全開關等元件,不能修復的予以更換,各軸分別具有回零功能及保護功能;

(12)遵循國家機床電氣標準及機床動作原理,重新進行電氣技術設計,繪制新的電氣原理圖,編寫PLC程序,并編寫完善的報警信息;

(13)對機床進給軸進行激光螺距補償,提高機床精度。

完成機床電氣部分的改造替換后,對其部分機械部件進行改造:

(1)重新設計、制作各軸電機連接件、支撐件。

(2)潤滑系統:檢查、清洗、保養機床潤滑系統,更換易損件、密封件,使機床潤滑充分。

(3)冷卻系統:檢查、清洗、保養機床冷卻系統,更換易損件及損壞件。

(4)清洗液壓站油箱,更換液壓油;清洗或更換濾芯;清洗疏通油管,更換損壞的密封件,使液壓系統無滲漏;更換損壞的閥組。

(5)參照國家相關技術標準,對機床進行修理,恢復機床幾何精度。

(6)磨削各軸導軌面并貼塑后人工配刮各條導軌貼合面,恢復導軌幾何精度和表面粗糙度。

(7)機床各軸的滾珠絲杠都有相應無法修復的損傷,需進行更換。

(8)更換滾珠絲杠軸承。

(9)更換主軸軸承。

(10)調整各傳動機構的傳動間隙。

(11)檢修機床排屑器,使排屑器運轉順暢、穩定。

(12)檢修機床防護罩,并校正變形部位。

3、 改造結果驗證

3.1 測試環境及配置

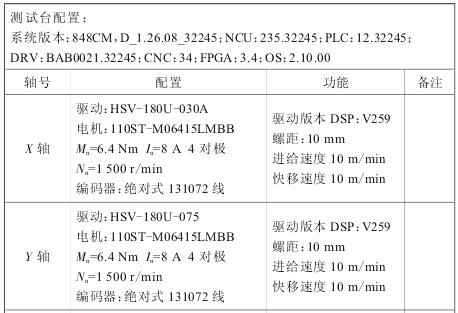

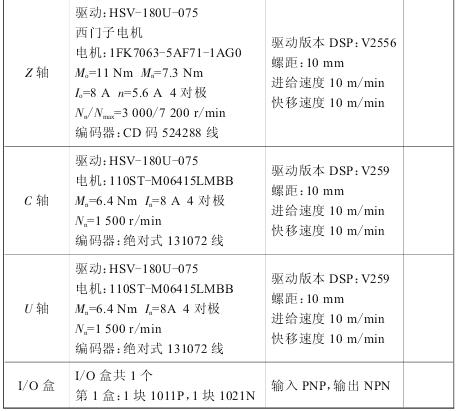

為避免直接加工對機床造成損傷,搭建測試臺對改造結果進行初步驗證。測試臺配置如表1所示。

表1 測試環境

測試臺采用標準848C系統硬件,安裝標準V1.26.08軟件包,配置伺服及電機組建測試臺。華中HNC-848總線式數控系統,最多能控制8個通道、64個進給軸;每通道最大聯動軸數:9軸,最小插補周期:0.125 ms,最小分辨率:1 nm;兩種總線接口:支持自主開發的現場總線通信NCUC協議及Ether CAT總線協議。測試工具:溫度測試儀、萬用表。

3.2 測試內容

3.2.1 精度測試

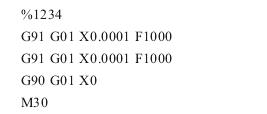

技術要求:定位精度0.005 mm,重復定位0.003 mm。技術方案:為實現上述定位精度和重復定位精度要求,針對半閉環的軸,電機選用高精度絕對值分辨率的編碼器;針對全閉環的軸,選用高分辨率的絕對值光柵。選用高分辨率的反饋元件能保證數控系統控制在技術要求的精度范圍內。測試結果:該項目采用西門子CD碼19位電機,搭建的測試臺Z軸伺服電機也采用西門子CD碼19位電機。按螺距10 mm計算,系統的控制分辨率能達到0.000 02 mm,本測試編寫G代碼程序按步距0.000 1 mm走,經測試系統能保證步距0.000 1 mm運行,達到了技術要求的控制定位及重復定位精度。測試用的西門子電機型號為1FK7063-5AF71-1AG0。按步距0.000 1 mm編寫的G代碼程序如下所示:

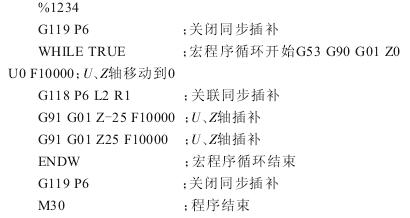

3.2.2 U軸和Z軸實現插補運動

功能描述:U軸和Z軸實現插補運動,磨削錐孔。技術方案:控制系統采用華中848數控系統,具備5軸3聯動功能,能實現U軸和Z軸插補運動,磨削錐孔。測試結果:U軸與Z軸插補功能正常。

編寫程序采用G118移動軸同步插補指令,Z軸在振蕩運動過程中,實現U軸與Z軸插補運動,U軸的編程位置通過G118指令R參數控制,可以實現不同比例的同步插補運動。在Z軸運行過程中,U軸跟隨Z軸做插補運動。U、Z軸插補測試程序如下:

3.2.3 切線跟隨功能

功能描述:X、Y、C軸實現法向跟蹤功能,滿足C軸跟蹤XY曲線法向要求;動態聯動畫圓0.004 mm。

技術方案:通過華中848系統自帶的切線跟隨功能,設置C軸跟隨XY曲線的法向參數,編寫開啟和關閉法向跟隨的PLC邏輯動作,實現C軸跟蹤XY曲線的法向要求。切線跟隨功能在上海航天八院149廠的攪拌摩擦焊機床上已有使用。

測試結果:法向跟蹤功能運動正常。編寫法向跟隨程序,開啟C跟隨XY法向運動指令,運行法向跟隨功能正常。

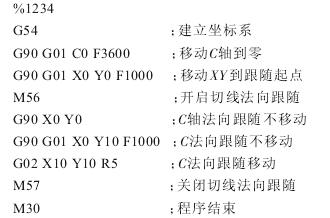

在數控系統參數設置中設置切線跟隨參數,切線控制隨動軸軸號2(Z軸),切線控制偏移角-90(代表法向跟隨)。編寫開啟法向跟的M代碼,通過M56、M57開啟和關閉法向跟隨。法向跟蹤測試程序如下:

經測試,改造后的坐標磨床各功能如雙通道協同運動、U軸控制、U軸和Z軸實現插補控制等均滿足實際工作要求。

4 、結語

經對測試臺模擬實際工況的功能進行測試,華中848型數控系統能滿足坐標磨床所需要的技術功能要求。國產數控系統在機床改造升級中具有良好的效果,這次坐標磨床的改造升級,對于推廣應用國產數控系統可以起到示范作用,形成自主可控的國產坐標磨床基礎制造裝備的配套能力,滿足相關行業需求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com