基于 ANSYS 的插床滑枕有限元模態分析

2017-3-15 來源:江陰職業技術學院機電工程系 作者:周琦,張惜君

摘要: 為提高插床的切削加工精度,對其重要零件滑枕的結構進行了分析。首先采用 Pro /E 軟件建立了插床滑枕的三維模型,然后利用 ANSYS 軟件對滑枕進行有限元模態分析,確定了滑枕的固有頻率和振型,并對滑枕的結構進行了可靠性評估,指出其薄弱部位。

關鍵詞: 滑枕; 有限元; 模態分析

隨著機床日益向高精度和自動化方向發展,對于傳統的插床,除了要求質量小、成本低、使用方便和良好的工藝性能外,還特別要求其具有愈來愈高的加工性能。研究表明,插床的加工質量在很大程度上取決于滑枕運動時所產生的振動。本文中研究對象滑枕作為插床的重要零件,其動態性能對工件的加工精度、表面質量和生產率影響很大[1]。因此,有必要對滑枕進行有限元模態分析,為插床的設計制造提供必要的依據。

1.滑枕建模及模態分析

1.1 建立滑枕的有限元模型

本文首先采用 Pro /E 軟件建立滑枕的模型,然后導入 ANSYS 軟件中進行計算分析。在導入 ANSYS 之前,考慮到不同軟件在算法和設計上的差異,需要對滑枕模型的細部特征進行簡化以提高分析計算效率,主要簡化如下[2]: 1) 忽略滑枕結構體的螺釘孔、定位孔以及倒角等細小的結構; 2) 滑枕內部的絲杠軸承座以等截面的圓環代替; 3) 滑枕結構上的螺母座等不參與建模。

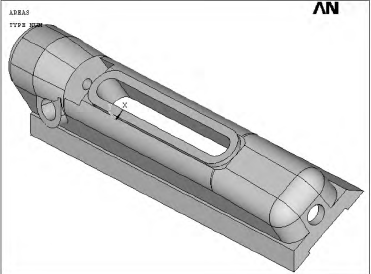

滑枕的三維簡化模型如圖 1 所示。

滑枕的材料為灰鑄鐵 HT200,其材料特性為:密度 7. 2 × 10- 6kg / mm3、彈性模量 1. 13 × 105MPa、泊松比 0. 25。

1.2 網格劃分及邊界條件設置

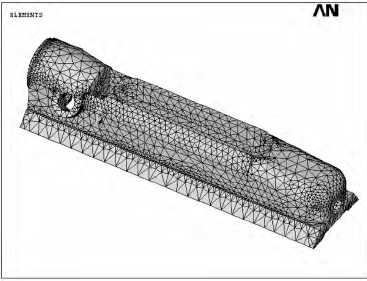

滑枕模型選用十節點四面體三維實體單元( Solid92) 劃分網格[3],采用智能控制自由網格分方式( Smart Mesh) ,劃分等級選用 6 級。經過自動運算,得到導桿的有限元網格模型,如圖 2 所示。該模型有 87 356 個單元體,141 566 個節點。

圖 1 滑枕的簡化三維模型

圖 2 滑枕有限元模型

在典型模態分析過程中,唯一有效的“載荷”是零位移約束[4]。因此,對于滑枕有限元模型的邊界條件設置,只需在滑枕與導軌的接觸位置處加載約束邊界條件,限制 X 向和 Y 向的自由度即可。

2.模態分析結果

考慮到滑枕的結構特點以及各種模態分析方法的適用范圍,在本模型中模態分析的提取方式采用 Block Lanczos 法[5 - 6],比較符合插床運動機構中滑枕的特點。

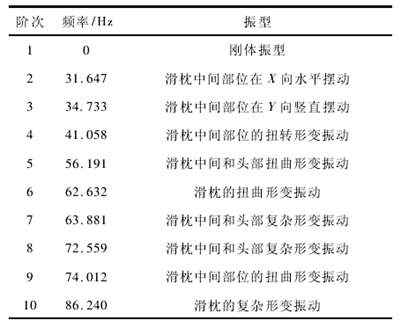

借助圖 2 在 ANSYS 中進行模態分析,得到插床導桿機構中滑枕的前 10 階固有頻率和振型( 表1) ,振型圖如圖 3 ~ 11 所示。

表 1 滑枕的固有頻率及振型

從表 1 可知導桿的第一階模態的頻率為 0Hz。這是由于滑枕存在著沿 Z 向的轉動自由度,因此這一階模態為滑枕的剛體模態,可以不予考慮[7]。

滑枕在約束狀態下最低固有頻率為31. 647Hz,而設計規定導桿機構中滑枕每分鐘往復運動的次數為 20 ~ 80 次,通過計算可知滑枕的一階固有頻率遠遠高于滑枕往復運動時可能產生的動態激振頻率,因此導桿機構的滑枕不會產生共振,滑枕的剛度符合系統整體要求。

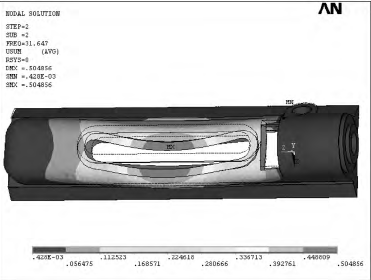

圖 3 所示是滑枕的第二階固有頻率的振型圖,振動變形主要發生在滑枕的開槽部位,最大變形為0. 504 856mm,發生在滑枕的中間,振動形變為垂直于運動方向的水平擺動。而滑枕的其余部分振動變形幾乎為零,可以忽略不計。這階振型形變容易使滑枕在水平方向發生振顫,容易使滑枕與連桿的傳動受阻,連接位置發生偏移,影響機構運動的傳遞。

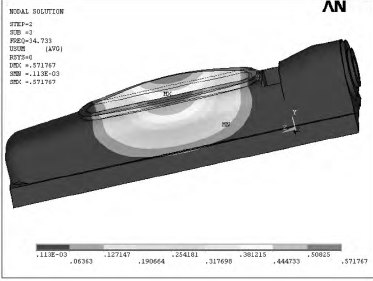

圖 4 所示是滑枕的第三階固有頻率的振型圖,振動變形同樣主要發生在滑枕的開槽部位,最大變形為0. 571767mm,同樣發生在滑枕的中間部位,不同之處是振動形變為垂直于運動方向的豎直擺動。而滑枕的其余部分振動變形幾乎為零,可以忽略不計。

圖 3 滑枕第二階振型圖

圖 4 滑枕第三階振型圖

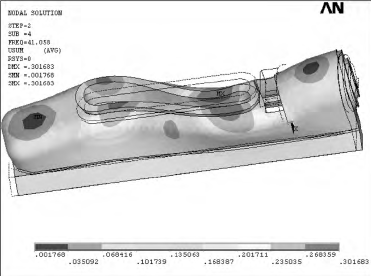

圖 5 所示是滑枕的第四階固有頻率的振型圖,振動形變主要為中間部位沿運動方向的豎直扭轉形變振動,且滑枕端部沿運動方向發生了微量的位移; 最大振動形變發生在槽的兩端,最大變形為0. 301 683mm。這階振型的振動形變會導致滑枕與連桿的連接處發生疲勞損傷,甚至斷裂; 同時使插刀在切削運動過程中發生偏移,不利于插刀運動的動態穩定輸出,影響加工表面質量。

圖 5 滑枕第四階振型圖

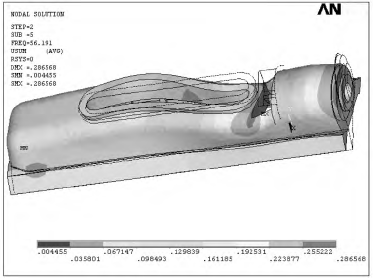

圖 6 所示是滑枕的第五階固有頻率的振型圖,振動形變主要為前部的水平扭曲形變振動,最大振動形 變 發 生 在 通 槽 和 插 刀 柄 部,最 大 變 形 為0. 286 568mm。滑枕的其余部位也發生了振動形變,主要為滑枕后半部分在運動方向上發生了位移。

圖 6 滑枕第五階振型圖

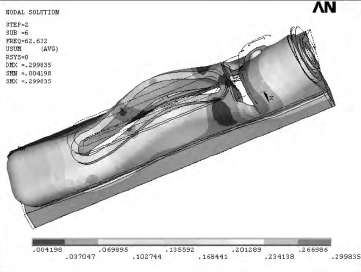

圖 7 所示是滑枕的第六階固有頻率的振型圖,振動形變主要為滑枕中部的扭曲形變振動和通槽部位的水平位移形變振動,最大振動形變發生在通槽的前部,最大變形為 0. 299 835mm。

圖 7 滑枕第六階振型圖

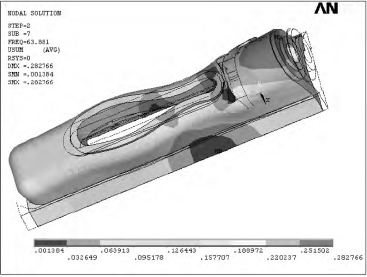

圖 8 所示是滑枕的第七階固有頻率的振型圖,振動變形主要為滑枕端部的偏移、中間部位的扭曲形變及整體的形變振動。

圖 8 滑枕第七階振型圖

滑枕在運動方向發生了壓縮位移,滑枕中間部位的雙圓頭槽變為葫蘆形,嚴重影響滑枕與其他構件的連接,滑枕端部發生向后偏斜的最大形變,最大變形為 0. 282 766mm。

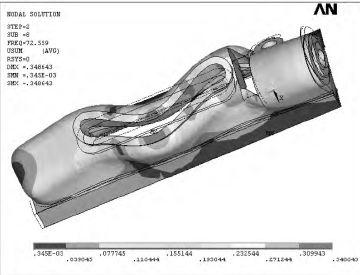

圖 9 所示是滑枕的第八階固有頻率的振型圖,振動變形主要為滑枕端部的偏移、中間部位的扭曲形變及整體的形變振動。最大振動形變為發生在滑枕 中 部 的 雙 圓 頭 槽 扭 曲 變 形,最大變形為0. 348 643mm。

圖 9 滑枕第八階振型圖

圖 10 所示是滑枕的第九階固有頻率的振型圖,振動形變主要為滑枕中間部位的扭曲形變振動,最大振動形變發生在雙圓頭槽的兩端,最大變形為 0. 490 947mm。從振型圖上可以看到,滑枕后側的雙圓頭槽側面發生了較大的形變位移,已經與另一側的平行面發生交叉。

從這階振型可以看出滑枕中間部位的雙圓頭槽是滑枕比較薄弱的環節,因此在細節設計時應該特別注意這些地方可能對整個機構產生的不良影響。

圖 10 滑枕第九階振型圖

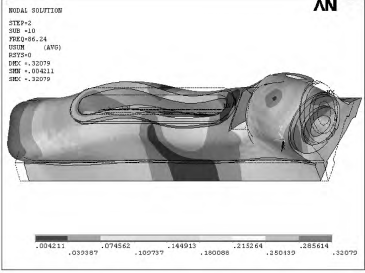

圖 11 所示是滑枕的第十階固有頻率的振型圖,振動形變主要為滑枕端部的偏斜、中部的扭曲和尾部沿運動方向的位移,最大振動形變發生在滑枕的端部和尾部,最大變形為 0. 320 790mm。

圖 11 滑枕第十階振型圖

綜上所述可知:

1) 滑枕的材料和尺寸總體上能夠滿足強度和剛度的要求,但中間部分和端部是整個零件的薄弱部位。因此,在進行設計時應注意加強這些部位的材料剛度或在這些部位進行相應的結構改進以加強其結構剛度,從而避免共振現象的發生,防止各部位發生疲勞損傷,產生斷裂。

2) 由模態分析計算結果可知,其最低固有頻率高于導桿機構運行過程中所產生的動態激勵頻率,因此導桿機構不會產生共振,其剛度符合系統要求。這些研究都有利于進一步優化滑枕的結構,從而提高整個導桿機構各方面的動態穩定性能。

3.結束語

本文的研究方法找出了插床滑枕振動的敏感部位和薄弱環節,為插床的設計提供了一定的科學依據。對企業而言,避免了樣機試制造成的資源浪費,具有重要的工程實際意義。但是,目前的研究工作僅限于對重要零件的有限元模態分析,要體現虛擬樣機技術在插床設計中的優勢,對于插床進給機構乃至插床整體的有限元分析,還需要進一步深入研究。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com