礦物鑄件材料在機床的應用及前景

2019-11-7 來源: 成都普瑞斯數控機床有限公司 作者:李 青

公司展出的VMC60B 立式加工中心、大連科德數控股份有限公司展出的KMC400S U 五軸銑車復合立式加工中心等機床,廣泛采用一種新型節能、環保的高強度人造花崗石礦物鑄件材料,用以替代傳統的鑄鐵材料制造機床,受到機床制造行業和機床用戶的關注。

這種新型材料具有高阻尼性、高耐磨和耐腐蝕性、高精度和高穩定性等特點,可替代傳統鑄鐵、鑄鋼、天然花崗石等傳統材料。可廣泛應用于機床、電子、醫療、航空、印刷等行業,用以提高設備的精度和速度,增加工作穩定性,延長工模使用壽命。

這種礦物鑄件制造技術來源于德國。經過不斷發展,現在國內很多制造企業已基本掌握該鑄造技術,并具有相關自主知識產權。如山東克萊澤新材料科技有限公司、蘇州凱爾曼新材料科技有限公司、山東納諾新材料科技有限公司、大連光洋鑄石床身有限公司等企業已掌握相關的制造技術,同時也初步形成一定的市場規模。該技術與產品已被廣泛應用于很多數控設備及其他工業領域,并因其良好的節能性能和經濟特性,正受到越來越多的用戶青睞。

礦物材料鑄件的制造技術

1.礦物材料鑄件的成型原理

礦物材料鑄件也稱人造大理石或樹脂混凝土,是一種新型復合節能環保材料鑄件。該礦物材料是以改性環氧樹脂和固化劑為膠結劑,以花崗巖和石英砂顆粒為集料,采用科學級配比并加入一定的輔助劑,經多道工藝復合而成的一種鑄件。在常溫下澆鑄而成,成型精度高,尺寸穩定。通過特殊的粘接劑實現了復雜外形的鑄造,所以便于用來制造機床的結構鑄件。

2.礦物材料鑄件的主要特點

礦物材料鑄件是一種相當環保的材料鑄件。相對于傳統的鑄鐵材料鑄件,有其天然的獨特優勢,主要體現在:

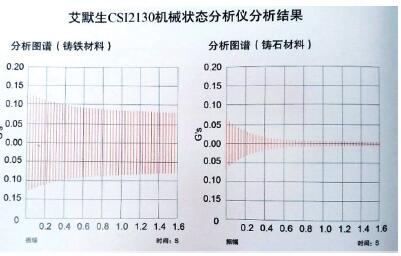

(1)良好的減振性

礦物材料鑄件由于內部顆粒結合密度小、分布均勻,其常溫復合成型的方式與鑄鐵材料采用高溫制造成型有著本質區別,所以可以獲得極好的減振性,其阻尼特性是鑄鐵材料的10 倍左右(見圖1 礦物鑄件材料與鑄鐵材料阻尼特性對比),從而可大大減小機床加工時,機床振動對機床加工精度所造成的影響。

圖1 礦物鑄件材料與鑄鐵材料阻尼特性對比

(2)極佳的熱穩定性

礦物材料鑄件是在常溫下合成,其固化反應放熱量低而且成型時收縮變形小,其內部殘余應力集中小,成型精度高。礦物鑄件的熱傳導率數一般為:1~3W/mK, 而鑄鐵鑄件的熱傳導率數一般為40~50W/mK,因此,礦物鑄件對加工環境所產生的熱量及高溫不敏感,從而有利于保證機床的精度。

(3)成型能力強、周期短且精度高

礦物材料鑄件具有很好的成型能力,可以把線管、液壓管、鋼件等其他嵌件預埋在鑄件中并一次成型,且由于礦物材料的低粘度和固化成型時的低收縮率,從而使礦物鑄件獲得較好的精度及表面粗糙度,進一步降低了機械加工的成本,同時,也使鑄件的交貨周期從幾個月縮短為十幾天。極大地節約了時間和生產成本,也提高了用戶的生產效率并能獲得極好的經濟效益。

(4)耐腐蝕性強

礦物材料鑄件具有極好的耐化學品性能,能抵抗酸堿性溶液、冷卻液、切削液等化學品的腐蝕。而鑄鐵鑄件由于其原材料為鑄鐵,往往對酸堿性溶液、冷卻液、切削液的耐腐蝕性差,容易生銹。礦物材料鑄件因其電絕緣、不導磁、耐腐蝕,具有極好的物理化學惰性,耐用時間長。

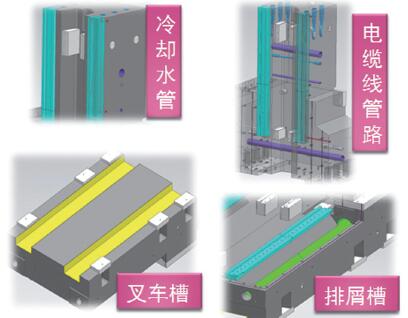

(5)降低加工、裝配成本,設計包容性好。

礦物材料鑄件是可以常用的線管、液壓管、叉車槽、冷卻水管、排屑槽、鋼件等預先整合在鑄件中。從而使設計和生產達到最優化,節省了加工及裝配時間,也降低了機加工、機械和電氣裝配以及物流轉運等多方面的生產成本,所以,礦物材料鑄件的生產總成本比焊接結構或者灰鑄鐵鑄件低。同時,鑄件整體外形美觀,結構緊湊,特別適合機床床身的制作,包容性較好(見圖2)。

圖2 礦物鑄件的設計包容性

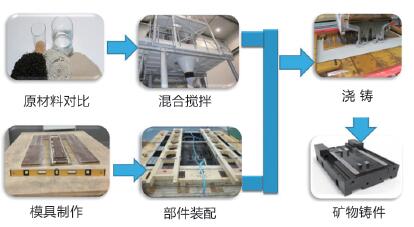

3.礦物材料鑄件的制造工藝流程

雖然不同用途的礦物材料鑄件,其制造工藝流程會有差別,但就總體而言,其制造工藝流程大致相同,具體可以分為: 原材料配比、混合攪拌、模具制作、部件裝配、澆鑄、夯實鑄件,最后成型(見圖3)。

圖3 礦物材料鑄件的制造工藝流程圖

(1)原材料配比

礦物鑄件是由砂石、填充料、樹脂膠黏劑、固化劑、緩凝劑等原材料按照一定的百分比調配而成的。其原材料的比率多少往往對礦物鑄件有較大影響,另外,砂石的種類、硬度、粒度大小、形狀和含水率都會對礦物鑄件的強度等有比較大的影響,所以,只有不斷研發、試驗、優化原材料比率,才能鑄造出更好的礦物鑄件。

(2)混合攪拌

通過攪拌機或者數控化式連續式攪拌機讓各類砂石、填充料、膠黏劑和添加劑均勻分布和充分混合的過程。攪拌時間不能過短,否則混料不充分; 同時需要攪拌均勻、使砂石填料充分潤濕,否則會影響澆鑄后的產品的性能。

(3)模具制作及部件裝配

預先制作相應的專用模具,并將其他環節的線管、液壓管、叉車槽、冷卻水管、排屑槽、鋼件等圖1 礦物鑄件材料與鑄鐵材料阻尼特性對比圖2 礦物鑄件的設計包容性預先整合在模具中,便于鑄件的整體澆注成型。

(4)澆注

將充分攪拌的原材料澆灌入預先做好的模具中。與普通鑄鐵澆注類似,該過程要盡可能快速的完成。同時還要通過機械振動的方式,減少氣泡,讓原料快速、緊密的結合。與鑄鐵材料澆注相比,澆注是在常溫下完成,其能耗較低,符合低碳節能環保的要求。

(5)固化成型

在常溫下即可固化形成礦物鑄件。而鑄鐵鑄件往往需要較長的制造周期,且過程復雜,而礦物鑄件其制造周期一般為10~15 天左右,所以礦物鑄件大大縮短了生產周期。降低了生產成本。

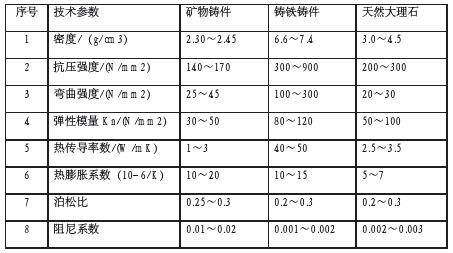

礦物材料鑄件的主要技術參數

礦物鑄件由于材料不同,與鑄鐵鑄件相比,關鍵技術參數指標(如: 抗壓強度、彎曲強度等)比鑄鐵鑄件要遜色一些。為解決此難題,一般礦物鑄件其鑄造壁厚設計為鑄鐵的3~4 倍,以滿足其結構的強度要求。然而,其優勢是密度小、比重低,熱傳導率低,成型快,精度高,具體對比見表1。

表1 礦物鑄件技術參數與鑄鐵鑄件對比

另外,礦物材料鑄件其熱變形小,成型精度高,加工余量一般較少,所以相應減少了加工成本。

礦物材料鑄件的應用前景

礦物鑄件經過不斷地開發及應用,現已經在一些領域廣泛使用,與傳統的鑄鐵鑄件相比,具有很多獨特的特點和優勢,已越來越受眾多工業企業的青睞(見圖4)。

圖4 礦物材料鑄件應用

隨著礦物鑄件樹脂配方體系的不斷開發和完善,集料種類的選擇和級配的不斷優化,以及礦物材料鑄件產品力學性能測試的不斷提升,從而可生產出更加高品質的礦物材料鑄件產品,以獲得更多用戶的認可和青睞。

隨著我國工業水平的不斷發展,以及對環境保護的要求越來越高,將會有越來越多的鑄造行業企業進行轉型升級,越來越多的企業將會采用這種新型材料制造設備,以減少使用傳統鑄鐵材料所產生的工業廢水、廢渣、廢氣所帶來的環境污染。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息