FANUC 數控系統機床返回參考點功能的應用研究

2020-10-30 來源:上汽通用五菱汽車股份有限公司 等 作者:於雙月,黃曉敏,蒙旭喜

摘要:數控機床能精確控制零件的加工精度,而它的加工是要基于一個固定的參考點,而參考點的位置就是以機床出廠零點為基準的。通過研究使用 FANUC 數控系統的數控機床建立參考點的方式,研究返回參考點的三種方式,并結合現場應用案例,總結了數控機床無法正常返回參考點的原因并給出了響應解決思路,并分析返回參考點過程中常見的問題,可以有效解決數控機床無法返回零點的問題。

關鍵詞:數控機床;參考點;零點;返回參考點

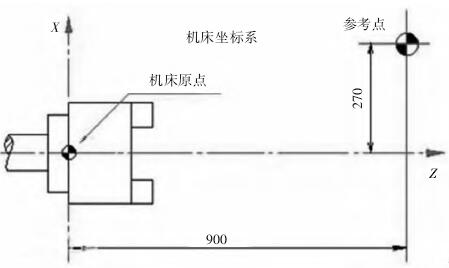

眾所周知,數控機床能精確控制零件的加工精度,而它的加工是要基于一個固定的參考點,參考點即為機床加工程序坐標的起始位置。在對數控機床的使用和維修時,經常會遇到無法正常返回參考點的故障,返回參考點是機床正常加工的必要條件,它的用途很簡單,就是將數控系統的記憶位置與設備的某個機械位置統一。各種數控系統回參考點方式有差異。但無論使用哪種數控系統,建立參考點都是必不可少的步驟,以下僅以 FANUC 數控系統作為研究對象。見圖 1。

圖 1 機床參考點示意圖

1、返回參考點的必要性

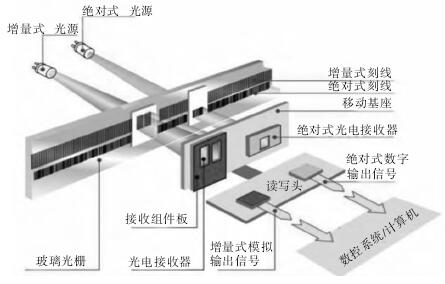

數控機床位置檢測通常使用位置編碼器或光柵尺,分為增量式與絕對式,而數控機床的加工必須依靠坐標位置,如果使用絕對式編碼器或光柵尺,在機床出廠時執行建立參考點的步驟后,位置數據已經存儲好,再次開關機時不需要重復執行返回參考點操作,但這位置數據記錄需要電池保持,如果電動電量耗盡沒有及時更換,則位置數據就會丟失,坐標數據也就失去記憶,因此必須要讓各軸回到一個標記好的固定位置,也就是機床的參考點,重新記錄位置信息,這樣才能保證工件的加工尺寸,而且機床使用的各種刀具、探針、測頭及補償,都是依賴參考點的建立的坐標執行對應關系的,如果沒有回到參考點,則這些數據也就失去了意義,所以數控機床要正常使用必須要確定好參考點。見圖 2。

圖 2 光柵尺內部結構圖

2、返回參考點情況分類

根據數控機床選擇的數控系統及位置反饋元件和控制方式的差異,返回參考點方式也各不一樣,一般分為開機后需要返回參考點和開機后不需要返回參考點兩種情況。

2.1 無擋塊方式回參考點

回參考點的方式無需擋塊,用絕對位置編碼器或光柵尺的方式記錄位置信息,這種方式在現在的多軸聯動機床上比較常見,由于采用的是能記錄位置信息的裝置,因此需要用到電池作為能源用于保存信息,由于有位置信息的記錄,之后再開機就無需執行返回參考點操作,如果電池沒電則會導致位置信息丟失,機床無法使用,需要更換電池再次返回參考點才能正常使用。

2.2 擋塊方式回參考點

回參考點的方式為擋塊方式,通常使用增量式的編碼器或光柵尺記錄位置信息,由于該方式比較簡單,也沒有后備電池記錄位置信息,因此電后位置信息即會丟失,無法保存,后續再開機則需要重新執行返回參考點操作,這種回參考點的方式在一些數控車床等相對沒那么復雜的機床上使用較多。

3、返回參考點方式

一般情況下,不同廠家使用不同的數控系統,其返回參考點的方式與原理都會有所不同,但都是先通過擋塊之類的減速行程開關粗定位,然后再由碼器或光柵尺之類的檢測裝置精定位兩個步驟。根據回參考點的動作步驟不同,有以下三種回參考點方式:

(1) 在返回參考點時,伺服軸先向預定方向運動,擋塊壓下后正向減速運動,擋塊脫離后,數控系統開始尋找零點,當接收到第一個零點脈沖時,便已確定參考點位置。

(2)在返回參考點時,伺服軸先快速按預定方向運動,擋塊壓下后,反向減速運動,脫離零點開關時,再改變方向正向向參考點移動,當擋塊再次壓下時,數控系統開始尋找零點,當接收到第一個零點脈沖,便已確定參考點位置。

(3)在返回參考點時,伺服軸先快速按預定方向運動,擋塊壓下后,不需等待擋塊脫離立即減速,降為設定低速后,即開始尋找零點,當接收到第一個零點脈沖時,立即停止。無論采用何種方式或如何運動,系統都是通過程序編制和數控系統的機床參數設定決定的,軸的運動速度也是在機床參數中設定的,數控機床回參考點的過程是 PLC 系統與數控系統配合完成的。

機床在執行返回參考點操作時,每一步的動作都根據接收到的信號指令進行,因此,清楚數控系統在整個過程中需要哪些信號就非常重要,如下為與返回參考點有關的對接信號點:

(1)擋塊使用方式信號:1005#1 DZLX,選擇 0為無擋塊,選擇 1 為有擋塊。

(2)手動返回參考點方向信號:1006#5,選擇 0 為正方向,選擇 1 為負方向。

(3)各軸參考計數器容量信號:1821,指定為執行柵格方式的返回參考點的柵格間隔。

(4)各軸參考點偏移量信號:1850,設定每個軸參考點位置偏移的柵格量或參考點的偏移量。

(5)機械位置與絕對位置建立關系信號:1815#4,使用絕對位置檢測器時,第一次使用先設為 0,再次通電后執行手動返回參考點操作后,絕對位置檢測器原點設立后,及位置關系建立后,改信號會自動設為 1。

4、 應用案例分析

4.1 應用案例 1

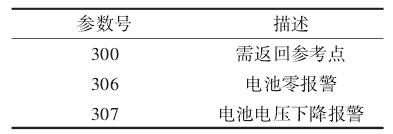

車間返修區一臺使用 FANUC 數控系統的數控車床,各軸應用的都是絕對式光電脈沖編碼器,一直處于正常加工狀態,但在經過一次長假后,開機無法正常使用。其故障現象為機床開機后出現 306 號報警,反復斷電重啟也無法消除,同時伴隨報警為 300號需要返回參考點。故障檢診斷:由于該數控機床位置檢測采用的是絕對式位置檢測裝置,斷電開機時是不需要再返回參考點的,詢問操作人員放假前情況,答復出現307 號報警,由于不影響生產故未上報。見表 1。

表 1 相關參數及報警號說明

由于最開始出現的是 307 號報警,機電池電壓下降報警,出現該報警時,是提醒后背電池電壓已經不足,需要在 1~2 周內更換電池以保證電機編碼器正常運行的,而現場沒有及時更換電池,導致經過一次長假后電池耗盡,無法正常保存伺服軸位置信息,這時候出現的報警為 306 號報警,即電池零報警。故障處理過程:首先替換電池,需要注意的是,如果在出現 307 號報警電磁電壓下降報警時更換電池,即使切斷電源,只要在 10 min 內將電池更換好也不會出現位置信息丟失的情況,也無需再執行返回參考點操作,因為內部電容能保證短時間內存儲的位置信息不回丟失,更換檢測編碼器供電電池后,可以重新返回機床參考點,設定機床參考點位置。步驟如下:

(1) 把下面的 PRM 設置為 0 :PRM 1240、PRM1883。

(2)PRM 1815 Bit 4 (被自動通過 PRM 1883 設置為 0)。

(3)設 PRM 1819 Bit 2 = 1。

(4)選擇 Reference,選擇軸鍵,按 Plus- 或者 Mi-nus-鍵,軸開始運行基準點,3 個標記 (3 x 停止)后被選擇軸的基準點運行完畢。

(5)PRM 1819 Bit 2 重新為 0,PRM 1815 Bit 4= 1。

(6) 在 PRM 1883 中有系 統 內 部 的 基 準 值 ,PMC-診斷% IF 961 Bit x(= 軸) 為= 1 ,定義軸的終點位置。

(7)機床關機,重新啟動后故障解除。

最后,根據長期現場使用經驗,一般數控機床發生返回參考點故障時主要檢查以下項目:

1) 首先檢查回參考點的模式及故障報警信息,根據報警提示對應處理。

2)然后檢查硬件,減速擋塊、減速開關的位置及狀態一定要正確。

3)最后檢查參數,看參數設置是否合理。

4.2 應用案例 2

車間返修區一臺使用 FANUC 數控系統的數控車床,在某次更換完絲桿后執行回參考點步驟,回參考點運行時動作正常,但每次回的位置都有差異,參考點位置不固定,每次定位均不同。

故障診斷:由于機床數控系統并無報警,且返回參考點也能正常執行,判斷機床回參考點功能是沒有問題的。再進一步分析,參考點的位置雖然每次都不一樣,但總能停在離開減速擋塊的位置上。因此,可以初步鎖定問題點出在脈沖編碼器沒有及時檢測到零位檢測信號或絲杠與電機之間的聯軸器未安裝好導致出現相對滑動造成的問題。

故障處理過程:為確認問題的原因,先脫開了電動機與絲杠間安裝的聯軸器,并通過手動方式觸發參考點減速開關信號,再進行回參考點驗證,通過此種方式,返回參考點總能固定停在某位置上,這說明編碼器沒有問題,它能正常并及時檢測到零位信號,問題的原因很可能出在電機與絲杠的機械連接上。經過仔細檢查,原來是絲杠與聯軸器間的配合存在間隙,并沒有完好連接導致出現松動。重新安裝后,執行返回參考點正常,位置也固定,機床故障解除。

5 、結束語

在機加工領域,在出現無法返回參考點故障時,應該根據返回參考點的方式原理,從理論上進行故障現象分析診斷,再根據步驟來排除故障,否則使用時會直接影響到零件的尺寸加工精度,另一個重要的是要清楚出現無法返回參考點故障的可能原因及處理步驟,畢竟導致無法返回參考點的原因很多,但原理相對簡單,只要按流程處理定能將故障解除。本文通過原理與實例分享了返回參考點故障的排除方法,希望能將返回參考點問題處理經驗分享到其它工廠。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息