基于華中 8 型數(shù)控系統(tǒng)的熱誤差補償技術(shù)研究

2021-2-22 來源:武漢交通職業(yè)學院 作者:宋艷麗

摘要: 為滿足機床精度要求,提出有傳感器熱誤差補償方法。詳細介紹了熱誤差補償原理,通過測試對比和數(shù)據(jù)分析,對機床的熱誤差問題進行實驗研究。依據(jù)統(tǒng)計數(shù)據(jù)得出結(jié)論,將結(jié)論及方法應用于數(shù)控系統(tǒng)中,對數(shù)控系統(tǒng)熱誤差補償模塊進行完善。結(jié)果表明: 傳感器熱誤差補償方法可以解決機床熱誤差造成的精度問題,廣泛應用于機床質(zhì)量檢驗。

關鍵詞: 華中 8 型數(shù)控系統(tǒng); 熱誤差補償; 傳感器

0、前言

隨著國內(nèi)裝備制造業(yè)向數(shù)控化、智能化發(fā)展,高端數(shù)控機床的應用范圍將越來越廣,數(shù)控加工技術(shù)應用 “平民化”大勢所趨,航空、航天、模具、汽車、醫(yī)療機械等領域需要大量的數(shù)控設備。隨著產(chǎn)品要求的提高,機床的性能也隨之提高,但是機床誤差是亟待解決的問題,尤其是熱誤差,它是影響機床精度最重要的因素。

機床的熱誤差是機床自身結(jié)構(gòu)或者執(zhí)行機構(gòu)產(chǎn)生的位置偏差,它是加工過程中,電氣發(fā)熱和運轉(zhuǎn)部件之間的摩擦發(fā)熱引起的局部結(jié)構(gòu)變形。

華中 8 型數(shù)控系統(tǒng)針對該類變形量提供了多種補償方案,其中有傳感器的熱誤差補償方法,包括結(jié)構(gòu)的熱偏移補償和絲杠的熱膨脹誤差補償,可在數(shù)控系統(tǒng)參數(shù)設置中,通過各軸的誤差補 償參數(shù) parm300005進行開啟。

1、補償原理

熱誤差補償功能大部分情況用來解決機床結(jié)構(gòu)部件如主軸和傳動部件如絲杠等零部件在工作過程中產(chǎn)生的熱變形問題。熱誤差補償方法包含了與機床結(jié)構(gòu)相關的熱誤差偏置補償,以及與絲杠熱膨脹相關的熱誤差斜率補償。華中 8 型數(shù)控系統(tǒng)給出了 3 種熱補償方案: 熱誤差偏置補償、熱誤差線性熱膨脹補償、熱誤差混合式補償。

1. 1、熱誤差偏置補償

在熱變形部件上安裝溫度傳感器,檢測傳感器的實時溫度,通過查詢補償表中相應溫度的補償值來偏移目標軸的機械坐標系,用于消除由于熱變形引起的零件軸向熱位移。熱誤差偏置補償應用于補償機床主軸等結(jié)構(gòu)體的熱變形時,需設置的各參數(shù)為:

( 1) Parm 300007: 熱誤差偏置表測量起始溫度;

( 2) Parm 300008: 熱誤差偏置表測量溫度點數(shù);

( 3) Parm 300009: 熱誤差偏置表測量溫度間隔;

( 4) Parm 300010: 熱誤差偏置表溫度傳感器編號;

( 5) Parm 300011: 熱誤差偏置表起始參數(shù)號。

利用上述參數(shù)設置熱誤差補償表和對應的溫度傳感器,補償算法能根據(jù)當前測量的溫度值,查詢補償表計算出熱誤差補償值 K( T) 。

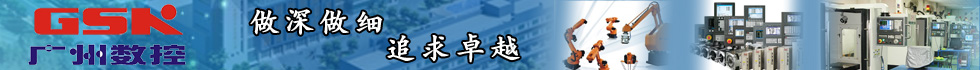

假設補償軸為 X 軸,并且熱誤差補償原理圖如圖 1 所示,則偏移補償數(shù)學模型為:

Dx = -K( T)

圖1:熱偏置補償原理

1. 2、熱誤差線性熱膨脹補償

在傳動部件 ( 絲杠、齒輪齒條) 上安裝溫度傳感器,測量出傳動部件極限溫度區(qū)間內(nèi)所有溫度點對應的目標點熱變形量,通過統(tǒng)計和計算,合理安排溫度補償間隔,將計算出的熱誤差補償數(shù)據(jù)填入補償表中。系統(tǒng)通過檢測溫度傳感器的實時溫度,查詢補償表中對應溫度的補償值,根據(jù)目標軸的實際位置相對于熱膨脹零點的距離折算出補償量,并將其輸出到目標軸上,用以消除傳動部件當前所在位置相對于熱膨脹零點的熱伸長量。

傳動機床進給軸的線性熱膨脹誤差主要用熱誤差線性熱膨脹方法補 償,需設置的參數(shù)有:

( 1) Parm 300006: 熱誤差補償參考點坐標 ( P0) ;

( 2) Parm 300012: 熱誤差斜率表測量起始溫度;

( 3) Parm 300013: 熱誤差斜率表測量溫度點數(shù);

( 4) Parm 300014: 熱誤差斜率表測量溫度間隔;

( 5) Parm 300015: 熱誤差斜率表溫度傳感器編號;

( 6) Parm 300016: 熱誤差斜率表起始參數(shù)號。

利用上述參數(shù)設置熱誤差斜率表和與之對應的溫度傳感器,補償算法根據(jù)當前測量的溫度值,查詢斜率表計算出熱膨脹斜率值 tanβ( T) 。

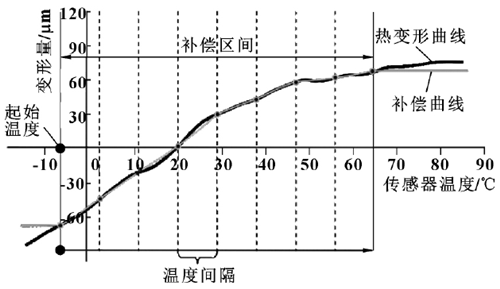

設補償軸為 X 軸,則如圖 2 所示為線性熱膨脹補償原理,線性熱膨脹補償數(shù)學模型為:

Dx = - ( Px-Po) ×tanβ ( T)

圖2:線性熱膨脹補償原理

1. 3、熱誤差混合式補償

熱誤差混合式補償方案同時包含前 2 種方案。假設補償軸為 X 軸,則混合式補償數(shù)學模型為:

Dx = -[K( T) + ( Px-Po) ×tanβ( T) ]

2、設備安裝與調(diào)試

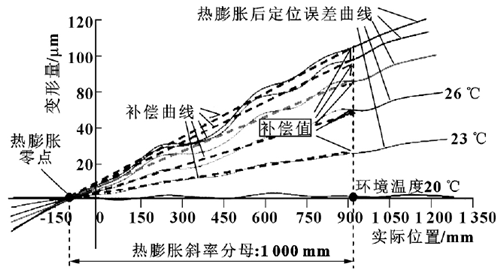

HNC-8 型系統(tǒng)提供 2 種溫度采集板: HIO-1075和 HIO-1076,Pt100、KTY84 型號溫度傳感器分別是其常用的 2 種溫度傳感器。傳感器的引腳分為兩線、三線和四線 3 種形式,本文作者選用的板卡只支持兩線和三線這 2 種形式。2 種規(guī)格的溫度采集板每塊提供 6 組溫度傳感器接口,而 1 個接口對應 3 個接線端子: 電源正+R、電阻采樣端 RL、電源負-R。

在使用兩線傳感器時,電源正+R 和電阻采樣端RL 需要接短路線。傳感器的線長超過 1 m 時建議使用三線的傳感器,由于溫度傳感器是高精度溫敏電阻,線路過長會使導線電阻累計到電路中,影響采樣精度。使用三線傳感器,通過溫度采集板可根據(jù)+R與 RL 之間的電壓差計算線上損耗,消除導線上的電阻誤差。HIO-1075 板與 Pt100 的接線如圖 3 所示,為避免導線受溫度影響而產(chǎn)生電阻變化,建議使用鍍銀特氟龍導線。

圖3:HIO-1075 板與 Pt100 的接線

2. 1、系統(tǒng)參數(shù)及 PLC 設置

( 1) 首先在溫度采集板上安裝好溫度傳感器,然后將溫度采集板插入 6 槽或 9 槽 I/O 盒中,上電后修改 PLC 和參數(shù)。

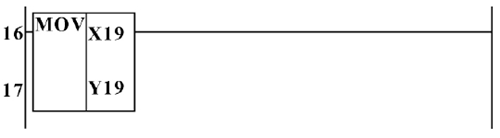

一般情況下, PLC 中的加密狗 MOV “X9 ”“Y9”需要改成“X19” “Y19”,但是因為加裝了溫度采集板后,系統(tǒng)會識別出第二個 I/O 設備,則 PLC修改后如圖 4 所示。

圖4:擴展 I/O 后的 PLC 修改

還需要更改 【硬件配置參數(shù)】,總線 I/O 盒才能正常工作。將新識別出的設備參數(shù)中的 “輸入點起始組號”、“輸入點組數(shù)”、“輸出點起始組號”、“輸出點組數(shù)”都改為 “10”。參數(shù)配置如圖 5 所示。

圖5:擴展 I/O 后的參數(shù)配置

( 2) 斷電 重啟,查看系統(tǒng) 【診 斷】 界面下的【輸入/輸出】信號。

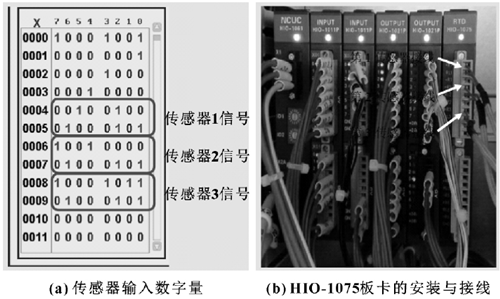

如圖 6 所示,連接 3 個傳感器后,系統(tǒng)在原有的4 組輸入信號后又識別出了 6 組信號。X4. 0 ~ X5. 7為第 1 個傳感器的數(shù)字信號,X6. 0 ~ X7. 7 為第 2 個,X8. 0 ~ X9. 7 為第 3 個。

圖6:傳感器輸入數(shù)字量及 HIO-1075 板卡的安裝與接線

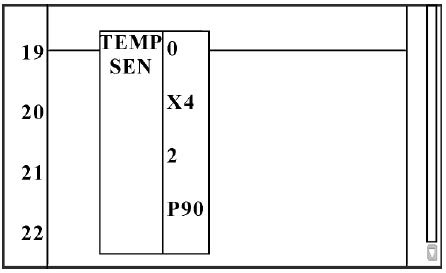

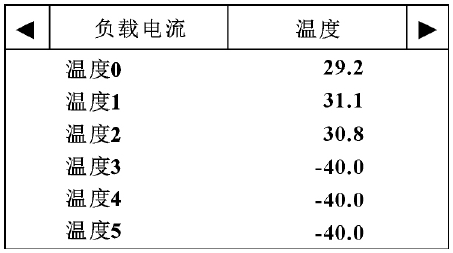

在 PLC 中增加 “熱誤差補償模塊 TEMPSEN”,如圖 7 所示。在設置完參數(shù)和 PLC 斷電重啟后,在系統(tǒng)的主界面輔助顯示區(qū)可看到各溫度傳感器的采樣溫度,如圖 8 所示。

圖7:熱誤差補償模塊

圖8:主界面輔助顯示區(qū)

2. 2、傳感器安裝

一般情況下,傳感器需要安裝在機床各部件影響熱變形的主要發(fā)熱體上,比如影響主軸發(fā)熱變形的軸承附近、進給軸絲杠螺母或軸承座附近,如圖 9、圖 10 所示。

圖9:絲杠螺母附近的傳感器布置效果

圖10:主軸軸承附近的傳感器布置效果

由于熱傳導及散熱等因素的影響,目標溫度的變化與機械結(jié)構(gòu)的變形存在不同程度的滯后或超前,所以需要對溫度布置點進行一定的篩選,選出結(jié)構(gòu)體膨脹、收縮與目標點升溫、降溫非常契合的傳感器布置點。

使用激光干涉儀對機床從冷機到熱機、再從熱機到冷機這一過程中的結(jié)構(gòu)熱變形誤差進行測量。為了讓這一熱變形過程更加明顯地被激光干涉儀捕捉到,可在激光測量的每次往復循環(huán)中插入一個連續(xù)的高速絲杠往復程序。

程序如下:

%0001

#0 = 1; 計數(shù)變量

#1 = 20; 測量次數(shù)

#52 = -100; 測量起點坐標,軸向最小位置

#53 = 50; 激光測量間距

#54 = 6; 激光測量段數(shù)

#5 = 20; 加熱循環(huán)次數(shù)

#6 = 300; 冷卻暫停時間,單位: s

M98 P0002; 調(diào)用激光測量程序

WHILE #0 LE #1

IF #0 LE [#1 /2]

M98 P0005 L [#5]; 調(diào)用加熱運動程序

M98 P0002; 調(diào)用激光測量程序

ELSE

G90 G53 G0 X [#52+#53* #54 /2 + 5]; 運行到測量行程中點附近

G4 P [#6]; 冷卻暫停

M98 P0002; 調(diào)用激光測量程序

ENDIF

#0 = #0+1

ENDW

M30;

程序首先執(zhí)行一遍激光測量循環(huán),然后在全行程內(nèi)往復 G0 跑機 20 遍后再次執(zhí)行激光測量循環(huán),執(zhí)行10 次后,進入冷卻測量階段,在每次激光測量間隙插入 5 min 的機床靜止程序,使絲杠自然散熱。

%0002

G90 G53 G0 X [#52]

G91 G0 X-2

G4 P2000

X2

G4 P4000

M98 P0003 L [#54]

G91 G0 X2

G4 P2000X-2

G4 P4000

M98 P0004 L [#54]

M99

%0003

G91 G0 X [#53]

G4 P4000

M99

%0004

G91 G0 X [-#53]

G4 P4000

M99

%0005

G90 G53 G0 X [#52+5]

G4 P1000

G90 G53 G0 X [#52+#53* #54-5]

G4 P1000

M99

3、案例應用

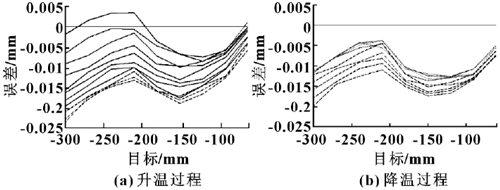

圖 11 是某鉆攻中心 Z 軸熱變形采樣數(shù)據(jù)。

圖11:升、降溫過程中絲杠定位誤差 ( 有選擇的數(shù)據(jù))

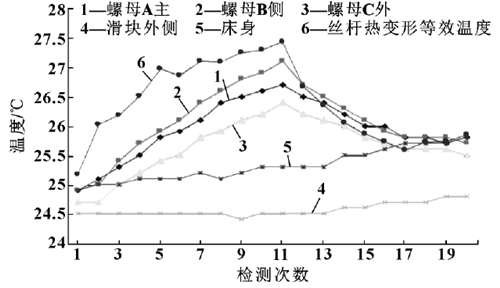

圖 12 為目標點溫度與變形量折算溫度的相似度,可以看出: 太靠近絲杠螺母和遠離螺母的傳感器與絲杠熱變形變化趨向都沒有螺母側(cè)的傳感器契合,所以選擇該處的傳感器作為溫度敏感點,將其和導軌處的床身溫度進行差值運算,該絲杠的熱膨脹補償是由該差值確定,X 軸絲杠采樣溫度為Xo,床身環(huán)境溫度為 To,X 軸絲杠相對溫升為 Xt,則:

Xt= Xo- To

圖12:目標點溫度與變形量折算溫度

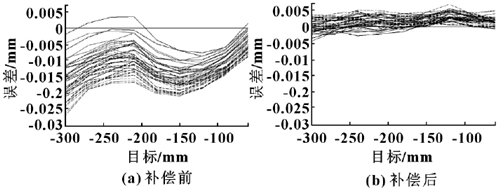

根據(jù)絲杠熱膨脹的收斂特性計數(shù)處熱膨脹零點在機床坐標-16. 1 mm 處,由于測量起點為-60,終點-300,設折算溫度為 t,絲杠熱變形量為 a,熱膨脹系數(shù)為 q,則: t = a÷[-16.1-( -300) ]×1 000÷q,通過上面的折算公式可將絲杠目標點的相對距離納入對應于不同溫度的膨脹系數(shù)中,可以實現(xiàn)熱誤差補償。圖 13 顯示了補償前后絲杠的線性定位誤差曲線 ( 包括加熱和冷卻) 。

圖13:補償前后絲杠線性定位誤差曲線 ( 所有數(shù)據(jù))

4、結(jié)束語

詳細介紹了熱誤差補償原理及實際應用,將有傳感器熱誤差補償應用到華中 8 型數(shù)控系統(tǒng)中,通過實驗,得到了補償前后絲杠的線性定位誤差曲線,分析該線性定位誤差曲線,能更好地解決熱誤差造成的精度問題,從根源上解決機床加工所產(chǎn)生的誤差。將有傳感器熱誤差補償應用到華中 8 型數(shù)控系統(tǒng)中,提高了產(chǎn)品加工精度和加工效率,已在實際生產(chǎn)中得到廣泛應用。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)