西門子828D數控系統在展刀上的應用研究

2024-1-23 來源: 萬向錢潮股份公司 作者:張銀橋 姚禮軍

摘要:基于西門子828D數控系統,設計了一套帶有展刀頭的車加工機床控制系統,主要由西門子828D數控系統、基恩士高精度接觸式傳感器、輸入/輸出模塊、S120伺服驅動器、伺服電機和絕對位置編碼器組成。利用數控系統的軸耦合功能,使展刀徑向位移與軸向進給能夠在金屬切削加工時做到插補運算,滿足外圓、圓弧、倒角等加工要求。與普通數控車床相比,應用展刀技術的車床具有加工效率和精度高,剛性好,機床結構緊湊,操作方便等特點。

關鍵詞:展刀頭;展刀動力頭結構;虛擬軸;軸耦合;伺服控制

0 引言

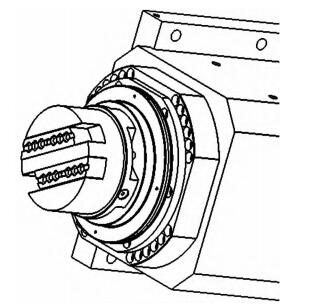

展刀頭是一種在隨主軸旋轉時還驅動刀具進行徑向位移的裝置,常用于非標準專用切削類機床。其動作與原理如下:通過驅動位移拉桿向后位移來帶動滑塊移動,主要是位移拉桿驅動斜柄使滑塊做徑向位移,從而帶動安裝在滑塊上的刀架在旋轉的同時做徑向運動進行切削。雙刀展刀頭(圖1)應用廣泛,適用于圓孔內外加工、車銑、車牙、搪溝槽、錐形、凹面或凸面等圓球面加工。

圖1 展刀頭示意圖

1、驅動方式分類及展刀動力頭結構

針對展刀盤滑塊徑向運動,目前有兩種驅動方式,一種是靠液壓傳動來控制展刀徑向行程,另一種是通過伺服來控制展刀徑向行程。其中,液壓控制展刀響應速度慢、精度低,應用場合有限;而伺服控制展刀響應速度快、精度高,可以利用現有數控技術的插補功能,

實現圓弧面加工。

文獻[1]的專利提供了一種展刀動力頭結構(圖2),其由雙伺服驅動分別驅動展刀頭旋轉和展刀滑塊相對移動,主要包括主軸、絲桿、滑塊、展刀盤和主軸箱體,主軸通過兩只主軸軸承支承在主軸箱體上,外部的伺服電機通過驅動帶輪驅動主軸旋轉,帶動展刀盤上的刀具做旋轉運動。具體傳動方式如下:展刀盤22中心的滑塊7沿主軸軸向做前后運動時,滑塊7兩側的斜齒結構驅動徑向的刀體滑軌21做徑向運動,從而驅動安裝在其上面的刀具進行徑向調節,主軸3前端安裝絲桿6用于驅動滑塊7,絲桿6由螺母座套筒8后端的展刀帶輪5驅動,通過控制展刀帶輪5與主軸3之間的差速,實現對絲桿6精確的位置控制。

1—主軸軸承A;2—主軸軸承B;3—主軸;4—主軸帶輪;5—展刀帶輪;6—絲桿;7—滑塊;8—螺母座套筒;9—軸承;10—支撐軸承;

15—螺母;21—滑軌;22—展刀盤;40—配油器;51—主軸箱體;61—配油管。

圖2 展刀動力頭結構

2、伺服驅動的具體實現方法

2.1 系統配置

設備控制采用西門子828D數控系統,配備3個驅動器和3個伺服電機。其中一個伺服控制主軸帶動展刀盤旋轉;一個伺服控制刀體滑塊移動,需要配合主軸做同步運動才能控制展刀位置穩定不變,當需要改變展刀徑向位置時,要求當前伺服電機在耦合主軸同步轉速的基礎上進行位置控制,耦合技術詳見文獻[2];剩下的一個伺服控制整個展刀動力頭做軸向往復運動。在選擇828D數控系統車床版本時,要注意選擇能夠兼容四軸及以上的版本,因為控制設備運行時用到虛擬軸技術,占用一個軸的位置,它是由主軸和控制展刀的伺服軸耦合出來的,在系統上表示展刀徑向位移,并且在數控系統里要對虛擬軸進行NC參數設定。數控系統需配置“電子齒輪”功能選項,使用輔助功能“電子齒輪”可以控制跟隨軸運動,使之按照線性運動偏移與最多五個引導軸相關聯運動,引導軸和跟隨軸之間的關聯按照每個引導軸通過耦合系數進行定義,算出的跟隨軸運動分量是由單個引導軸運動分量乘各自的耦合系數通過加法構成。

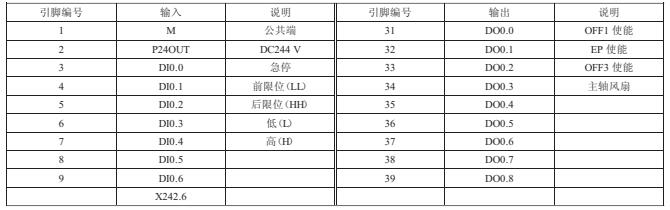

2.2 系統輸入/輸出分配及作用

系統的輸入/輸出配置如表1所示,其中DI0.1~DI0.4接的是基恩士GT2-70系列接觸式位移傳感器,該傳感器有5路輸出,分別為良、H、L、HH、LL,表示傳感器將量程分成了5段,測頭位于相應的分段內,傳感器就給出對應的信號,把“良”信號接入系統背面X242.6接口,用于快速響應,其余傳感器輸出接入PLC輸入口。

該傳感器安裝在展刀動力頭末端,用于測量展刀滑塊的移動量,盡管展刀滑塊在展刀盤內部,無法直接測量,但是可以通過測量連接展刀滑塊的絲桿的相對位置的移動,通過換算間接測得展刀滑塊徑向移動的距離,測得的絲桿的位置變化與展刀徑向位置變化成線性關系。設備在進行車削加工前需確定一個基準點,在基準點這個位置,測量得出展刀盤上兩把車刀刀尖距離,這個具體同位置傳感器當前讀數對應,當每次找到這個基準點時,設備總是能知道當前車刀刀尖距離。但設備實際運行過程中,傳感器測到這個基準點時會有信號傳遞上的誤差,如果以控制系統收到這個信號為基準點,時間上的差異將導致基準的重復精度不夠,滿足不了設備加工要求。聯想到傳統的帶相對位置編碼器的伺服回零方案,也是先找到回零信號,再尋找編碼器零點信號完成回零動作。設備主軸和同步軸都采用了單圈絕對位置編碼器,當找到傳感器的基準點后,接著讓同步軸往固定方向轉動,直到主軸和同步軸角度數值完全一致,這樣就可以非常精確地對零。

表1 IO輸入/輸出表

2.3 系統的連接和功能調試

系統的連接根據西門子提供的828D簡明調試手冊進行,在數控系統里將所有NC軸配置完成,并根據828D數控系統參數手冊設置好對應軸的NC參數,X軸是伺服進給軸,U軸是同步主軸,SP是主軸,V軸是主軸和同步軸耦合出來的虛擬軸,代表徑向位置,V軸的位置0表示尋零位后的參考位置,不代表展刀盤上的兩個刀尖實際距離為0,因此需要在設備回零后,測量兩把刀尖實際距離,并把對應的數值換算后寫入V軸偏置設定中,這樣設備在實際加工作業時,X軸和V軸是兩個互為插補軸。

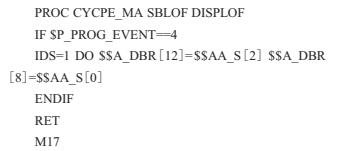

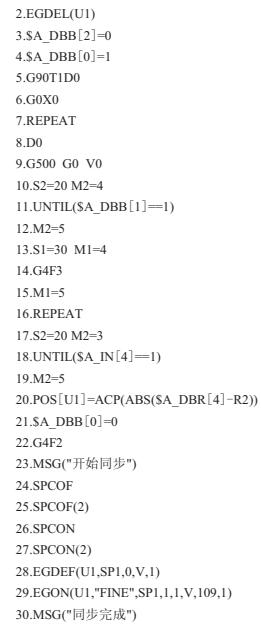

同步功能的啟用,根據828D工作準備部分編程手冊,首先在“制造商循環”目錄下導入CYCPE_MA文件,類型為SPF,用記事本打開內容為:

每次系統重啟上電就執行同步動作,將主軸和同步主軸的速率實時提取出來,分別賦值給DB4900.DBD8和DB4900.DBD12,PLC通過對這兩個數據的處理,可以實時監控這兩個軸的轉速和同步功能執行情況,并做出相應的應答處理。在系統上電完成,未運行任何程序的情況下,主軸和同步主軸還沒有處于耦合狀態,只是PLC程序對兩個軸的速度進行了監控。要想耦合軸數控系統需要運行一段加工程序,在該程序中,還要完成展刀的尋零動作,保證每一次設備斷電重啟之后找到的都是同一個零點,也就是找到零點時,雙展刀的刀尖距離都是同一個數值。以下是運行的加工程序:

1.EGOFS(U1)

程序運行原理如下:

第一步,取消耦合功能,讓主軸和同步主軸處于能夠自由運動狀態,理由是當設備完成耦合功能時,可能需要再次進行回零操作,這時候如果沒有取消耦合功能的話,同步主軸處于耦合狀態,只能跟隨主軸同步運行,無法實現自由轉動,也就不能執行尋找零位。

第二步,取消展刀滑塊到達限位就觸發系統復位的限制,然后執行同步主軸往展刀張開方向轉動,當展刀滑塊達到張開最大限位時(即傳感器測頭位于LL區域)同步主軸停止,主軸往反方向轉動3 s停止,使展刀滑塊往回收縮,接著同步主軸往反方向轉動,使展刀滑塊進一步收攏,一直到零點信號(即傳感器測頭位于“良”區域)觸發停止。零點信號直接接入系統背后的快速輸入/輸出點X242.6,提高零點信號的系統響應速度。接著,定位同步主軸使同步主軸角度跟隨主軸角度持一致,至此,整個尋零動作完成。

第三步,改變限位功能,$A_DBB[0]=0,通過PLC對這個信號的處理,當展刀滑塊運行到設定的最大距離(即傳感器測頭位于“LL”區域)和最小距離(即傳感器測頭位于“HH”區域)時,系統能做出復位的應答反應并進行報警提示,目的是保護展刀頭,由于展刀頭上

的滑塊有機械位置限制,在到達機械限位之前先觸發軟限位,可以起到保護機械機構的作用。

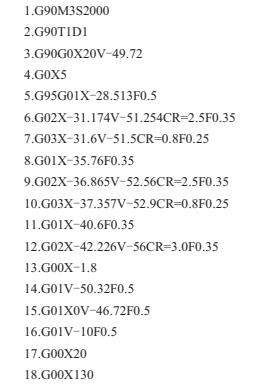

第四步,應用軸耦合指令開啟軸同步功能,并對耦合關系進行參數設定,當前程序中,使用了一個跟隨軸U與兩個引導軸(分別是SP1軸和V軸)的耦合關系,SP軸為實際主軸,耦合類型為0,V軸為虛擬軸,耦合類型為1,并在下一行指令中對電子齒輪比值進行了設定,當完成同步功能后,不能對頁面上的同步主軸U進行單獨控制,它是跟隨主軸SP1和V軸的位置關系分量進行耦合計算后得到的,在加工程序中,X軸表示進給,V軸表示展刀徑向位置,SP是主軸,加工程序的編寫跟普通車床類似,具體如下:

這是一段車外圓并有圓弧臺階銜接的圓柱體的程序,X坐標是圓柱體軸向位置,V坐標是車刀徑向位置,兩把車刀對稱布置,切削徑向力可以相互抵消,加大一次走刀量,大大提高加工效率。

3、結語

通過引進先進的展刀結構理念,本文分析設計了展刀動力頭傳動機構,結合西門子828D虛擬軸耦合技術,將展刀復雜的控制運算化簡為一臺普通車床的編程邏輯,并進行實物制作和實踐應用,取得圓滿成功。應用了展刀技術的車床跟普通數控車床相比,具有加工效率和精度高,設備剛性大,加工尺寸穩定,編程簡單等特點,相信類似的應用在金屬加工行業中會越來越廣泛。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息