MAG 曲軸車拉外銑 NC 編程研究與應用

2023-4-28 來源: 神龍汽車有限公司 作者:徐詠祥 李道國

摘要 : 加工程序由 NC 根據零件幾何參數的設定自動生成。通過曲軸升程、切入角、切出角、軸頸直徑、連桿頸相位角、回退位置、工步布置等參數自動編譯生成。NC 將軸頸的圓弧切削分成細微的直線插補。每一段切削中包含工件的旋轉角度、X1 軸和 X2 軸的位置、進給速度。每一個工步對應一個子程序。

關鍵詞 : 參數編程 連桿頸 升程 切入角工步

1.引言

MAG 車拉外銑是曲軸加工過程中的重要裝備之一。由于曲軸結構特殊,加工工藝復雜,導致 NC 編程難度加大。通常加工新品種時 NC程序都是由設備廠家根據機床結構特點來進行編制的。2022 年神龍公司需要生產 FCA 曲軸,請廠家來編程成本較高,時間也較緊張。經過幾個月的研究,我們搞清楚了 MAG 車拉外銑整套 NC 程序的結構及所有參數化編程的原理。同時,根據該原理,我們成功編寫了一套應用于 FCA 曲軸的加工程序,不僅節省了一筆費用,也保證了公司 FCA 曲軸項目的順利推進。

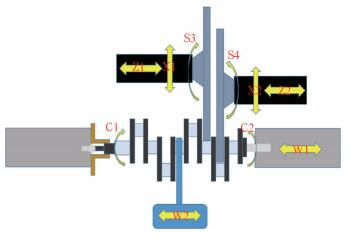

圖 1 設備各伺服軸運動示意圖

2.MAG 車拉外銑設備結構特點

如上圖 1 所示,MAG 車拉外銑共有 10 個數控伺服軸,共同協調完成曲軸主軸頸和連桿頸的車拉外銑加工。為提高加工效率,保證加工精度,設備采用了雙刀盤結構設計。通常左刀盤加工主軸頸,右刀盤加工連桿頸。左卡盤固定,右卡盤W1 軸可以獨立左右方向移動,以適應不同長度的曲軸加工。中心架 W2 也可以左右移動,用來調整中心架的夾持位置。從整個結構來看,是一個非常開放的設計,可滿足用戶多品種的加工需求。

3. 程序結構

MAG 車拉外銑 NC 程序根據程序實際控制內容可劃分為準備程序、加工程序、安全程序三個部分。

3.1準備程序

準備程序主要用于加工前的準備、加工過程中的應急處理以及加工完成后的上下料等工作。加工前的準備主要包括工件類型選擇、各軸定位兩個準備工作。工件類型選擇是通過人機界面編程里面的參數來進行選擇。工件類型還包含了 W1 軸的位置即工件長度、刀具壽命兩個主要信息。各軸定位動作包含 :Z1、Z2 軸定位到加工位 ;W1 軸根據設定的工件長度定位到工件兩端合適的位置 ;W2 軸中心架定位到設定的夾持位。其中,頂尖頂緊、卡盤卡爪夾緊、中心架夾持都帶有位移傳感器進行檢測,只有到達設定的范圍后才認為定位動作執行完成。刀盤信息則是在刀盤更換后自動讀取刀盤文件里的數據獲取。

3.2加工程序

加工程序由 NC 根據零件幾何參數的設定自動生成。通過曲軸升程、切入角、切出角、軸頸直徑、連桿頸相位角、回退位置、工步布置等參數自動編譯生成。NC 將軸頸的圓弧切削分成細微的直線插補。每一段切削中包含工件的旋轉角度,X1 軸和 X2 軸的位置,進給速度。每一個工步對應一個子程序。

3.3安全程序

安全程序在設備整個自動循環過程中一直運行,當各個移動部件觸發了設定的任意一條安全條件后系統會執行相應的安全處理措施,通常是將各軸的速度設為零,使軸無法移動,從而達到保護機床的效果。

4. 參數化編程

MAG 車拉外銑 NC 程序采用了參數化編程。

用戶可通過人機界面對工件類型、零件幾何參數、刀具信息等進行設定,NC 則根據用戶設定的參數自動生成加工程序。主要包括以下幾部分內容。

4.1 工件類型選擇

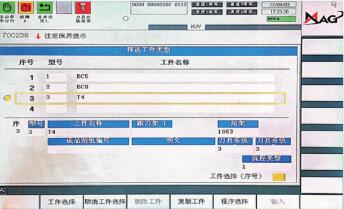

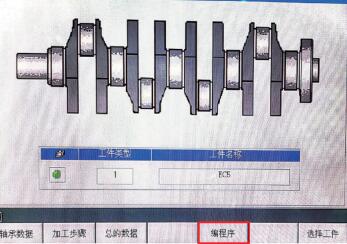

工件類型選擇程序通過圖 2 界面進行設定。

圖 2 選擇程序界面

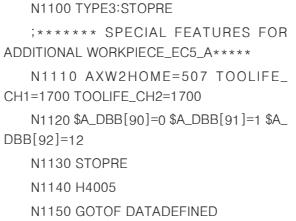

下面以零件 EC5_A 選擇程序進行說明 :

每個零件類型中設置了尾架的原位位置AXW2HOME, 左 刀 盤 的 刀 具 壽 命 TOOLIFE_CH1,右刀盤的刀具壽命 TOOLIFE_CH2.圖 2 “尾架” 下面的數值 1053 表示 W2 軸加工時移動到的位置,該位置是根據工件長度和頂尖長度設定的。刀具系統鏈接的是加工該工件所引用的刀具數據文件,左右兩個刀盤分別對應兩個刀具數據文件。依照上述編程規則,我們完成了 FCA 曲軸T4 類型的選擇程序編程。如圖 3 所示,在工件程序目錄下將原來使用的程序復制一份,將文件夾名改為新零件對應的名稱 T4.WPD, 該文件夾里面的四個文件也改成相應的名稱 T4.MPF、T4.TOA、T4.UFR、T4_CH2.MPF。 接 下 來 進入工件選擇畫面(如圖 2),同樣可以將原來的工件類型復制粘貼到空白行,修改工件名稱為T4 與工件程序名稱一致。型號 “3” 與準備程序startup.mpf 中語句 CASE $A_DBW[404] OF 0GOTOF ERROR_1 1 GOTOF TYPE1 2 GOTOFTYPE2 3 GOTOF TYPE3 對應。

圖 3 新增 T4 零件程序

4.2 加工程序

加工程序是放在子程序目錄中的,程序名和程序內容都是自動生成的。BEARB00 是總的加工控制程序,里面包含程序原點的偏移、中心架的夾持位置、每個軸頸相對于曲軸左端面的距離。BEARB01 對應第一工步,BEARB02 對應第二工步,每個子程序對應一個工步。

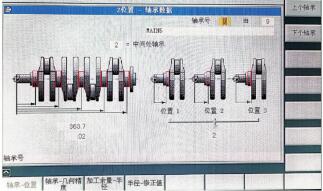

4.2.1 軸承位置的設定

進入軸承數據 - 軸承位置畫面,需要加工的軸頸從左往右先連桿頸后主軸頸進行排序編號,該編號在后續的工步編制中要用到。下面可以對所編輯的軸頸進行注釋,如 MAIN5 表示第五主軸頸,PIN3 表示第三連桿頸。“中間處軸承” 表示加工該軸頸所使用的定位基準,“1” 為該軸頸的左端面為基準,“2” 為軸頸中心點為基準,“3”為右端面為基準,這些基準會影響加工時刀具左右定位的位置。每個軸頸到曲軸左端面的距離在圖 4 所示畫面中定義,如圖 4 中數值 “363.7” 表示第五主軸頸到曲軸左端面的距離為363.7毫米,下面的 “.02” 為精調修正值 0.02 毫米。

圖 4 軸承位置設定示意圖

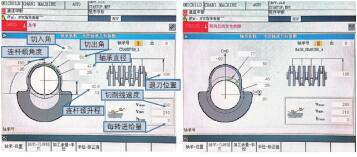

4.2.2 軸承幾何精度的相關參數設定

圖 5 軸徑參數設定

切入角用來指定刀具從哪個角度接近軸頸,從而避開平衡塊實現最優的加工節拍。切出角表示退刀時工件所處的角度,要兼顧工件是否加工完成和設備安全。軸承直徑是指加工完成后軸頸的直徑,軸承直徑會影響快進轉工進的位置,主要是定義軸頸加工尺寸。連桿頸升程是根據產品要求設定的。連桿頸角度是指連桿頸相對于基準角的角相位。退刀位置指一個工步加工完成后刀盤后退的距離,以避免進入下一工步時與平衡塊發生碰撞。切削線速度是由刀具特性決定的,用來控制加工時刀盤的旋轉速度,因為有的產品需要加工平衡塊的側面,從而導致在工件的不同角度切削量不一致,所以設定了最高線速度和最低線速度,當切削量最小時使用最高速度,切削量最大時使用最低速度。每轉進給量指刀盤每旋轉

一圈的切削量。

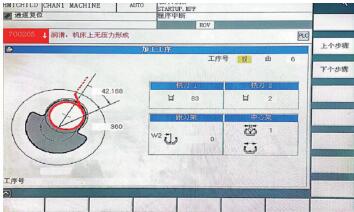

4.2.3 工步

軸承數據編輯完成后需要將這些軸承加工進行組合,左刀盤是加工主軸頸,右刀盤是加工連桿頸,由于連桿頸進刀角度以及連桿頸和主軸頸在工件上軸向位置的限制,所以連桿頸和主軸頸加工不能任意組合,而全部分開又會影響整體的加工節拍,所以需要合理的分配工步內容。圖 6 “工序號 “5” 由 “6”” 中的 “5” 表示當前編輯的工步號,“6” 表示整個加工工步為六步。銑刀 1 表示左刀盤加工的內容,銑刀 2 表示右刀盤加工的內容。下面的 “83” 和 “2” 表示軸承號,由于右刀盤在加工 2 號軸頸時不適于左刀盤加工,因此在這里設置了一個中間等待位置即“83”,此時左刀盤退到安全位置等待。“跟刀架”是定義右卡盤的程序原點偏移。“中心架” 表示在該工步中是否需要夾緊,“1” 表示需要夾緊,“0”表示不需要夾緊。編輯完當前工步后點擊右側“上個步驟”或“下個步驟”編輯前一工步或后一工步。

圖 6 工步設定

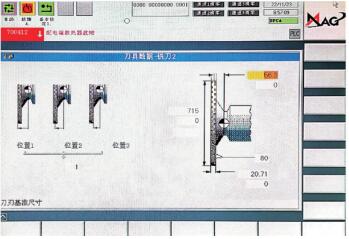

4.2.4 刀具數據

圖 7 刀具參數設定

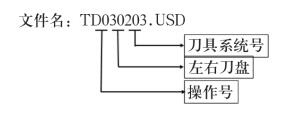

刀具數據頁面中需要給定刀盤到刀座基準的距離,兩個相鄰刀片之間的間距,刀盤的寬度,加工時以刀盤的哪個位置為基準。刀具管理的基本數據存儲在控制系統。換刀后,該數據塊被加載到控制系統中。刀具數據基于相關刀具盤和刀具數據塊。刀具數據存儲在硬盤上的文件中。每個刀具數據塊有一個文件,文件名包含刀具系統編號和左右刀盤編號。如下 :

圖 8 刀具文件名定義

刀具系統號即為工件型號選擇畫面中的 “刀具系統”,左右刀盤號 “01” 表示左刀盤,“02”表示右刀盤,一般一個機床一個操作號。

4.2.5 生成加工程序

數據填寫完畢后即可生成加工程序,點擊“編程序”,系統自動將生成的新的子程序放入“子程序” 目錄下并刪除原來的程序。子程序以BEARB 開頭,后面的數字表示工步號。

圖 9 加工程序生成

5. 結束語

MAG 車拉外銑在加工曲軸主軸頸和連桿頸外圓時,由于曲軸連桿頸外圓容易受平衡塊的干涉以及隨動需要,加工難度非常大,這樣就導致了 NC 編程非常困難。MAG 廠家針對車拉外銑零件加工特點,開發了一套自動生成 NC 程序的軟件,從而大大簡化了編程工作量。作為 MAG車拉外銑的用戶,只有深入了解了這套軟件的使用方法,掌握了參數編程要點,才能對該機床進行新品種零件的 NC 編程,從而擴充機床的零件加工范圍。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息