編程方式對加工表面質量的影響分析及解決方法

2022-9-2 來源:武漢華中數控股份有限公司 作者:巴 峰 游幫泉 鄭紅強 張幼龍

摘要: 所謂數控加工程序,就是一個零件在 NC 機床上的加工順序、刀具移動的軌跡以及加工工藝參數和輔助功能等信息,用字母代碼和數字以一定的格式編寫出來。根據零件的復雜程度,可根據不同的編程方式使用手動編程或自動編程。在實際數控加工應用中,為了提高工作效率,降低編程出錯率、減少不必要的勞動力等情況,多數數控加工采用自動編程,但由于某一些特殊應用環境下,如模型曲面的繪圖精度 , 模型在不同軟件的導入導出下精度缺失 , 三維轉二維圖形的點、線銜接失真等因素,導致自動編程出現編程軌跡雜點或不均勻,從而導致表面質量缺陷。本文主要對此特殊應用時產生的不規則軌跡對加工表面質量的影響分析,同時對該問題提出的一種解決思路。

關鍵詞 : 數控程序 ; 插補 ; 加工 ; 表面質量 ; 華中數控系統 ; 勻順軌跡優化

1.引言

數控編程實際就是將二維輪廓軌跡或三維曲面造型等軌跡轉化成數控系統能夠識別的 G 代碼,在編程中用得最多的 G 指令就是 G00 快速定位、G01 直線插補、G02 順圓插補及 G03 逆圓插補。

所謂插補就是機床數控系統依照一定方法確定刀具運動軌跡的過程,插補是一個實時進行的數據密化的過程,不論是何種插補算法,運算原理基本相同,其作用都是根據給定的信息進行數據算,不斷計算出參與插補運動的各坐標軸的進給指令,然后分別驅動各自相應的執行部件產生協調動,以使被控機械部件按理想的路線與速度移動。

對于標準的線、圓弧組成的二維軌跡,我們可采用手動編程或自動編程,通過 G0、G01、G02、G03 等插補指令來模擬軌跡路徑,而對于不規則的曲線、樣條、曲面造型等,就需要通過自動編程使用 G01 來逼近模擬路徑軌跡,這種全由G01 直線插補逼近的軌跡俗稱小線段。

自動編程的軟件有很多, 如UG、ASTERCAM、北京精雕、Powermill、CAXA 等。在編制程序前,都會對模型進行處理,三維轉二維輪廓軌跡,各模型圖檔的文件導入導出,不同的軟件打開不同的模型文檔都可能會存在軌跡精度缺失,或標準輪廓從新以樣條構建的形式存在,從而導致軟件編程時出現噪點、拐角軌跡錯亂、軌跡不均勻、軌跡精度差等情況,造成加工表面質量欠缺。為了解決這些因素造成的表面質量,可以從二維三維圖檔處理、編程參數設定、系統算法處理三個方面進行規避。

2. 常見模型處理后的程序編程引起的特殊軌跡分析

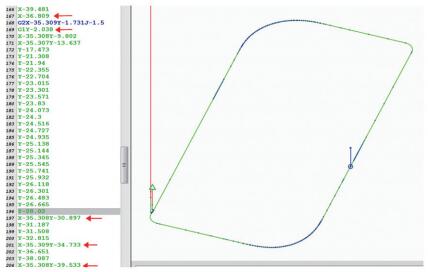

2.1 模型在不同的軟件導入導出后,提取線框編程時產生的特殊軌跡各種繪圖及編程軟件, 如 UG、MASTERCAM、CAD、Powermill 等, 在使用過程中經常會遇到模型之間的格式互相轉換,導入導出后在不同的軟件中打開進行編程,此時可能會出現模型的精度缺失,轉換后得模型提取二維線框時產生曲線打斷重組、樣條擬合的情況,造成編程時圓弧段軌跡產生步長不一致,無規則的直線圓弧拼接的特殊軌跡。

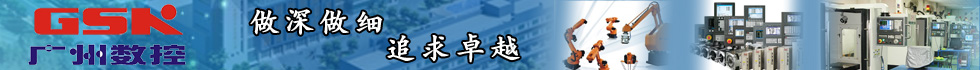

二維線框圓弧段被離散重組 離散后的曲線編程得到的程序軌跡

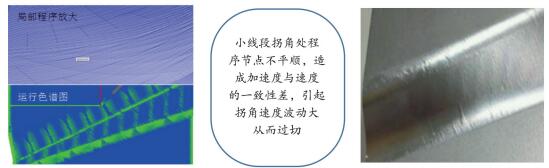

2.2 曲面造型時的精度與方式,造成編程時產生的特殊軌跡對曲面、拐角等進行造型時,往往由于造型時曲面精度的誤差、曲面或拐角造型的方式、曲面導入導出后失真、編程的參數影響等,在自動編程時,可能會出現程序軌跡不均勻,程序插補點雜亂,參差不齊的現象。

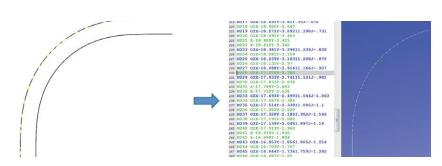

多拐角曲面造型 放大后拐角處的程序節點軌跡

2.3 編程軟件及后處理造成的軌跡噪點不同的編程軟件,在曲面造型時、或經過轉換處理的三維模型及二維線框模型,編程設置不同的參數生成程序軌跡后,使用不同的后處理,可能程序的節點數會有明顯的區別,根據現場用戶不斷的反饋及案例調研,噪點存在的編程軌跡居多。

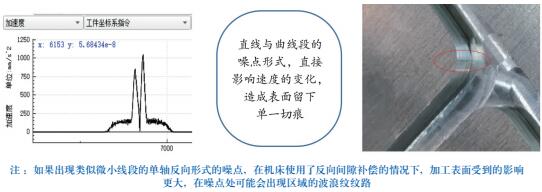

例如以下幾種常見形式存在的噪點。

形式 1: 軌跡折返噪點

曲面編程時,由于曲面造型的失真,出現 0.01mm 以內的折返噪點

形式 2: 單軸方向噪點

X 軸單軸移動時,出現 0.001mm 單軸反向噪點

3. 產生特殊軌跡后,對加工表面質量的影響分析

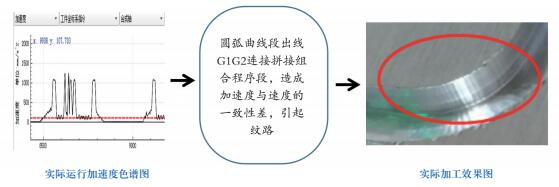

3.1 二維輪廓中的曲線打斷重組、樣條擬合等情況,編程時圓弧段軌跡產生步長不一致,無規則的直線圓弧拼接的特殊軌跡,在程序段中直接體現為 G1G2 的連續程序段,會造成圓弧轉角處出現明顯深淺不一的豎紋或波浪塊狀紋。

3.2 曲面精度的誤差、曲面或拐角造型的方式、曲面導入導出后失真可能會出現程序軌跡節點不均勻,參差不齊,在程序段中直接體現為不規則平滑的小線段程序,會造成拐角處出現過切痕。

3.3 編程程序中出現的噪點,經常會以不同的形式出現,微小線段的折返、微小線段的單軸反向、同向軌跡中微小線段的夾角節點等,在程序段中直接體現為單節點的異常點程序,會造成表面噪點處多出單一切痕。

4. 對特殊軌跡造成的加工表面質量解決方法

特殊軌跡對加工表面質量的影響分析中可以看出,一般多數是編程軌跡節點不均勻,異常噪點、曲線以微小線段直線插補與圓弧插補 G1G2代碼拼接的形式,從而引起速度加速度變化的一致性差,造成實際加工應用表面質量缺陷。

解決方法1:通過編程手段解決

針對曲線以微小線段直線插補與圓弧插補G1G2 代碼拼接形式的程序代碼,可通過編程軟件參數設置進行相關設置,需要提高編程軌跡精度,進行圓弧離散編程。如 MasterCam2018、UG、第三方軟件處理源程序等均可實現。

解決方法2:對模型進行補面修補重造型處理在曲面或拐角造型時,由于造型相切或位置時,設置過大的精度值,導致曲面拐角連接的平順性存在缺陷。或者模型的導入導出等因素造成模型圖素變形等情況,從而影

響編程時拐角或曲面處出現程序節點不平滑,參差不齊的情況。一般情況下,可通過一下情況進行處理,但工作量會增加。

可通過補面的方式重塑模型,對有問題部分進行局部處理 在進行曲面的相切處理時,提高相切的精度誤差 導入導出的模型注意提高精度識別,如果變形產生誤差時,對局部要進行重塑曲面處理 程序編程時,在不影響工件精度要求時,可適量放低軌跡的編程精度上下偏差,同時對拐角進行平順處理注 :此方法對工作人員的技術及工作量大,要求較高,實際應用中并不常見。解決方法3:通過數控系統端的軌跡算法進行處理加工針對微直線段和圓弧段混合、線段長度極度不均勻、線段轉角波動較大、噪點等軌跡缺陷,系統內部能夠進行前后程序段的預讀后,在誤差范圍內,根據程序節點的變化曲率進行軌跡節點的重新計算擬合和處理,從而控制加工軌跡及速度的一致性。

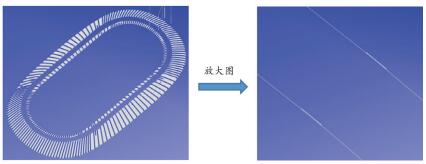

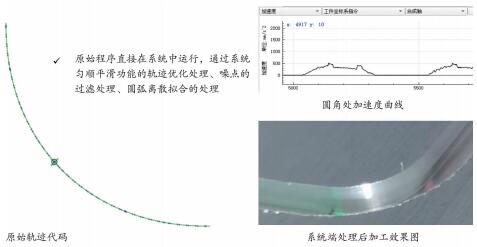

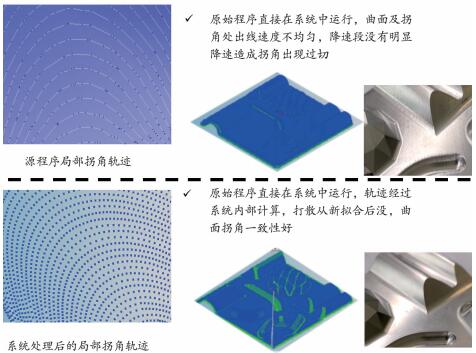

如華中數控系統的勻順功能,能夠快速有效地對上述軌跡缺陷進行勻順光順,在允差范圍內糾正程序指令點,糾正后的指令點組成的加工軌跡與原始的加工軌跡相比,長度及轉角都能均勻一致。

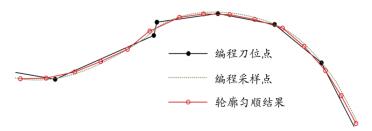

勻順示意圖

①對二維輪廓實際應用色譜圖與實際加工效果的改善 :

②對三維曲面拐角實際應用色譜圖與實際加工效果的改善 :

5.結語

在實際的加工應用中,不同的編程員、不同的模型處理方法、不同的編程方式,直接對程序有很大的影響,從而間接的造成實際加工中的表面質量欠缺。

不同的特殊代碼程序,根據實際應用環境而定,可使用不同的處理方式。無論是手動優化、第三方軟件處理、重造型、曲面拐角修補后后處理、還是通過系統的內部軌跡優化算法內部處理等,最終達到我們需要的理想加工效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息