美國車輪鏜床加工慣性質量問題分析及解決

2017-6-22 來源:中車長江車輛有限公司株洲分公司 作者:馮丹陽

摘要:闡述了由激光測量誤差而引起的加工質量問題,通過改變加工定位、調整電氣控制和加工程序,對不同型號的車輪反復進行數據測量、分析,并對程序進行調整,徹底解決了這個慣性質量問題。

關鍵詞:鏜床;定位方式;測量誤差

1.問題的提出

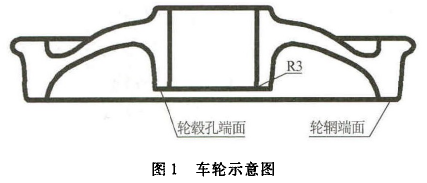

SN-841車輪鏜床是加工車輪(車輪示意圖見圖1)輪孔的專用機床,在加工輪轂孔外側端面的過渡圓弧mm時,由激光測量裝置控制加工位置。生產過程中,由于激光麵誤差,使輪轂孔端面與輪孔的過渡圓弧*現過切或未切的慣性質量問題,造成的返工約占加工數量?獅£右,該冋題自設備二了以來-予=能有效解決。

2.原因分析

美隨床加工車輪內孔時,是以輪輞端面作為帛位基準面。由于輪轂孔端面與輪輞端面的距離不確定(公差為12關),故在加工前必須細激光據的方式測得輪穀孔端面的實際位置,再進行鍾孔加工。但是,激光測量的準確度,時常會因輪轂孔端面的毛刺、坡等因素的成響,產生偏差,從而導致加工出來輪轂外端面的尺3mm倒角出現過切或未切現象。

原機床使用的定位方式,以輪輞端面作為加工定位基準面(見圖2)。

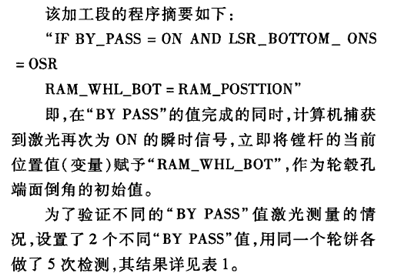

要查找激光掃描測量不準的真正原因,首先對機床激光測量掃描段的程序軟件進fT分析。

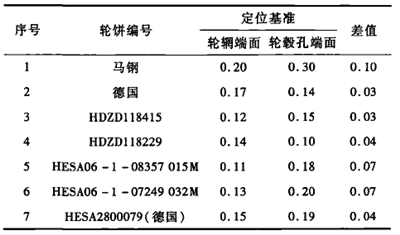

表1 2種不同“BY PASS”值的測量結果

可見,用激光掃描的測量方法,不能可靠地確定輪轂孔端面的實際位置。

正是因為激光的取值不穩定,最終造成輪轂孔端面的倒角及3mm尺寸出現過切或未切的現象。

3.解決方案

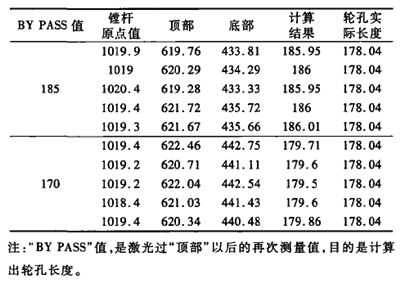

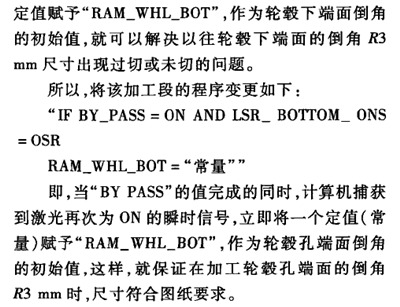

將原機床以輪輞端面作為加工定位基準改成以輪轂孔端面作為加工定位基準,那么相對于加工刀具而曰輪威孔W面就是一個固疋值,上述的不利因素就不會造成影響了。

序號輪餅編號放松夾緊差值定位基準裝置見圖3 。

當改變了定位方式后,是否會因為定位面積變小,造成夾持不穩,使得加工后的輪餅端面跳動超差(跳動量不大于〇.5mm為合格)。針對此疑問,做了以下測試。

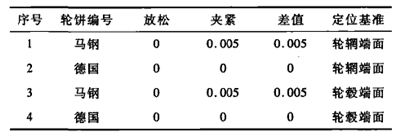

任意挑選幾個不同廠家的輪餅,分別以輪輞端面和輪轂孔端面的定位方式測量其端面跳動量(見表2)。

不同的定位方式下,卡爪夾緊和松開輪餅測量其端面跳動的數據見表3。

可見,無論是以輪輞端面定位還是以輪轂孔端面的方式定位,加工后的輪餅其端面跳動都不會超差。

當采用輪轂孔端面作為定位基準后,輪轂孔端面就成為定值(常量)。這時,通過修改程序把這個

表2不同定位方式下的端面跳動數據 mm

表3夾緊和放松時端面跳動數據 mm

4.結束語

使用至今,該機床每天兩班制滿負荷生產,再沒有出現因加工輪轂孔端面K3mm倒角不合格的質量問題,徹底解決了美國鏜床加工輪孔的慣性質量問題。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息