[ 摘要] 根據超聲波機床加工蜂窩芯的基本原理及切削方式,在雙面膠帶固持技術的基礎上,提出了一種高效、經濟的芳綸紙蜂窩固持方法,極大地提高了固持效率,降低了成本。建立了機床功率、真空壓力、切削參數以及刀具參數與最小薄膜面積之間的解析表達式,根據機床參數求解可選用新型固持方案的最小薄膜面積。

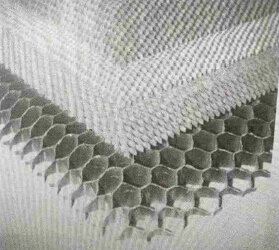

芳綸紙(Nomex)蜂窩芯(圖1)材料因其比強度高、比剛度大、抗沖擊、抗疲勞、耐腐蝕、吸能強、絕緣性能好和能透電磁波等一系列特性而廣泛應用于航空航天領域。由于蜂窩芯的橫向結構不連續,剛度極小,而軸向則有很強的剛度,故其主要承受軸向載荷。蜂窩芯在帶給航空航天產品諸多優良性能的同時也因其加工的特殊性帶來了新的難題,尤其是加工過程中的固持技術,一直是制約其高效加工的瓶頸之一。

圖1 蜂窩芯結構

近年來,隨著蜂窩芯材料在航空航天領域的大量使用,其固持技術已成為相關學者和工程技術人員研究的熱點,傳統的蜂窩芯加工的固持方法主要有以下幾種[1-3] 。

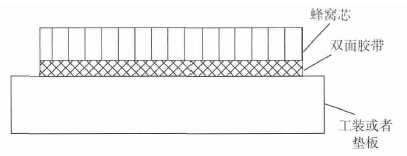

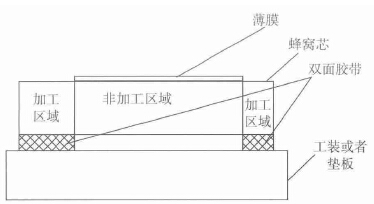

圖2 雙面膠帶固持示意圖

雙面膠帶固持法:通過一面粘在夾具上,另一面粘在工件上的雙面粘結帶實現對工件的固定,如圖2 所示。這是目前芳綸紙蜂窩固持的主要方法,在國內主要航空企業中廣泛使用,這種方法固持力小,不適合切削深度大及切削力大的零件,但基本能滿足芳綸紙蜂窩的加工要求。

該固持方法的主要缺點是加工準備時間較長,因為膠帶都是標準尺寸的,在零件較大時需要粘貼多塊膠帶,膠帶與膠帶之間既不能重疊,也不能留縫隙,否則會導致加工誤差或者固持不牢;另外,粘貼膠帶前需要用酒精等有機溶劑清洗零件,加工完以后還需要用酒精等有機溶劑去除膠帶,這樣零件加工的準備時間往往是加工時間的數倍,大大降低了零件的加工效率。同時,清洗用的酒精等有機溶劑易揮發,造成車間的環境污染;再次,膠帶是一次性使用的消耗品,增加了零件的制造費用。

隔膜固持法:用塑料膠片或用玻璃纖維增強塑料制成的隔膜粘在切削面的對稱面上,再利用抽真空和雙面粘結帶加以固定,加工完成之后將隔膜去掉。這種方法固定很牢靠,可進行大力切削,適合各類蜂窩芯的加工固持,缺點和雙面膠帶固持方法基本相同,且加工前的準備時間更長。相變固持法:這種方法是利用聚乙二醇加熱(70~90℃)熔化后冷卻固化的特性來實現對工件的固定。這種固持方法相對前兩種加工準備時間稍短,但對于金屬蜂窩芯而言,加工過程中產生的切削熱會使聚乙二醇熔化而導致工件脫落。同樣,零件加工完以后需要用有機溶劑清洗零件。

磁性鐵粉固持法:針對上述固持方法存在的不足,浙江大學柯映林等提出了一種基于磁場和摩擦吸附原理的新夾持方法。該方法利用灌入蜂窩芯中鐵粉的自重以及外加磁場對鐵粉的吸引力,在鐵粉與蜂窩側壁之間以及蜂窩芯與夾具平臺之間產生可以控制的摩擦力,利用摩擦力的作用達到在高速加工過程中對紙基蜂窩零件的夾持。柯映林等于2007 年還利用有限元模擬試驗建立了加工誤差、銑削力、固持工藝參數之間的關系模型,并對固持工藝參數進行優化分析,提高了加工精度。截至目前,柯映林提出的固持方法具有較高的理論水平,同時大大縮短了加工準備時間,提高了加工精度,并且加工后鐵粉易清除,減少了操作者的勞動,在批量生產中具有較好的推廣前景。但是該固持方法需要制造一套專用的磁性設備,且其設備中諸如電流強度、鐵粉用量等也需要一定的專業知識,尤其是針對不同尺寸的零件,這些參數的合理使用需要專業人士才能確定,不利于在普通操作者之間大力推廣。

1 、基于超聲波機床加工蜂窩芯的固持技術

超聲波機床是通過超聲波發生器產生超聲振蕩波,經換能器轉換成超聲機械振動來切削零件的一種機械加工設備。其切削方式與傳統的機床有較大的差異,固持技術也因此而有所不同。

1.1 超聲波機床的切削方式

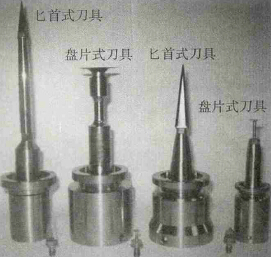

目前,基于超聲波機床加工芳綸紙蜂窩的切削方式及對應的刀具主要有兩種[4-5] :V 型切削方式和盤片式切削方式。

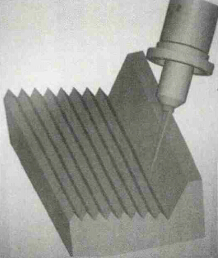

圖3 V型切削

V 型切削方式如圖3 所示,是機床的主軸不旋轉,通過刀具沿主軸方向的振動來切割零件,對應的刀具為匕首式刀具,如圖4 所示。

圖4 不同刀具

盤片式旋轉切削方式如圖5 所示,是刀具沿法向振動的同時B 軸旋轉,通過很小的振幅(約0.02~0.04mm)去除余量。

圖5 盤片式切削

1.2 高效、經濟的芳綸紙蜂窩芯固持方法

本文通過對蜂窩加工工藝方法及固持方法的仔細分析和研究,結合超聲波機床的特點,提出了一種高效、經濟的芳綸紙蜂窩芯的固持方法。該方法在雙面膠固持方法的基礎上做了一些改進。

當蜂窩零件總體面積較小時,仍使用雙面膠帶,為增大固持力,加工的同時開啟真空吸附便可實現蜂窩零件的穩定固持。

當蜂窩芯總體面積相對較大時,加工區域仍然采用雙面膠連接零件與工作臺,零件非加工區域則在零件的上表面鋪一層薄膜,通過真空的吸附力來完成對零件的固持,如圖6、圖7 所示。

圖6 新的固持方法示意圖

圖7 新的固持方法實物圖

因此,蜂窩芯零件的固持方法主要取決于蜂窩芯零件的面積大小。當蜂窩芯面積較大時,由于加工部分所占的比例相對較小,零件主要依靠真空吸附薄膜的壓力形成的摩擦力來固持。下面計算可采用新型固持方案的蜂窩芯臨界面積,為保證固持的可靠性,忽略雙面膠帶的固持作用。

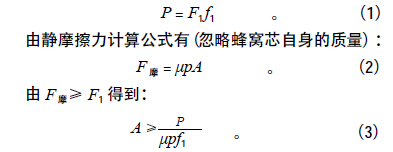

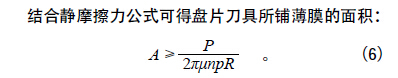

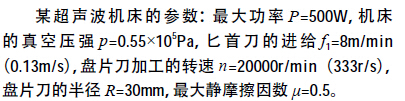

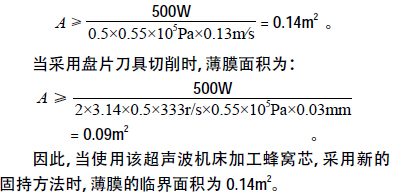

假設超聲波機床的功率為P,真空平臺的壓強為p,所鋪薄膜的面積為A,當采用匕首刀具加工時,其進給速度為f1,當采用盤片刀具加工時,主軸的轉速為n,盤片刀具的半徑為R,蜂窩芯材料與真空平臺間的靜摩擦因數為μ。當采用匕首刀具切削時,主軸不轉動,則機床功率P、切削力F1、進給速度f1 之間滿足以下關系:

當采用匕首式刀具加工時,薄膜面積為:

為驗證薄膜面積的臨界值,選取了40mm×50mm、40mm×40mm、40mm×30mm、40mm×20mm 4 塊尺寸不同的薄膜進行了試驗。將薄膜覆蓋后用匕首刀具進行切削,發現40mm×50mm、40mm×40mm 的薄膜覆蓋后均能實現穩定的固持;40mm×30mm 的薄膜覆蓋后在加工過程中發生了少許移動,40mm×20mm 的薄膜在加工過程中持續移動,試驗結果驗證了薄膜臨界面積計算的正確性。

事實上,不同材料的摩擦因數的差異,機床主軸功率的使用率,以及切削力平面的分量都會影響薄膜的臨界值,其精確計算還需更進一步的探討和研究。

相對于前面介紹的幾種固持方法,該方法具有以下幾個方面的優勢:

(1)由于只需在加工區域粘貼雙面膠帶,加工前的準備時間大大縮短。使用結果表明,使用薄膜代替大部分雙面膠帶,加工前的準備時間只有全部使用雙面膠帶加工準備時間的1/4~1/2。

(2)由于粘貼區域面積小,幾乎很少出現一塊雙面膠帶不夠用的情況,這樣就大大減少了膠帶與膠帶之間的對接部分,減少了零件加工過程中的質量隱患。

(3)零件的加工成本大大降低。芳綸紙蜂窩芯固持所用的雙面膠帶都是進口的,價格昂貴,采取薄膜代替大部分雙面膠帶以后,極大地節約了成本。

(4)由于清洗零件的區域大大減少,操作者的勞動強度降低,同時由于酒精等有機溶劑用量的明顯減少,車間的工作環境得到極大改善。

(5)操作簡便,不需要太多專業知識,普通操作者可以快捷便利的操作,有利于大力推廣應用。

2 、結論

(1)本文介紹了蜂窩芯加工過程中幾種常用的固持方法并分析了其優缺點,包括雙面膠帶固持方法、隔膜固持法、相變固持法。

(2)根據超聲波機床加工蜂窩芯的切削原理和加工方式,在雙面膠帶固持法的基礎上,提出了一種高效、經濟的固持方法,該方法在蜂窩芯加工區域的非加工面仍然使用雙面膠帶粘結蜂窩芯與墊板,非加工區域上表面直接覆蓋一層薄膜,利用真空的吸附力來固持蜂窩芯。較其他固持方法,該方法能極大地提高固持效率,節約成本。

(3)建立了機床功率、真空壓力、切削參數以及刀具參數與最小薄膜面積之間的解析表達式,根據具體的機床參數求解最小薄膜面積,并據此來判斷蜂窩芯零件是否可選用新型的固持方案。

參 考 文 獻:

[1] 梅德茂. 金屬蜂窩芯的數控加工. 西飛科技,1997(2): 38-43.

[2] 劉剛. 紙基蜂窩芯零件高速銑削加工固持系統[D]. 杭州:浙江大學,2004.

[3] 周原,孫曉,劉明山, 等.新型磁粉探傷設備控制系統的研究與開發.吉林大學學報,2003,33(1): 73-76.

[4] 高濤,駱金威,林勇, 等. 基于超聲波機床的蜂窩芯數控加工技術研究. 機械制造,2013(1): 41-43.

[5] 張永巖,張超,李微. 超聲波機床基于CATIA V5 復合材料蜂窩件數控程編方法研究. 航空制造技術,2012(9): 79-82.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com