摘要:電火花銑削可利用簡單電極以逐層掃掠的方式有效加工復雜三維型腔。采用定長補償方法配合電極旋轉進行電火花銑削加工,電極端面會形成圓錐形,經過兩刀銑削加工后第一層的加工面會呈現波浪形。針對波浪面對加工精度的影響進行了仿真分析,結果表明波浪面對最終的型腔底面形狀幾乎不產生影響。為獲取最佳一層表面以減小對后續加工影響,確定了第一層第二步加工的最佳深度的定義;并通過三角形假設和正弦曲線假設從幾何上找到了最佳深度的取值范圍。通過實驗驗證了理論模型并進一步細化最佳深度取值區間,為后續精確加工奠定了基礎。

關鍵詞:電火花銑削;定長補償;三維型腔;底面輪廓;仿真

1 、研究背景介紹

隨著社會技術的發展,各行業對產品微小化的需求不斷提升, 微細加工技術也得到了廣泛關注。微細電火花銑削加工是利用簡單電極在數控系統控制下,按一定軌跡作成形運動以獲得所需工件形狀的加工方法。其依靠電蝕作用蝕除工件材料,因此可用來加工傳統加工中難以制作的超硬材料。在復雜三維實體制造過程中,其使用簡單形狀的管狀電極或棒狀電極,采用逐層掃掠的方式由二維面疊加而成,省去了復雜的成形電極的制備過程,節約了時間和成本,提高了加工效率,增加了制造柔性[1],是三維行腔加工的一種有效方法。

在銑削加工中,由于使用的管狀或棒狀電極的截面積遠遠小于要加工型腔的截面積,所以在電極在長度方向上的損耗量十分巨大,直接影響到加工精度,嚴重地制約了電火花銑削的實際應用[2]。國內外研究學者在電火花銑削補償方面做了大量研究。Yu 率先提出了等損耗的概念,并利用這種方法加工出了復雜三維型腔。Bleys 提出了一種聯合補償方法,即將預測補償和實時補償相結合,以避免加工過深所帶來的誤差[3-4]。Bissacco 和Mahardika 等提出了基于放電參數檢測的補償方法,實現了對電極損耗的實時補償[5-6]。此外,Yan 提出了基于CCD 的圖像識別法,比較了在不同的銑削深度和電極旋轉與否的情況下電極的損耗情況[7]。大連理工大學又在等損耗的基礎上提出了均勻損耗分段補償方法,基于網格劃分的電極損耗補償方法,以及變分層厚度等方法[8-10]。遲關心提出了采用管狀電極進行電火花銑削加工的方法,提高了加工表面修正精度和銑削效率[11]。周勇[12]提出了一種工具電極軸向補償的方法,并在實驗中得到了較好的驗證。李翔龍[13]提出了一種基于進化神經網絡的電極損耗預測補償方法,反映出了電火花加工的規律。裴景玉[14-15]針對電火花銑削加工,建立了型腔加工底面輪廓的數學模型, 并提出了微細電火花銑削的定長補償加工方法,實現了加工的實時補償,提高了尺寸精度和形狀精度。

利用定長補償方法進行電火花銑削加工,再配合電極旋轉,電極會逐漸形成穩定的圓錐形[16]。而三維型腔的電火花銑削采用分層加工的方法,每層分兩步進行,錐形的特征會導致在第一層加工后型腔底面形成一道道殘余凸起組成的不平整面,破壞了定長補償模型初始加工面為平面的條件。因此如何解決在不平整面上繼續采用定長補償方法進行平

面加工就顯得尤為關鍵。本文對電火花銑削加工型腔的一層殘余底面形貌進行研究,分別建立了三角形仿真模型和正弦型仿真模型模擬底面輪廓,通過改變相應參數,對型腔一層最佳表面的獲取及影響因素進行探討,得出了相應規律,為后續第二層及整個型腔加工提供了理論參考。

2 、基于錐形電極定長補償加工方法

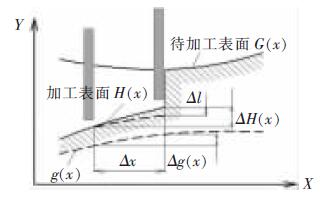

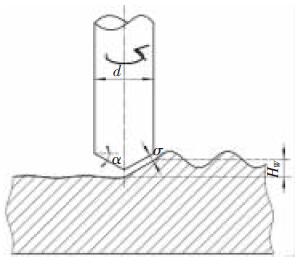

如圖1 所示,在電火花加工中,電極按預定軌跡y=g(x)在工件表面加工,但由于電極在加工過程中存在電極損耗,使實際加工出的底面為H(x),其中y=G(x)表示工件待加工表面。

圖1 電火花銑削加工底面輪廓變化示意圖

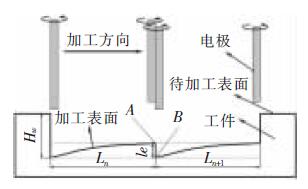

定長補償方法被用來彌補在電加工過程中因電極的損耗引起的底面不平整。如圖2 所示,其加工過程可分為3 個部分,分別為電極做垂直于工件表面的打孔加工、水平的銑削加工以及再次垂直于工件表面的補償加工。HW稱為加工中的初始分層厚度,水平運動距離L 稱做補償長度,le稱為該方法的補償精度。

圖2 電火花銑削定長補原理圖

3 、基于定長補償的微細型腔加工方法

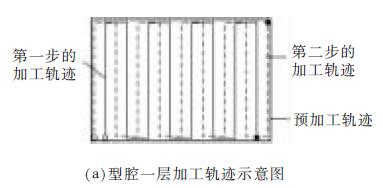

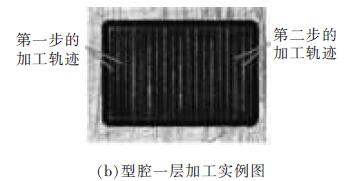

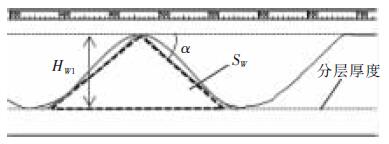

3.1 型腔第一層加工

三維型腔的電火花銑削采用分層加工的方法,用定長補償法配合旋轉, 電極會形成穩定錐形,為減小其對底面波動造成的影響,利用該方法加工型腔第一層分為3 個步驟。如圖3a 所示,首先,對加工工件進行預加工處理,即為沿著需加工型腔的最外沿進行一圈加工,這樣再進行后續的交替變向加工時就不會出現未加工的殘留部分;第二步進行連

續變方向交替加工, 以無軌跡重疊的方式進行加工;第三步是將第二步加工殘余鋸齒面中三角凸起的中心連續線作為銑削加工的加工軌跡。白色的點表示加工起點,黑色的點表示加工終點。

圖3 型腔第一層加工圖

圖3b 是經兩步加工后得到的加工底面顯微照片,可看出,原來第一步的加工底部的痕跡仍存在,同時第二步的加工是在第一步的兩道相鄰的加工軌跡中間進行的。所以原來第一步加工留下的三角形凸起,現在就變成了第二步加工的加工痕跡。

3.2 一層殘余底面對二層加工影響的仿真研究

利用定長補償方法加工型腔一層后會留下波浪狀的加工表面,破壞了定長補償初始加工表面為平面的模型,因此需對初始加工表面為波浪面的情況下, 上節中提出的銑削策略依舊適用進行驗證。為了簡化模型,建立了如圖4 所示的正弦函數模擬加工表面。α 表示電極端面三角形的底角,d 表示電極直徑,HW表示分層厚度,σ 表示放電間隙。

圖4 圓錐形電極加工波浪狀表面的示意圖

基于電火花加工通用的理論模型[17],結合圖1,將工件的待加工表面用方程y=G(x)表示,棒狀電極按照y=g(x)的軌跡加工,實際加工出的底面為H(x)。這里擬建立加工非平面的圓錐形電極加工的數學模型。定義待加工的波浪面的中間位置和加工后的小波浪面的中間位置的距離為加工深度HW,并定義這里的深度為帶有符號的,其值為負數。

仿真的建立基于以下兩點假設:

(1)加工深度為HW的波浪面形成的錐形電極的角度與加工平面的錐形角度相同,不考慮加工中圓錐形角度的變化。

(2)加工后底面的波動很小,遠小于待加工面的波動量。

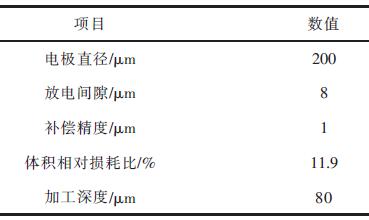

基于以上假設及幾何分析,采用MATLAB 方法仿真,仿真過程中使用的加工參數見表1。

表1 加工參數表

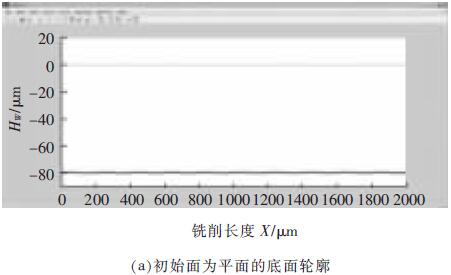

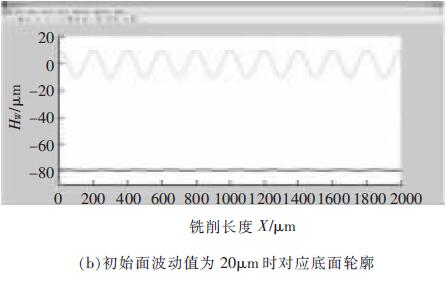

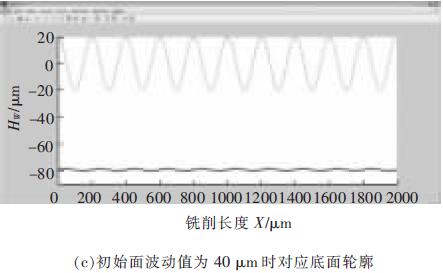

仿真結果見圖5。由圖5a 可看出,當加工面為平面時,采用定長補償加工型腔完畢后,底面輪廓存在的波動為1 μm, 此為機床的最小的加工精度值;圖5b 中,當加工面為波動較小的波浪面時,設定此時初始波浪面波動值為20 μm,銑削完畢后底面輪廓不平整波動值為1.8 μm;圖5c 中,當加工面為波動較大的波浪面, 此時波動值為40 μm 時,加工后底面輪廓不平整波動值為2.2 μm;而實際實驗中第一層加工完畢后形成的波浪面的波動幅值約為30 μm,即加工得到的相對應的底面輪廓波動值約為2 μm。

圖5 初始面為不同表面對底面輪廓的影響仿真圖

3.3 獲取第二步理想分層厚度的方法

由3.2 節仿真結果可得出結論: 上一層加工后形成的波浪面初始表面對下一層繼續使用定長補償方法進行銑削加工型腔底面的幾乎不產生影響。這對研究第一層第一步加工后形成的波浪面尤為重要。盡管波浪面作為初始加工表面并不影響接下來多層銑削的底面平整度,但對于波浪面的波動量仍需進一步研究,盡可能使其所形成的底面在深度尺寸及平整度方面達到實驗預期。

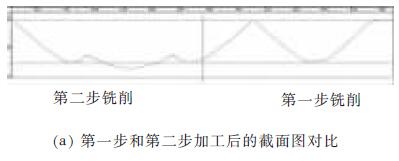

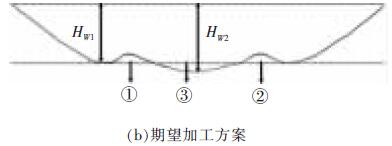

利用定長補償方法加工型腔,在第一層加工之后會形成如圖6a 所示的底面輪廓。傳統意義上的最佳表面為不平整表面的兩波峰或兩波谷之間的距離最小,即圖6b 所示①、②、③等3 處面積分別相等。雖然這樣的表面減小了幾何形狀誤差,卻給定長補償方法分層厚度的計算和程序的編寫帶來麻煩。實驗中,將一層加工后底面變換成一個統計意義上的平面,此平面的特征為:在一個虛擬的統計平面之上的殘切工件體積,與虛擬的統計平面之下的過切工件體積相等,即分層線上下應該滿足關系式①與②的面積之和等于③的面積。此時認為該深度為第二步加工的最佳深度值。

圖6 加工底面輪廓共聚焦顯微鏡檢測圖

如圖7 所示,第一步加工后的殘余底面為不規則表面,無法通過計算準確獲取第二步加工的分層厚度。通過設置輔助線可清晰看出,第一步加工后的殘余輪廓線介于三角形和同幅同半周期的正弦曲線之間,并依此得到第一層第二步加工的最佳分層厚度區間。

圖7 加工底面殘余輪廓

4 、實驗及結果

4.1 實驗安排

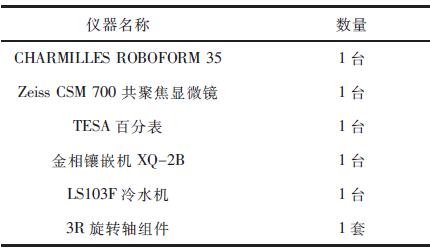

通過上節的仿真及分析可知,一層殘余底面對二層的加工并無影響,所以能找到第一層第二步的最佳分層厚度是后續加工的關鍵所在。經計算,在實際加工中,當第一步加工深度為HW1=34.3 μm,即第一步加工補償長度為L1=60 μm 時, 通過三角形假設和正弦曲線假設得到的第二步最佳分層厚度取值區間為HW2=44~52 μm。為了進步細化區間并提高效率,本實驗采用平行加工3 道槽的簡化方法模擬型腔加工,實驗設備和加工參數見表2 和表3。

表2 實驗儀器

表3 加工參數

首先電極在X 軸方向上進行兩道平行槽的加工,槽間距為兩倍放電間隙。然后將電極移動到兩道加工軌跡的中間,進行第一層第三道的定長補償加工,補償長度為L2。在44~52 μm 內以2 μm 為間隔,取5 個不同的補償長度L2進行重復實驗,以觀察所獲得的底面是否符合統計平面的特征。

4.2 實驗結果

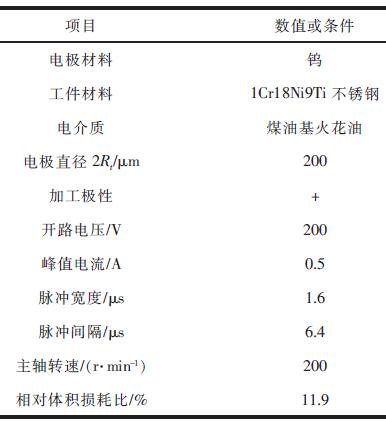

利用共聚焦顯微鏡生成的加工截面輪廓見圖8。測量時忽略底面輪廓深度的過渡段,直接在穩定階段對應的部分分為3 個采樣點進行測量,在加工長度達到2 mm 時,加工達到穩定段。因此,加工槽上測量點選加工長度為2.5、3、3.5 mm 處分別多次采樣進行測量并求取平均值。

圖8 加工截面輪廓圖

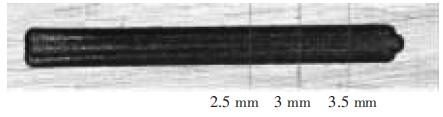

在不同的采樣點處得到分層線上下區域的截面圖后, 分別得到分層線上下的兩部分區域的面積,利用MATLAB 圖像處理方法求取分層線上面區域的面積和與分層線下區域的面積的比值,比值越接近1,則表示此時對應的深度值越接近最佳深度,計算結果見表4。

由表4 可看出, 當第二步加工深度為46 μm時,上下區域面積的百分比為86.48 %,最接近100%,受加工機床精度所限,很難再對所分加工區間進行細化,因此認為此時為最佳的加工深度,也即用此深度作為第二步加工時的分層厚度進行銑削;當分層厚度為44 μm 時,上下面積比值大于100 %的值,因此最佳深度的真實值應介于44~46 μm 之間;另一方面,從表格數據可看出,上下面積比對加工深度敏感,深度的微小變化即給面積比造成很大影響,也為進一步的區間細化帶來難度。

表4 測量及計算結果

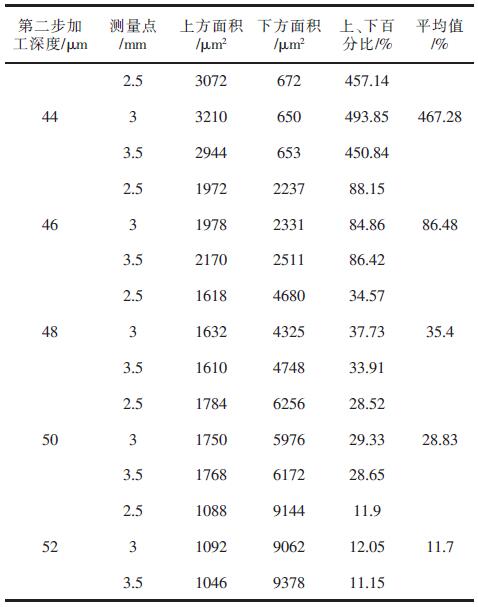

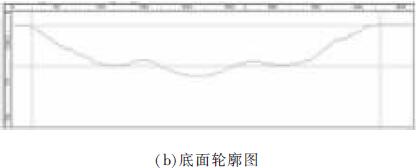

圖9a 為顯微鏡下的加工槽實物圖,圖9b 為對應圖9a 豎線標記處的截面輪廓圖。可看出,加工深度為46 μm 時,對應的底面輪廓分層線上、下區域的面積基本相等,達到了統計意義上的平面。

5 、結論

(1)在采用定長補償法的電火花銑削過程中,配合電極旋轉,電極端面會形成圓錐形。

(2)利用定長補償法加工三維型腔,會在一層加工后形成波浪狀不平整表面,破壞了該方法初始加工表面為平面的模型。針對波浪面對加工底面的影響進行了仿真分析,結果表明波浪面對最終的型腔底面形狀幾乎不產生影響。

圖9 加工深度為46 μm 時的底面輪廓圖

(3)為達到統計意義上的平面,確定了第二步加工的最佳深度的定義;并通過三角形假設和正弦曲線假設從幾何上找到了最佳深度的取值范圍。

(4)針對最佳深度值的獲取進行了理論分析計算及實驗探究, 結果表明當分層厚度為46 μm 時,上下面積最為接近,初定為最佳的分層厚度,而真實的最佳深度值介于44~46 μm 之間。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com