摘 要:為了實現我國具有微細陣列孔結構的工業級精密微噴關鍵部件的自主開發,本文圍繞微細電火花加工的關鍵技術,在研制具有多種功能的微細電火花機床基礎上,構建了基于PMAC 運動控制卡和工業控制計算機的開放式數控系統。重點分析了工作臺控制系統、線電極磨削控制系統、電火花脈沖電源控制系統、工作液控制系統、軟件系統設計等部分的相關組成及控制方案。該系統可實現較高的機床運動精度,滿足了微細電火花加工中對脈沖電源信號控制和反饋的具體加工需求,保證了微細電極的在線制作以及微細陣列孔的加工,對我國微細電火花加工技術的發展具有重要意義。

關鍵詞:微細電火花;微細陣列孔;PMAC 卡;開放式數控系統

微細陣列孔作為一種典型的微細結構在精密儀器、航空航天、微機械、化纖等領域有著廣泛的應用。電火花加工作為一種非接觸式的加工方法,在加工中具有加工應力小,工件損耗小等優點,在微細制造業中具有無可比擬的優勢[1]。因此,開展對微細陣列孔電火花加工技術的研究,對實現我國工業級精密微噴關鍵部件的自主開發及生產具有重要意義。數控系統作為微細電火花加工機床的主要組成部分之一,對機床的運動精度、加工性能以及穩定性都有較大的影響 。一般分為傳統的數控系統和開放式的數控系統。目前,傳統的計算機數控(CNC)系統大多采用專用計算機系統,軟、硬件對用戶封閉,產品的彼此不兼容使得數控系統難以進行結構的改變和功能的擴展,不能滿足微細電火花加工技術的發展要求;開放式數控系統具有穩定、可靠和全面開放的特點,同時能夠滿足本文對微細陣列孔加工的特殊要求。開放式數控系統最早出現于美國,并在歐美等發達國家迅速發展,而國內的數控系統研究發展較慢,并且高檔數控系統也一直受到相關的技術封鎖[3]。本文采用美國DeltaTau 公司研制的基于ISA 總線的PMAC 多軸運動控制卡作為開放式數控系統的核心處理部件,該運動控制卡具有開放性的硬件以及開放性的軟件結構[4],支持多種工作平臺的多功能軟件,既能與步進電機、直流伺服電機、交流伺服電機等多種電機連接,又能接受各種檢測元件的反饋信號,具有強大的邏輯功能和判斷能力。基于PC 機的嵌入式運動控制卡能夠在保證開放性控制系統性能的同時,具有降低研發成本,減小體積等多種優勢[5]。因此本文以Windows 操作系統為軟件平臺、VC++為開發工具,針對微細電火花加工技術的特點,研制了一種基于PC +PMAC 具有開放式操作的數控系統,加速了微細電火花加工技術的發展。

1 、開放式數控系統設計

微細電火花加工的關鍵技術主要包括:高精度微小進給裝置;微細電極制作技術;微小能量的加工電源;與其他技術組合的新型加工技術;加工過程的監控技術[6]。本文研究的微細電火花加工機床與傳統的微細電火花加工機床相比[7],具有更高精度的工作臺進給、微能脈沖電源供電、塊電極制作、線電極制作、在線測量、工作液制備等多種功能,

可以實現微細陣列孔工件的小批量生產。因此,本文主要從以下幾個部分對微細電火花加工機床的開放式數控系統進行研究。

1.2 開放式數控系統總體結構

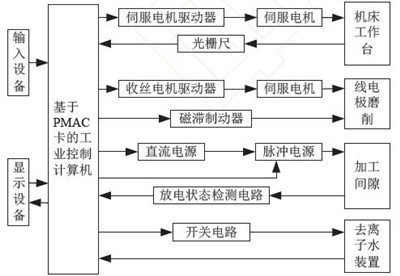

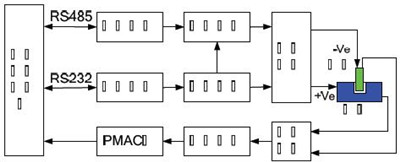

本文研制的控制系統主要是PMAC 運動控制卡以及工業控制計算機實現的,其總體結構如圖1所示。工控機主要完成非實時任務,包括程序編寫和參數設置,而實時任務性較強的事件主要由插入工控機擴展槽的PMAC 運動控制卡完成。

圖1 微細電火花機床控制系統總體方案

機床的工作臺運動系統主要功能是實現X/Y/Z三軸聯動,本文中的X/Y/Z 三軸均采用交流伺服電機驅動精密滾珠絲杠實現工作臺進給,再由伺服電機的編碼器反饋構成位置閉環修正進給,同時在機床本體上裝配精密光柵尺測量工作臺位移,將測量結果反饋給運動控制卡。線電極磨削控制系統包括線電極磨削裝置、收絲伺服電機、恒張力控制等,保證電極絲在運轉過程中的穩定性。電火花加工控制系統主要由脈沖電源控制部分以及放電狀態檢測部分組成,保證了電火花加工過程中的高效性和穩定性。此外,機床采用高純度去離子水作為加工工作液,工控機通過繼電器等開關電路對其進行控制。

1.2 工作臺控制系統

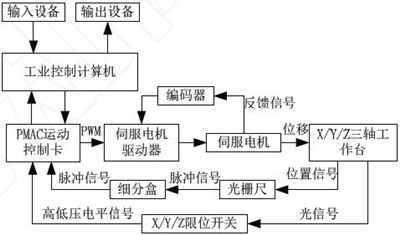

在微細電火花加工中,由于微細電火花加工的脈沖放電能量小,蝕除速度緩慢,而且放電間隙只有數微米,可供調節的間隙范圍有限,這就要求機床工作臺控制系統具有很高的響應速度和控制靈敏度[8]。本文的工作臺運動系統主要控制機床的工作臺分別沿X/Y/Z 三方向的預定軌跡精確運動,控制策略如圖2 所示,保證了微細電火花加工機床的位置控制精度,達到理想的加工效果。

圖2 機床工作臺控制策略示意圖

圖2 中,工作臺控制系統由輸入設備、輸出設備、工控機、PMAC 卡、伺服電機、光柵、限位開關等部分組成。PMAC 卡作為控制系統核心,實現了伺服電機的驅動控制、機床位置的采樣處理、誤差補償以及外部電路響應等多種功能。X/Y/Z 三軸工作臺是機床的主體部分,其中X/Y 工作臺采用二維交叉式直線滾動導軌,降低了工作臺質量和慣量,提高了靈敏度,Z 軸為機床主軸所在工作平臺。PMAC 卡發送PWM 信號控制了三軸伺服電機,伺服電機通過柔性聯軸器驅動高精密滾珠絲杠旋轉,使工作臺在導軌上按照預訂軌跡往返運動。同時,伺服電機驅動器接收編碼器反饋的位置信號,對輸出脈沖信號進行修正,達到位置閉環控制效果。通過設定伺服電機驅動器的電子齒輪,工作臺的移動精度最終達到了單脈沖20 nm。為了實時監測工作臺的移動位置,運動控制系統采用了分辨率較高的Renisshaw 光柵尺,光柵尺信號通過細分盒后可達到單脈沖20 nm 的矩形脈沖信號,脈沖信號反饋至PMAC 卡,準確地反映出工作平臺的位置。另外X/Y/Z 三軸的限位開關采用光電式結構設計,能夠實時、準確判斷機床是否處于工作行程范圍內,并及時將光電信號轉換為電平信號反饋給PMAC 卡。

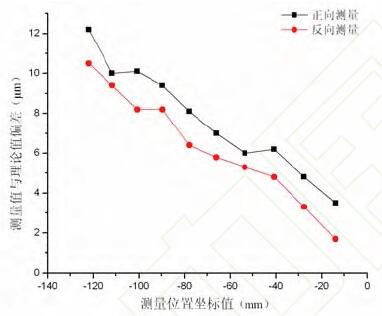

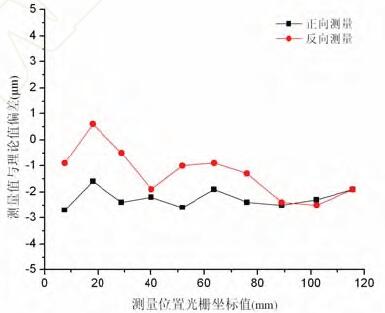

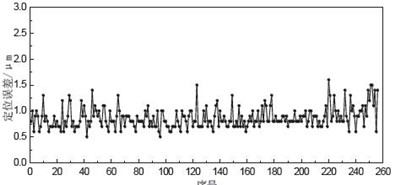

機床工作臺控制系統不僅能夠實現工作臺定點、定位移動,也能實現恒速連續運動。作為微細電火花機床,其運動精度要求較高,而在機床安裝過程中很難達到所需要求,所以在機床使用前必須進行螺距誤差補償。本機床的補償策略采用軟件誤差補償方法,是根據PMAC 卡供應商提供的配套軟件Pewin32 實現的。軟件誤差補償方法是利用計算機輔助補償的方法消除定位誤差,具有靈活性大,補償量修改方便等優點。因為本文的工作臺行程較小,X/Y/Z 三軸工作臺的行程分別為120/100/80 mm,并且不易于裝夾激光干涉儀的干涉鏡和反射鏡,所以本文采用工作臺上安裝精密光柵尺對工作臺的定位誤差進行測量。機床的實際應用過程中,工作臺的移動距離是不確定的。本文采用采樣點之間間距不定的方法,對機床的定位誤差進行測量,其中X 軸的測量結果如圖3 所示。

圖3 X 軸誤差補償前的定位誤差

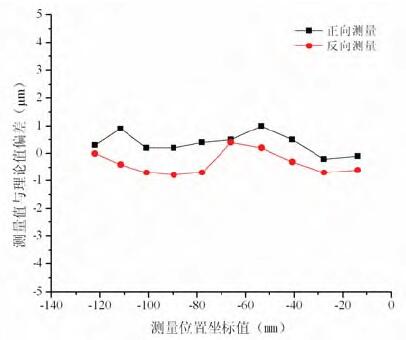

從圖3 中可以看出X 軸在補償前,螺距累積誤差較大,對微細電火花加工存在很大的影響,最大可達12.3 μm,并存在一定的反向間隙誤差,約為1.7 μm,因此根據軟件誤差補償方法進行補償。誤差補償的數據測量時,每個采樣點之間的距離均相等,為4 mm,X 軸工作臺總行程120 mm 的采樣點數目為30 個。多次測量每個采樣點的定位誤差,并取得平均值。根據PMAC 卡的絲杠補償功能以及伺服電機的電子齒輪計數單位,計算每個采樣點處的補償脈沖數,輸入到間隙補償表和絲杠補償表,可以達到雙向補償的效果,最終X 軸經過補償后得到的定位誤差如圖4 所示。

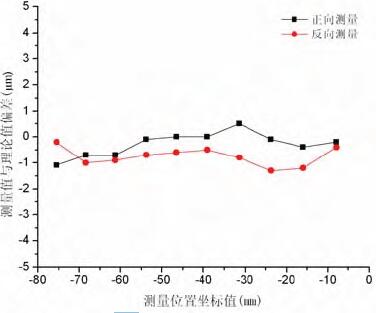

圖4 X 軸誤差補償后的定位誤差

從圖4 可以看出,X 軸在補償后螺距累積誤差以及反向間隙誤差均得到了較大的改善。應用同樣的方法,Y/Z 軸的采樣個數分別為25 和20,在進行螺距累積誤差補償和反向間隙誤差補償后,獲得的Y/Z 軸工作臺的定位誤差如圖5、6 所示。最終按照國標的規定,分別對X/Y/Z 軸工作臺進行多次測量,計算得到X/Y/Z 三軸工作臺的重復定位精度分別為

2.9/4.2/2.3 μm,達到了微細電火花加工的要求。

圖5 Y 軸誤差補償后的定位誤差

圖6 Z 軸補償后的定位誤差

1.3 微細脈沖電源及伺服運動控制系統

微細脈沖電源作為微細電火花加工機床的重要組成部分之一,脈沖電源的優劣對微細電火花加工存在較大的影響[9],特別是放電狀態檢測模塊是機床實現伺服運動的重要組成部分,因此脈沖電源及其檢測是數控系統不可或缺的一部分。本文的微細脈沖電源采用了自主研發的多種電加工模式、能量可選范圍較大的納秒級加工脈沖電源,其控制示意圖如圖7 所示。

圖7 微細脈沖電源控制系統示意圖

圖7 中,工控機通過RS485 接口控制格爾仕公司研制的DWW-2 型直流電源,設定主回路中的開路電壓以及最大電流值,并為功放電路提供所需的穩壓直流電源。主振電路、驅動電路、功放電路主要通過控制晶體管關斷為微細電火花加工提供所需的加工脈沖電源。

在電火花加工過程中,脈沖電源正、負兩極分別連接到工件和電極,實現工件的放電蝕除。放電狀態檢測部分通過實時測量放電兩極之間的平均電壓,然后壓頻轉換電路將電壓信號轉換為脈沖信號,并經過檢測電路處理后,將兩極之間的放電狀態反饋信號返回至PMAC 卡,實時的顯示、判斷電火花加工的放電加工狀態。

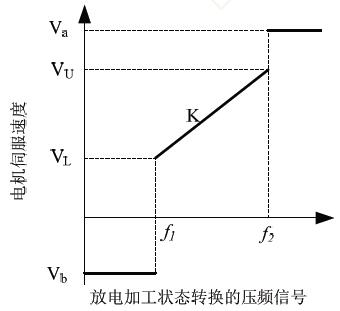

電火花加工一般分為短路、開路以及正常放電三種放電加工狀態,本研究的機床運動就是根據放電兩極之間的放電加工狀態轉換的壓頻信號來實現對機床的伺服運動進行控制,如圖8 所示。

圖8 機床電機伺服控制策略

開路時,放電兩極之間的間隙大于放電間隙,需要機床實現快速進給提高工作效率,對應開路速度Va;短路時,放電兩極之間的間隙小于放電間隙,需要機床快速回退,避免電極和工件損壞,對應短路速度Vb;正常放電時,放電兩極之間的間隙約等于放電間隙,需要機床根據正常放電時的平均電壓,自適應調整機床的進給速度,正常放電狀態下

最大和最小的電機伺服速度分別為VU 和VL。在數控系統中Va、Vb、VU、VL 均能夠根據實際加工狀況進行在線調節,滿足不同加工要求的同時,提高放電穩定性和加工效率。

1.4 線電極磨削控制系統

本文研制的機床最終目的是加工固定間距的微細陣列群孔,而微細陣列群孔的加工需要制備微細電極,微細電極的在線制作主要有塊電極磨削和線電極磨削兩種方法[10]。本數控系統為提高加工效率以及加工質量,選擇了加工效率較高的塊電極磨削作為粗磨削加工以及加工質量較高的線電極磨削作為精磨削加工。塊電極磨削采用銅粉燒結而成的銅塊作為塊磨削電極,電極軸沿徑向方向進給,達到粗磨削的效果,進給控制比較簡單,而線電極磨削需要配套的線電極磨削裝置,其控制相對復雜。

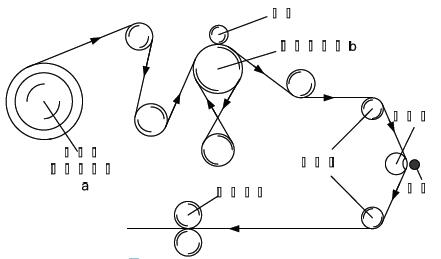

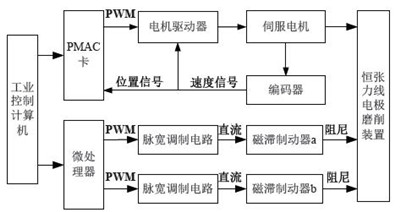

線電極磨削裝置,如圖9 所示,主要包括儲絲筒、磁滯制動器、導輪、導電輪、收絲電機等[11]。線電極磨削控制系統的主要目的是保證線電極磨削裝置中電極絲的恒速穩定運轉以及電極絲的恒定張緊力,因此本文采用了伺服電機恒扭矩驅動電極絲的移動,雙磁滯制動器產生恒定阻尼,控制電極絲內部張緊力恒定,最終形成的控制系統如圖10所示。

圖9 線電極磨削裝置示意圖

圖10 線電極磨削裝置控制示意圖

本文使用三菱伺服電機作為收絲電機,既可采用脈沖脈寬調制信號(PWM)進行位置控制,又可以采用模擬量信號進行速度和轉矩控制。考慮到微細電火花加工中線電極絲速較低并且穩定,通過PMAC 卡輸出收絲控制信號,進行PID 調節后實現控制伺服電機,同時控制系統將電機編碼器的反饋信號發送至PMAC 卡中,構成位置閉環[12],使伺服電機以恒定的轉速和扭矩旋轉,從而驅動電極絲在導輪上移動,電極絲的絲速約為1 mm/min。磁滯制動器a 固定于儲絲筒之上,其主要目的是減小儲絲筒受慣性力的影響。磁滯制動器b 安裝于導輪之間,其主要目的是調節電極絲的恒定張緊力,使電極絲與導電輪接觸良好,以及電極絲在放電加工位置穩定。磁滯制動器通電后的扭矩與電流成正比關系,因此對磁滯制動器的控制是通過改變電流來實現的。本文通過工控機控制微處理器輸出PWM,經過脈寬調制電路處理后輸出對應關系的直流電信號,分別對磁滯制動器a 和b 進行控制。由收絲電機控制部分以及磁滯制動器控制部分組成的微細電火花線電極磨削控制系統,經過大量試驗驗證,能夠保證線電極磨削裝置的正常、穩定加工,比較準確的磨削特定尺寸的高質量微細電極。

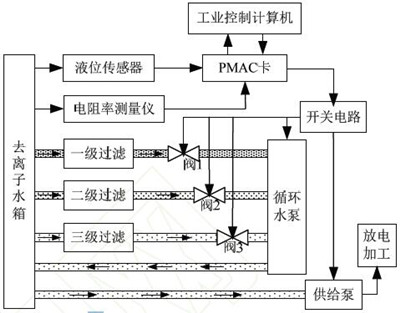

1.5 工作液制取控制系統

本文的工作液采用了高純度的去離子水,運用三級過濾裝置,使去離子水電導率不小于16 M·Ω。去離子水制取及其控制系統如圖11 所示。工控機通過PMAC 卡控制開關電路,分別對三級循環離子樹脂過濾部分的開關閥、水泵以及抽取去離子水作為工作液的供給泵進行控制。電阻率測量儀實時監測去離子水的電導率,并按照一定的頻率反饋檢測

信號給PMAC 卡,判斷去離子水是否達到加工所需要求。同時水位傳感器實時判斷工作液是否低于正常水位,并發送反饋信號于PMAC 卡進行處理。工作液控制系統能夠使去離子水通過三級過濾裝置后,滿足高純度去離子水的要求,也保證了微細電火花的正常加工。

圖11 去離子水工作液制取控制示意圖

2 、軟件系統設計

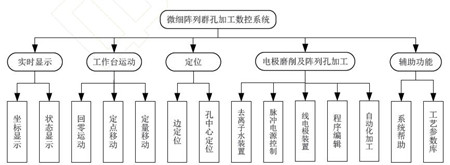

根據數控系統的總體結構及其組成部分詳細的設計,本文研制了基于PMAC 卡的微細電火花數控系統的硬件部分。由于微軟的VC++開發軟件具有面向對象的設計方法,便于與上位機進行通訊連接、編程周期短等優點,本文運用其對微細電火花機床控制系統進行了程序開發,編寫了數控軟件,其結構示意圖如圖12 所示。

圖12 數控系統軟件部分示意圖

從圖11 中可知微細電火花數控系統不僅具有一般電火花加工機床的功能,而且針對微細陣列孔加工的特殊要求增加了孔中心定位、線電極裝置控制、去離子水裝置控制、工藝參數庫等功能。

本文使用的工件是通過兩個定位孔來實現定位的,陣列孔的加工位置坐標也均是基于定位孔中心坐標設定的。孔中心定位功能,是使用電火花加工技術中接觸感知的方法確定兩個定位孔中心點的位置坐標,然后自動生成加工坐標系,在加工坐標系中移動到陣列孔加工的特定位置。工藝參數庫包含了微細脈沖電源中可設定的多種電加工參數,如開路電壓、電阻、電容、脈寬、脈間等,同時可以根據所選的電加工參數對伺服進給參數進行選擇,使脈沖電源的放電能量可選范圍變大。

3 、加工案例

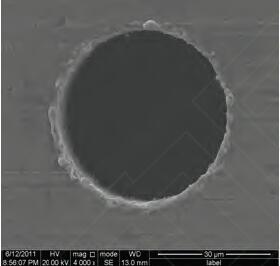

本文采用上述的開放式數控系統,通過多次試驗及調試得到合適的加工參數,可以順利的加工直徑約45 μm,直徑偏差不大于1 μm,長徑比大于16的電極軸。應用所加工的微細電極,加工了2×128的陣列孔,孔間距0.5588 mm,孔間距誤差約1.5μm,如圖13 所示。單個微細孔的加工時間約10 s,2×128 的陣列孔孔徑為50±1 μm,通過電子掃描顯

微鏡獲得微細孔的微觀圖如圖14 所示。

圖13 2×128 陣列孔的孔間距誤差

圖14 單個微細孔的SEM 圖

4 、結論

本文在分析研究微細電火花加工的關鍵技術的基礎上,針對微細電火花加工中存在的工作臺高精度運動控制、線電極磨削裝置恒張力控制、電火花放電狀態檢測等技術難點,構建了基于工業控制計算機和PMAC 運動控制卡的開放式數控系統。這種數控系統在本文的微細電火花加工中得到了很好的運用,使X、Y、Z 三軸工作臺的重復定位精度分別達到了2.1、4.2、2.3 μm。線電極磨削裝置能夠實現恒張力控制,最終可以比較穩定的獲得直徑約45μm,直徑偏差不大于1 μm,長徑比大于16 的電極軸。脈沖電源控制系統可以為微細電火花加工提供所需的加工脈沖電源,同時通過實時檢測兩極之間的放電狀態,為加工過程中的伺服進給提供了判斷依據。去離子水裝置控制系統實現了電導率不小于16 M·Ω 的去離子水制取,并為微細電火花放電加工提供工作液。利用該控制系統,微細電火花加工機床可以實現穩定加工2×128 陣列孔,孔間距誤差小于約1.5 μm,孔徑誤差小于2 μm。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com