激光切割技術在汽車產品送樣階段的開發和應用

2017-1-10 來源:東風汽車 模具沖壓有限公司模具分公司 作者:楊興

1. 概述

近年來,多軸激光切割技術以加工應用范圍廣、工藝靈活多樣、加工精度高、質量好、生產清潔、易實現自動化、柔性化和智能化等優點正逐步取代傳統的加工方法。汽車工業是一個需要大量加工和測試的生產型產業,也是激光技術應用最廣泛的行業之一。

如今多軸激光切割加工在汽車的新產品開發中,已逐漸取代傳統汽車覆蓋件的手工送樣,成為汽車制造商縮短開發周期、降低成本,提高競爭力的有力工具。汽車模具生產的特點導致了在落料模、修邊沖孔模制造中試驗尺寸不易控制的問題,該類模具生產周期相對較長,送樣階段模具尺寸往往沒有定型時,主機廠已經需要樣件裝車。為此,激光切割技術在汽車零件的送樣階段加工、應用,有效地縮短了模具試驗尺寸的周期,同時激光切割汽車零件的高質量和高效率為單件小批量或者迂回提供制件帶來了可能。特別是在小批量供件時,可以直接采用激光切割技術,節省工裝費用,經濟效益十分明顯。在模具生產中使用激光切割技術,可以取代以往手工生產樣件的工藝,合理地消除以往手工生產誤差和幾個樣件的不統一性,提高模具生產中的技術含量和生產能力。本文重點闡述了激光切割技術在汽車產品送樣階段的應用。

2. 激光切割設備概況

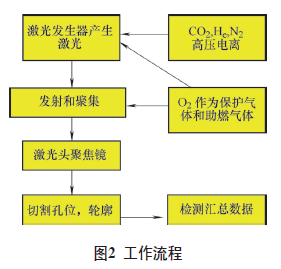

我公司使用的OPTIMO 2545型數控激光切割機(見圖1)是由意大利普瑞瑪電器公司設計制造的,其工作流程如圖2所示。OPTIMO是一種大型龍門框架式結構的機床,它主要由床身、激光發生器、數控系統、導光系統、冷卻系統及高壓切割系統組成。激光發生器主要作用是產生激光束;導光系統由發射鏡和聚焦透鏡組成,它的作用是將激光發生器產生的激光束傳遞到加工頭來進行激光切割加工;數控系統控制機床的運動,同時控制加工過程中所有的工藝參數,例如加工速度、激光器參數等;高壓切割系統主要用于在切割不銹鋼時使用N2或其他保護氣體以減少切割時工件邊緣的氧化;冷卻系統用于將激光器和導光系統中所產生的熱量帶走。

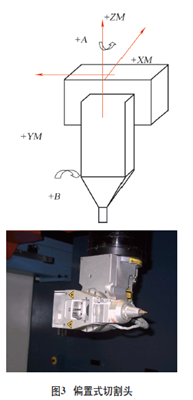

由于激光切割加工的工藝要求,激光光束必須和加工對象表面法向垂直才能得到較好的加工質量。因此,對于三維激光切割加工來說,除了需要X、Y、Z三個直線軸控制空間位置外,還需兩個旋轉軸形成五軸聯動,才能進行有效地切割加工。OPTIMO2545型激光切割機由X、Y、Z三直線軸,繞Z軸擺動的A軸,繞X軸擺動的B軸構成,這樣可以保證焦點以恒速運動且光束垂直于加工表面對象。另外切割頭還有一個可快速運動的隨動C軸,其行程為±7.5mm(見圖3)。

3. 激光切割軟件的使用

(1)原始數據的擬合

使用類似POWERSHAPE等軟件產生的SPLINE線直接進行加工,發現局部線串過多,激光加工滯留時間過長,會導致工件被灼傷。因此,在進行FORMA數據格式轉換前,應將SPLINE線擬合成為直線和圓弧(與掃描數據擬合成為線切割線圖的過程基本一致)。FORMA、PEPS軟件也提供了一些簡化數據線的方法,但操作相對比較麻煩。

(2)編程和加工基準的確立

激光切割機的機床加工坐標系符合右手笛卡兒坐標系,因為機器本身不能設定類似與數控機床的相對坐標系,所以要按照三點定位法建立適合激光加工的坐標系。在導入數據前的模型中設立不在同一直線上的三個點,以

這三個點作為基準點。①將這三個基準點的坐標值記錄好后,傳輸給操作者,在主模型標出此三點。②將數模與三個基準點使用平移的功能移動到相對合適的位置。注意:此時的X,Y值必須為正,Z值必須為負(機床的編程范圍X-100~4300;Y0~2500;Z0~-900;Z值為Z-500~-600加工為好)。③在建立好的坐標系下,測量出三個基準點的坐標值,以后這三個值將輸入到程序代碼中去,以便補償使用。④上述的工作必須在數據格式轉換前完成,否則將給以后的工作帶來極大不便。⑤進行數據的格式轉換后,可以進行后續的編程工作。

(3)編程軟件的使用

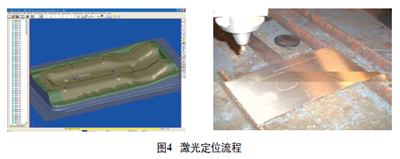

激光切割程序生成的步驟如下:第一步,直接創建、提取或直接導入CAD圖形;編程時應利用UG軟件的CAD功能,通過UG和PEPS軟件的數據接口實現最終的激光切割編程。之所以使用UG軟件,是因為我公司CAD/CAM平臺使用的是UG軟件,利于數據的轉換和保存。UG軟件提供大量線擬合的工具,方便修改數據;PEPS軟件的優勢在于激光切割程序的編制。激光定位流程如圖4所示。第二步, 自動定位工件位

置,因其包含一個快速的切割工件機床定位系統,采用易用的偏移模式,自動選擇中心,并可對軸超程進行監測。第三步,選取曲面或實體進行加工,每一個加工路徑可直接在界面上點取后進行修正,切割修正包括切割激光頭控制、牽引向下/中止/向上控制、切割移動、增加微連接、增加轉換點、改變工藝點、改變切割次序、自動過切與空跑過濾及報警系統。第四步,PEPS自動產生夾具系統,可采用多重夾具設計工藝產生組合交叉夾具與夾具網格,并可產生夾具DXF與NC程序。第五步,PEPS調用相應的機床后置系統,選取按“材料/厚度”對應的機床切割工藝,自動產生 CNC代碼與工藝文件。

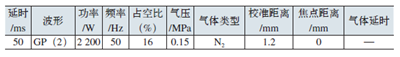

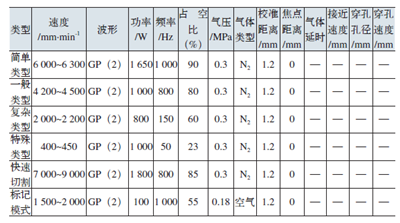

(4)切削參數的使用

保證穿孔和切割質量的前提條件:氧氣的純度≥99.95%;透鏡和噴嘴的品質良好;材料的質量可靠(經鑒定, 材料的含氧化物和磷化物的指標合格,無噴漆);激光切割的模式穩定。1mm碳鋼的穿孔和切割參數如表1、表2所示(噴嘴直徑為2mm)。

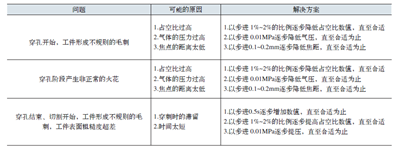

4. 激光切割中出現的問題及解決方案

激光切割的過程中,分為穿孔階段和切割階段。出現的切割質量問題,綜合下來主要受材料、切割速度、切割氣體及聚焦點等多個方面共同影響。穿孔和切割階段的問題和解決方案分別如表3、表4所示。

表1 穿孔參數

表2 切割參數

5. 結語

由于五軸聯動和激光束在加工過程中始終與工件表面垂直的特點,所以激光切割可實現多輪試定輪廓的一次切割完成。同時由于激光切割具有切割質量好、切割速度快、曲線尺寸容易控制、編程簡單的特點,使得激光切割的應用極大縮短了輪廓試定時間,改善了汽車零件送樣狀況。

表3 穿孔階段的問題和解決方案

表4 切割階段的問題和解決方案

同時我公司PEPS軟件的引進使用,解決了以往激光切割軟件使用的不便,使編程人員編制激光切割程序更加易于操作,合理避免激光頭的干涉碰撞問題,激光定位自動生成為生產車間提供了方便,改變以往塑料支架的制作,使激光夾具更利于加工和存放;同時減輕了操作人員的勞動強度。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息