摘要:高速往復(fù)走絲電火花線切割機(jī)床大錐度(≥±5°)切割時(shí),受到諸多因素的影響,尤其是電極絲采用導(dǎo)輪定位產(chǎn)生的結(jié)構(gòu)誤差的影響,加上切割時(shí)工作液不能很好地包裹住電極絲并隨著電極絲沿傾斜方向進(jìn)入加工區(qū)域,使其加工精度和表面粗糙度比直體切割時(shí)差很多,對(duì)于錐度零件的多次切割特別是大錐度零件的多次切割則顯得更加困難,其根本原因是沒有能夠保持電極絲空間位置及穩(wěn)定性的隨動(dòng)導(dǎo)絲器和噴水機(jī)構(gòu)。為此,設(shè)計(jì)了一種隨著電極絲傾斜能隨動(dòng)導(dǎo)絲并跟蹤噴液的六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)。通過試驗(yàn),在相同加工參數(shù)條件下,新型隨動(dòng)機(jī)構(gòu)與現(xiàn)有機(jī)構(gòu)相比,圓錐加工誤差從80μm減小到40μm,表面粗糙度Ra從4.059μm減小至3.495μm,多次切割后加工精度可以達(dá)到25μm(錐度±20°,工件厚40mm),表面粗糙度Ra達(dá)到1.670μm。

關(guān)鍵詞:高速電火花線切割;大錐度;隨動(dòng)機(jī)構(gòu);多次切割

0 引言

作為高速往復(fù)走絲電火花線切割(HSWEDM)機(jī)床的重要品種———錐度線切割機(jī)床已廣泛應(yīng)用于成形刀具、電火花成形加工用電極、塑料和橡膠擠出模、拉絲模、模具鑲拼件及多種零件(如斜齒輪、葉片等)的加工領(lǐng)域[1]。錐度工件特別是大錐度(≥±5°)工件切割時(shí),由于受多種因素(尤其是電極絲采用導(dǎo)輪定位產(chǎn)生的各種結(jié)構(gòu)誤差)的影響,加上大錐度切割時(shí)工作液不能很好地包裹住電極絲且不能隨著電極絲沿傾斜方向進(jìn)入加工區(qū)域,其加工精度和表面粗糙度比直體加工時(shí)差很多,切割過程中斷絲概率也較高,因此對(duì)于錐度零件的多次切割特別是大錐度零件的多次切割顯得更加困難。

1 、現(xiàn)有大錐度切割存在的問題及處理方法

1.1 現(xiàn)有大錐度結(jié)構(gòu)

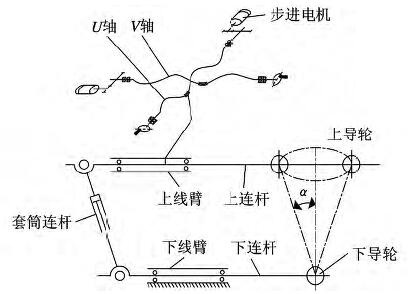

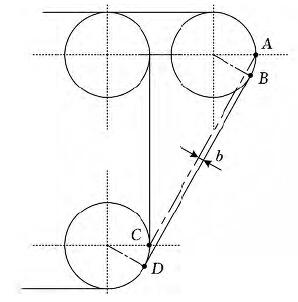

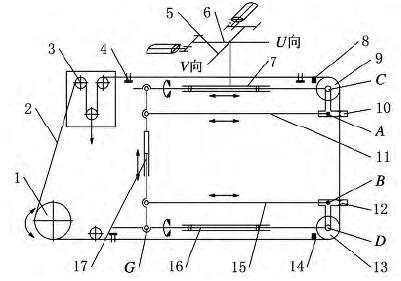

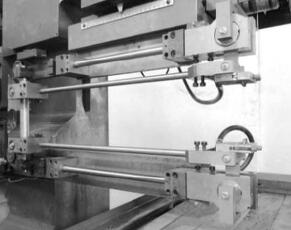

現(xiàn)有大錐度切割的HSWEDM 通常由普通四連桿擺動(dòng)式大錐度線架實(shí)現(xiàn),如圖1所示[2]。導(dǎo)輪在四連桿帶動(dòng)下可以在U 方向進(jìn)行平移及在V 方向進(jìn)行偏擺。采用導(dǎo)輪對(duì)電極絲進(jìn)行定位存在以下問題:首先會(huì)產(chǎn)生錐度切割時(shí)電極絲的交切誤差,如圖2所示。錐度切割過程中,當(dāng)進(jìn)行U 向平移時(shí),電極絲在導(dǎo)輪上的切點(diǎn)將從直體切割時(shí)的A、C點(diǎn)轉(zhuǎn)變成錐度切割時(shí)的B、D 點(diǎn),這就形成了實(shí)際電極絲位置和理論電極絲位置的誤差,即交切誤差b(圖2)。交切誤差隨著切割錐度的增大和導(dǎo)輪直徑的增大而加大。雖然交切誤差可以通過插補(bǔ)計(jì)算的誤差補(bǔ)償進(jìn)行修正,但由于大錐度切割時(shí)電極絲的空間位置的不穩(wěn)定和不確定性,誤差補(bǔ)償大多數(shù)情況下反而適得其反。因此,如需要進(jìn)行精密的大錐度切割時(shí),必須首先保持電極絲空間位置的一致性和穩(wěn)定性,采用導(dǎo)絲器對(duì)電極絲進(jìn)行限位是行之有效的方法。其次,采用導(dǎo)輪對(duì)電極絲進(jìn)行定位時(shí),噴水嘴為避免與

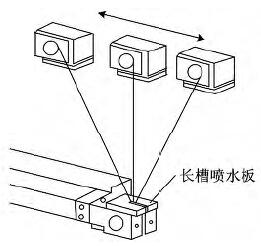

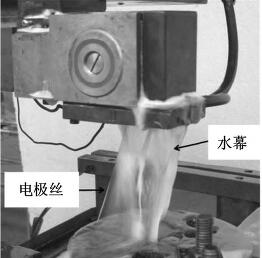

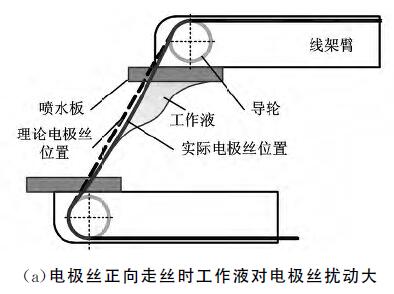

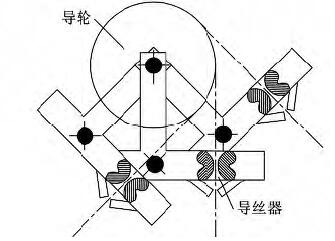

電極絲在U 方向平移時(shí)形成干涉,通常做成沿U方向長(zhǎng)槽式的多出水孔噴嘴,如圖3所示。此時(shí)對(duì)電極絲的冷卻無(wú)法保證工作液從噴嘴噴出后包裹住電極絲,且對(duì)電極絲產(chǎn)生擾動(dòng),如圖4所示。所以該方式對(duì)加工區(qū)域的冷卻效果很差,影響切割精度和表面質(zhì)量。

圖1 現(xiàn)有四連桿擺動(dòng)式大錐度線架

圖2 導(dǎo)輪定位U 向交切誤差示意圖

圖3 長(zhǎng)槽式噴水板結(jié)構(gòu)

圖4 U 向平移時(shí)電極絲單邊“水幕”現(xiàn)象

1.2 現(xiàn)有大錐度切割工作液擾動(dòng)分析

線切割加工的工作液都具有一定的黏度[3],在電極絲走絲時(shí),就會(huì)因電極絲的運(yùn)動(dòng)而產(chǎn)生剪切流動(dòng),這種流動(dòng)的根源在于流層間的黏性摩擦作用[4]。穩(wěn)定切割過程中,理想條件下工作液能夠均勻包裹住電極絲,如圖5所示。加工過程中為使極間蝕除產(chǎn)物能夠及時(shí)排除,需要保證放電間隙工作液具有較大流量[5]。流量大時(shí),由于工

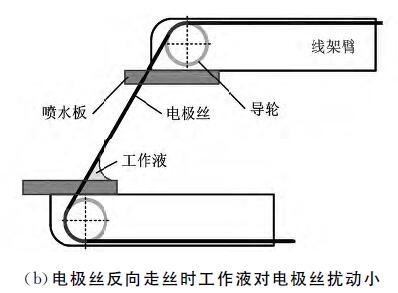

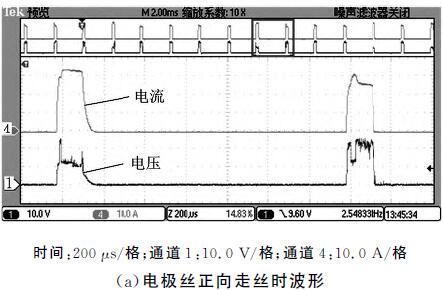

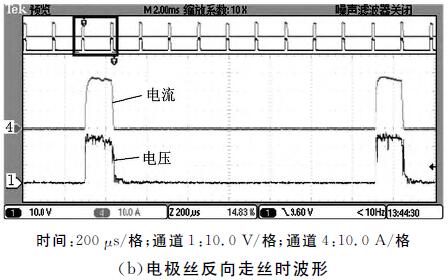

作液重力及水流的噴射壓力作用,工作液自身流向?yàn)榇怪庇诠ぷ髋_(tái)面方向,而錐度切割時(shí),電極絲傾斜一定的角度,工作液流向不平行于電極絲,因此對(duì)電極絲產(chǎn)生擾動(dòng)。正向走絲(電極絲由上向下走絲)時(shí),電極絲對(duì)工作液的剪切力垂直方向分力與工作液自身重力及工作液噴射壓力同向,電極絲傾斜一定角度時(shí),由于電極絲對(duì)工作液的剪切力作用,工作液在電極絲一側(cè)產(chǎn)生“水幕”(圖6a),對(duì)電極絲產(chǎn)生擾動(dòng),使加工不穩(wěn)定,加工時(shí)采集的放電脈沖波形如圖7a所示。電極絲反向走絲(電極絲由下向上走絲)時(shí),剪切力垂直方向分力與工作液自身重力及水流噴射壓力反向,避免了“水幕”現(xiàn)象產(chǎn)生,如圖6b所示,工作液對(duì)電極絲的干擾較小,脈沖波形如圖7b所示。

圖5 理想條件下工作液包裹電極絲

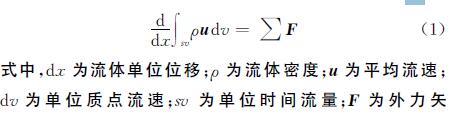

根據(jù)流體動(dòng)量定律:系統(tǒng)內(nèi)的流體動(dòng)量的時(shí)間變化率等于作用在系統(tǒng)上的外力矢量和[6],即

圖6 電極絲不同走向時(shí)工作液擾動(dòng)情況

圖7 錐度切割電極絲正反向走絲時(shí)脈沖波形(界面圖)量和。

式(1)中,等號(hào)左邊表示系統(tǒng)內(nèi)的流體動(dòng)量,等號(hào)右邊表示作用在系統(tǒng)上的外力矢量和。假設(shè)流體斷面速度為常數(shù),v1、v2分別為兩斷面速度。

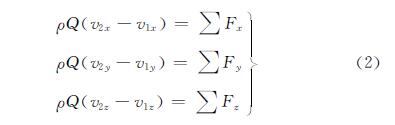

由于封閉系統(tǒng)中,流體單位時(shí)間內(nèi)流量Q恒定,所以各方向動(dòng)量方程為

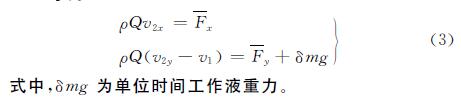

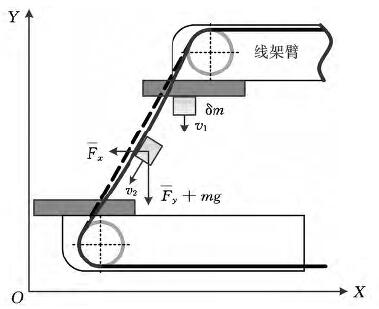

大錐度切割實(shí)驗(yàn)中,取單位時(shí)間工作液質(zhì)量為δm,初始速度取為v1,其方向垂直于工作臺(tái)面(圖8中Y 方向),到達(dá)電極絲時(shí)工作液速度可視為與電極絲速度相等,v2方向與電極絲方向平行,如圖8所示。圖8中,Fx、Fy分別為電極絲對(duì)工作液的剪切力在X、Y 方向上的投影。將上述條件代入式(2)可得

圖8 單位質(zhì)量工作液速度及受力模型

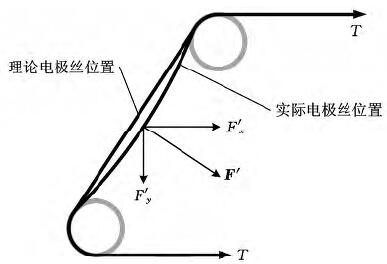

線切割加工過程中,電極絲可以抽象為兩端支撐的弦 ,其兩端受張緊力T 作用,如圖9所示。由牛頓第三運(yùn)動(dòng)定律可知,F′x=Fx、F′y=Fy,即在電極絲正向走絲時(shí),工作液在電極絲徑向方向存在一定作用力F′,使得錐度切割時(shí),電極絲正向走絲時(shí)偏離理論位置,從而嚴(yán)重影響工件表面質(zhì)量。

圖9 電極絲受力情況

2 、六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)原理

針對(duì)現(xiàn)有的HSWEDM 在切割大錐度工件時(shí)電極絲定位和噴水裝置不能實(shí)現(xiàn)隨動(dòng)導(dǎo)絲及噴水的問題,設(shè)計(jì)了一種六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu),其原理如圖10所示[8]。

1.絲筒 2.電極絲 3.恒張力機(jī)構(gòu) 4.寶石叉 5.V 向絲杠 6.U 向絲杠 7.上直線軸 8.上進(jìn)電塊 9.上導(dǎo)輪 10.上導(dǎo)絲器 11.上連桿 12.下導(dǎo)絲器 13.下導(dǎo)輪 14.下進(jìn)電塊 15.下連桿 16.下直線軸 17.套筒連桿

圖10 六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)結(jié)構(gòu)示意圖

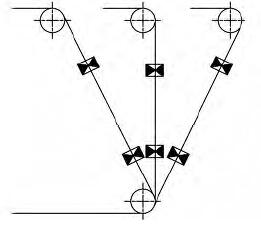

六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)U 向傳動(dòng)過程如下:在U 向電機(jī)的傳動(dòng)下,通過齒輪、絲杠6帶動(dòng)上直線軸7前后運(yùn)動(dòng)。此時(shí)整個(gè)上直線軸7和下連桿15的前后旋轉(zhuǎn)中心為下線臂后端點(diǎn)G。當(dāng)上直線軸7前伸或后退時(shí),上連桿11向前或向后運(yùn)動(dòng),通過轉(zhuǎn)動(dòng)點(diǎn)A帶動(dòng)上導(dǎo)絲器10繞旋轉(zhuǎn)中心點(diǎn)C順時(shí)針或逆時(shí)針旋轉(zhuǎn),如圖11所示,與此同時(shí)下連桿15在套筒連桿17的帶動(dòng)下也會(huì)向前運(yùn)動(dòng)并通過轉(zhuǎn)動(dòng)點(diǎn)B帶動(dòng)下導(dǎo)絲器12繞旋轉(zhuǎn)中心點(diǎn)D 順時(shí)針或逆時(shí)針旋轉(zhuǎn)。這樣的運(yùn)動(dòng)可以保證上下導(dǎo)絲器轉(zhuǎn)動(dòng)一個(gè)角度,使得導(dǎo)絲器內(nèi)的硬質(zhì)定位塊V形槽與電極絲始終重合。上連桿11與下連桿15的距離在運(yùn)動(dòng)過程中必然會(huì)產(chǎn)生伸長(zhǎng)和縮短變化,這些變化可以由套筒連桿17自動(dòng)伸長(zhǎng)和縮短來補(bǔ)償。U向的定位原理如圖12所示。在運(yùn)動(dòng)過程中電極絲的伸長(zhǎng)量由恒張力機(jī)構(gòu)3進(jìn)行補(bǔ)償,走絲系統(tǒng)的進(jìn)電由上下進(jìn)電塊8、14完成。

圖11 錐度頭U 向運(yùn)動(dòng)時(shí)隨動(dòng)噴水導(dǎo)絲器運(yùn)動(dòng)圖

圖12 U 向定位原理圖

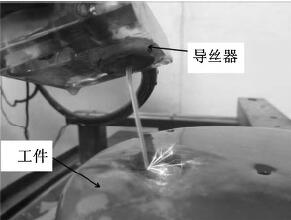

設(shè)計(jì)的六連桿大錐度隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)由于電極絲方向始終與導(dǎo)絲器中的V形槽重合,設(shè)計(jì)于導(dǎo)絲器上的噴水嘴噴出的工作液始終能包裹住電極絲并隨電極絲進(jìn)入加工區(qū),因此能起到很好的洗滌、冷卻和消電離作用[9],對(duì)加工精度、切割效率和表面質(zhì)量的提高起到積極作用。其機(jī)構(gòu)裝置與加工過程如圖13與圖14所示。

圖13 隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)實(shí)物裝置

圖14 隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)加工現(xiàn)場(chǎng)

3 、隨動(dòng)噴水及導(dǎo)絲加工工藝試驗(yàn)

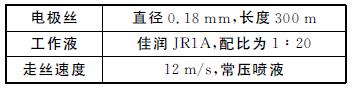

分別采用現(xiàn)有大錐度機(jī)構(gòu)與設(shè)計(jì)的隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)進(jìn)行錐度切割試驗(yàn)。試驗(yàn)條件如表1所示。

表1 試驗(yàn)條件

3.1 工件表面質(zhì)量影響

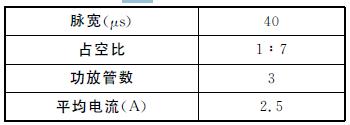

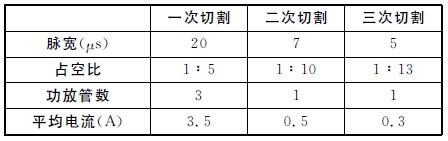

試驗(yàn)切割材料為厚20mm 的Cr12,切割形狀為20mm×20mm錐度±20°的四方錐體,試驗(yàn)參數(shù)如表2所示。

表2 切割電參數(shù)

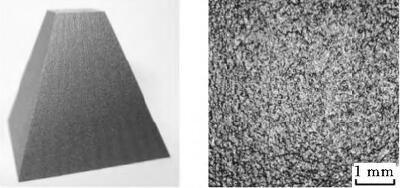

不同噴液條件下工件表面質(zhì)量如圖15~圖17所示。現(xiàn)有噴液方式下工件表面粗糙度Ra=4.976μm,隨動(dòng)噴液方式下工件表面粗糙度Ra=3.284μm。

圖15 工作液帶入量不足時(shí)工件表面形成燒傷

圖16 工作液擾動(dòng)時(shí)工件表面凹凸不平

圖17 隨動(dòng)噴液加工時(shí)工件表面平整

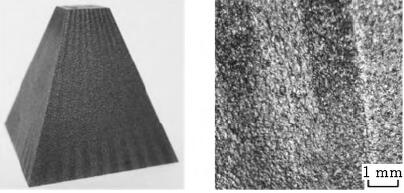

由圖15~圖17可知,現(xiàn)有大錐度噴液方式工作液帶入量不穩(wěn)定,當(dāng)加工區(qū)域工作液不足時(shí),極間蝕除產(chǎn)物沒有及時(shí)排出,導(dǎo)致工件表面得不到及時(shí)冷卻而出現(xiàn)燒傷;當(dāng)工作液流量較大時(shí),錐度加工中其噴射方向和電極絲走向角度時(shí)刻變化,工作液對(duì)電極絲的擾動(dòng)力發(fā)生變化,導(dǎo)致工件表面形成凹凸不平的表面;而隨動(dòng)噴水在保證加工區(qū)域洗滌性能的同時(shí)減小了對(duì)電極絲的擾動(dòng)力,工件表面平整均勻。

3.2 工件精度影響

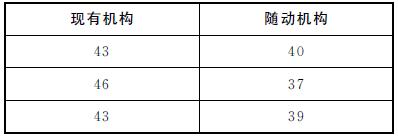

試驗(yàn)切割材料為厚20mm 的Cr12,切割形狀為底徑20mm、錐度±20°的圓錐體。試驗(yàn)參數(shù)同表2。切割工件精度如表3所示。

表3 不同機(jī)構(gòu)切割工件圓度誤差值μm

隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)切割大錐度工件時(shí)電極絲始終垂直穿過導(dǎo)絲器,由導(dǎo)輪跳動(dòng)和工作液擾動(dòng)形成的擾動(dòng)產(chǎn)生的振動(dòng)通過導(dǎo)絲器的阻尼作用減弱消除[10],電極絲空間穩(wěn)定性和一致性得到保證,零件加工精度相對(duì)現(xiàn)有機(jī)構(gòu)有所提高。

3.3 大錐度多次切割影響

試驗(yàn)切割材料為厚40mm 的Cr12,切割形狀為底徑40mm、錐度±20°的圓錐體。試驗(yàn)參數(shù)如表4所示。

表4 多次切割電參數(shù)

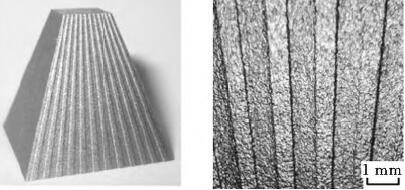

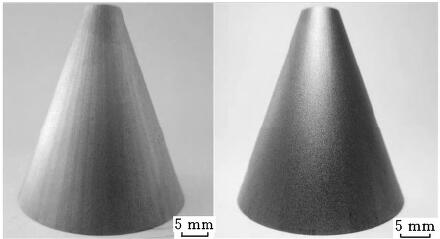

多次切割工件表面紋理如圖18所示。兩種機(jī)構(gòu)切割工件表面粗糙度和精度如表5、表6所示。

(a)現(xiàn)有機(jī)構(gòu)多次切割工件表面紋理 (b)隨動(dòng)機(jī)構(gòu)多次切割工件表面紋理

圖18 不同大錐度機(jī)構(gòu)切割工件表面

表5 兩種機(jī)構(gòu)切割工件表面粗糙度 Ra μm

表6 兩種機(jī)構(gòu)切割工件圓度誤差值 μm

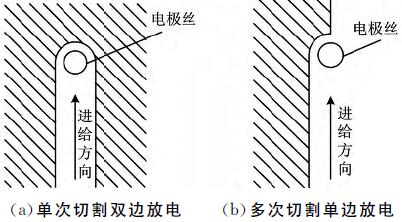

多次切割過程中,一次切割是雙面對(duì)稱余量加工,此時(shí)電極絲是在一個(gè)封閉的環(huán)境中進(jìn)行切割加工的,對(duì)電極絲振動(dòng)的阻尼作用較大,同時(shí)有利于電極絲在切縫中的穩(wěn)定[11];而第二次切割是單邊余量加工,加工時(shí)作用在電極絲上的放電力是不對(duì)稱的,電極絲兩側(cè)的阻尼狀態(tài)也不一樣,此時(shí)切縫對(duì)電極絲振幅的約束作用大大減弱,如圖19所示[12]。現(xiàn)有機(jī)構(gòu)大錐度多次切割,由于沒有能夠保持電極絲空間位置及穩(wěn)定性的機(jī)構(gòu),加上工作液對(duì)電極絲的擾動(dòng)力,電極絲振動(dòng)影響加大,多次切割工件表面效果很差。

圖19 多次切割放電與單次切割放電的區(qū)別

隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)大錐度切割過程中工作液噴射方向始終與電極絲平行,且導(dǎo)絲器減小了電極絲的振動(dòng),多次切割過程中能夠保持電極絲空間位置的穩(wěn)定性,使多次切割電極絲重復(fù)定位精度提高,能夠?qū)崿F(xiàn)多次切割,大大提高了工件表面質(zhì)量及精度。

4、 結(jié)語(yǔ)

本文通過對(duì)現(xiàn)有電火花大錐度切割機(jī)構(gòu)與隨動(dòng)導(dǎo)絲及噴水大錐度切割機(jī)構(gòu)的分析,討論了現(xiàn)有大錐度機(jī)構(gòu)存在問題,并提出相應(yīng)的解決措施;通過對(duì)比試驗(yàn)驗(yàn)證了隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)結(jié)構(gòu)的合理性。設(shè)計(jì)的隨動(dòng)導(dǎo)絲及噴水機(jī)構(gòu)能夠保證工作液的洗滌性能,在穩(wěn)定電極絲空間位置作用的同時(shí)可減小對(duì)電極絲的擾動(dòng)和干涉作用,大大提高了電火花大錐度切割工件的表面質(zhì)量及精度。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別