溫度致絲杠伺服系統直線度誤差研究

2017-7-5 來源:天津商業大學機械工程學院機械系 作者:陳誠,陳瑞,周丹丹

摘要:滾珠絲杠副是精密伺服驅動系統核心零部件,隨著絲杠運行,溫度升高會導致絲杠單軸伺服系統直線度誤差增加。為了明確該誤差及其產生規律,建立滾珠絲杠副熱誤差模型,分別對滾珠絲杠副的熱源、溫度場以及熱誤差模型進行了研究。根據滾珠絲杠副的結構特點,確定其內部熱源及溫度場分布規律,分析熱誤差的特性。設計實驗,檢定溫度變化前后的直線度誤差,設定5min間隔分段運行,明確溫度和直線度誤差的變化過程及規律。實驗結果表明,隨著溫度升高,絲杠直線度誤差隨著絲杠本身的彎曲狀態會出現更為明顯的彎曲,剔除絲杠自身存在的直線度誤差和檢定過程中斜率誤差后,直線度誤差增加了11.4μm。本文得到絲杠直線度誤差隨溫度變化的規律,可以應用于其他空間驅動系統整體幾何誤差的檢定和補償,具有較強的工程應用前景。

關鍵詞:滾珠絲杠;熱誤差;直線度誤差;誤差檢定

1.引言

滾珠絲杠副是精密伺服驅動系統的核心零部件,實現驅動及精密定位,針對伺服驅動系統的高速高精度發展,要求滾珠絲杠具有更高的精度[1-3]。研究滾珠絲杠驅動系統熱誤差及其變形規律,是提高驅動系統精度、速度性能的關鍵。國內外眾多學者針對滾珠絲杠驅動系統熱誤差,已經進行了大量研究。利用改進集總熱容法,建立模型,分析滾珠絲杠副定位誤差。針對絲杠支撐狀態,分析得出 絲杠、軸承溫升與熱變形是非線性相互耦合的變化。以及多變化熱源作用下絲杠的復雜熱特性[4-6]。

以上方法多針對熱變形產生的絲杠定位誤差,并利用不同理論和絲杠熱誤差經驗模型預測溫度敏感點和絲杠軸向熱變形的關系。而對于絲杠在熱膨脹之后產生的直線度誤差并沒有太多的關注。在某些二維和三維驅動系統中,X、Y、Z3軸驅動系統是通過單軸驅動裝置的相互連接來實現二維和三維運動的。因此支撐其他軸驅動系統的直線度誤差會傳遞到被支撐軸,耦合成其成軸軸向的定位誤差。本文以絲杠溫度場模型為基礎,結合非線性熱膨脹特性,研究雙端支撐絲杠在溫度變化后,變形引起的直線度誤差變化規律。

2.滾珠絲杠副溫度場及熱變形模型

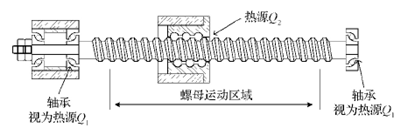

滾珠絲杠副產生熱變形的重要熱源是絲杠與螺母間的摩擦發熱以及兩端支撐軸承摩擦發熱,如圖1所示。

圖1 滾珠絲杠副的主要熱源

根據本文所用滾珠絲杠副的結構特點,將其傳熱特性簡化為長度為L 的一維桿傳熱模型。由圖1可知,移動螺母處的摩擦熱源可以簡化為一個往復運動的移動點熱源,而支撐軸承的摩擦熱源簡化為一個固定熱源。如圖1所示,絲杠軸向長度l遠大于其直徑2R0,為了便于研究,忽略徑向溫差,視其為只存在軸向溫度梯度的一維導熱體,絲杠熱傳導方程為[7-8]:

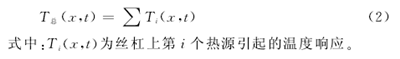

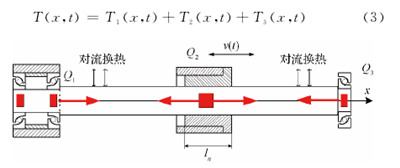

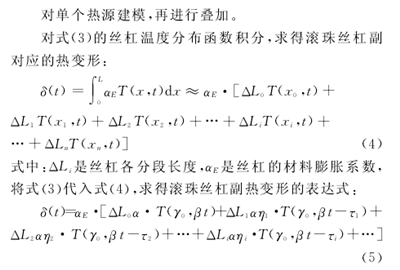

絲杠的溫度響應由多個熱源作用產生。由于熱傳導方程式(1)忽略了輻射以及傳熱時存在的非線性因素,式(1)是線性偏微分方程,滿足疊加原理[8]。即多個熱源同時作用下,絲杠的溫度響應等效于各個單熱源作用下絲杠的溫度響應的線性疊加,如式(2)所示:

絲杠螺母系統如圖2所示,可認為該系統自身包含3個熱源。1)軸承和電機可看成是熱源 Q1,絲杠溫度響應為T1(x,t)。2)螺母移動發熱視為熱源 Q2,實驗設定,螺母在絲杠某確定范圍內往返規律運動,故 Q2可以看成固定熱源,溫度響應為 T2(x,t)。3)遠端支撐螺母熱源 Q3,絲杠溫度響 應 為 T3(x,t)。得到絲杠溫度分布模型,如式(3)所示:

圖2 滾珠絲杠副的一維桿傳熱模型

當滾珠絲杠工作摩擦生熱,發生熱膨脹,且絲杠兩端軸承為預緊雙端支撐形式,絲杠熱膨脹之后會發生彎曲形變,通過搭建激光干涉儀實驗系統,可以測量絲杠在熱變形后的直線度誤差,進一步研究該彎曲形變的規律。

3.絲杠驅動系統直線度誤差檢定實驗

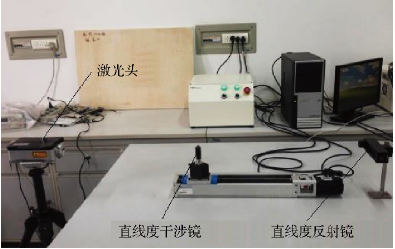

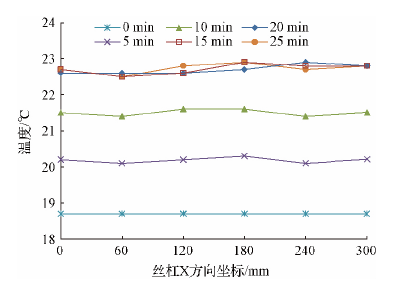

設計實驗,對絲杠溫升之前及熱變形后直線度誤差進行檢定,利用 RenishawXL-80激光干 涉 儀 直 線 度 誤 差 組件檢測。溫度傳感器采用 PT100鉑電阻,溫度采集精度0.1℃,數據采集,選用 NI信號采集卡。精密絲杠驅動實驗室直線度檢測,如圖3所示。實驗過程中螺母在絲杠上來回 往 復 運 動,絲 杠 總 長 度 為 320 mm,運 行 區 間 為300mm,螺母運行速度為60mm/s。在 X 軸運動方向上存在Y、Z 兩 個 方 向 的 直 線 度 誤 差。分 別 搭 建 直 線 度 鏡組,檢定 X 軸在Y、Z 兩個方向的直線度誤差。利用溫度傳感器采集絲杠溫度數據,從絲杠靠近電機端運行起點開始測量,每隔60mm 取測量點。共得到絲杠6個位置的表面溫度。運行前初始狀態采集原始溫度,運行起始后,每隔5min采集一次實驗數據。包括各點溫度值和驅動平臺在Y、Z 方向的直線度誤差。絲杠表面溫度變化如圖4所示,當絲杠運行到20min之后,在環境溫度和運行條件不變的前提下,絲杠表面和外界熱交換達到平衡,絲杠溫度趨于穩定。搭建激光干涉儀光路系統測量 X 軸在Y 方向的直線度誤差。實驗初始采集絲杠6點溫度值,并采集在初始溫度時絲杠的初始直線度誤差,利用激光干涉儀軟件剔除驅動系統和激光光路的斜率誤差,只保留驅動系統兩端對零。

圖3 精密絲杠驅動實驗臺直線度檢測

圖4 絲杠溫度變化后再運行區間的直線度誤差

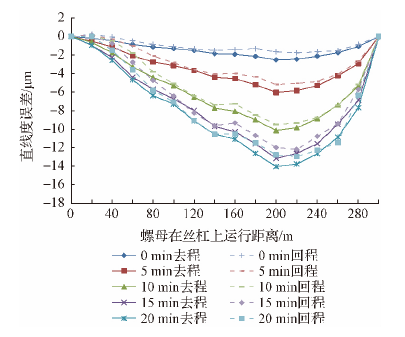

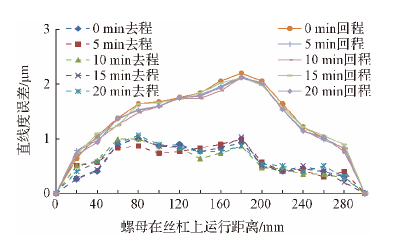

起始狀態Y 方向直線度結果如圖5所示,0min曲線顯示,最大值為2.2μm,由于絲杠本身制造和裝配存在直線度誤差。

圖5 絲杠Y 方向直線度誤差

驅動系統開始運行,實驗過程中螺母在絲杠上來回往復運 動,絲 杠 總 長 度 為 320 mm,螺 母 往 復 運 行 區 間 為300mm,給定螺母運行速度為60mm/s。程序設定,螺母連續運行5min后停止,在停止前采集最后一個往復來回的直線度誤差,停止后,迅速采集絲杠上6個分布點的溫度。之后立刻運行下一個5min的往復運動周期。重復進行上述實驗,直到20min,絲杠溫度達到和外界環境的溫度平衡。絲杠的形變也達到穩定狀態。絲杠的直線度誤差變化如圖5所示。絲杠溫度變化和形狀變化集中在前15min,且形變和溫度變化的趨勢呈現合理的一致性,隨著溫度的增高,絲杠會出現膨脹,當溫度趨于穩定,絲杠的形變也隨之穩定。如圖6所示,絲杠在起始階段和運行溫升形變后的直線度誤差。在兩端軸承的作用力下,絲杠在原來彎曲的趨勢下,呈現更為明顯的扭曲,體現在直線度誤差的明顯變化。

圖6 絲杠Y 方向起始及溫升后直線度誤差

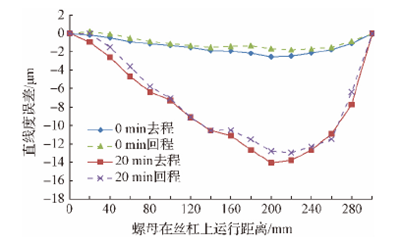

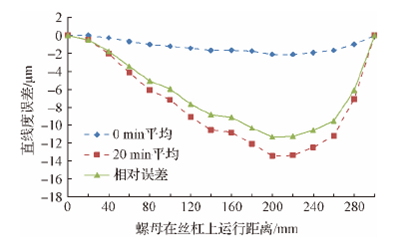

為了更加明確直線度誤差的變化,將起始階段和20min后,絲杠單程來回行程的直線度誤差平均,如圖 7所示。對該兩項平均誤差做差,得到絲杠整體直線度誤差的相對變化。為絲杠在溫度變化后,純粹由溫度變化引起的直線度誤差。可以看到,溫度變化對絲杠形變會帶來影響,當絲杠兩端存在支撐軸承,絲杠不能自由伸長的時候,會產生膨脹后的彎曲,引起直線度誤差的變化,本實驗結果驗證該實驗條件下,絲杠有溫度升高帶來11μm 的直線度誤差。

圖7 絲杠Y 方向直線度誤差平均值及相對變化

單軸伺服驅動系統存在兩個方向的直線度誤差,調整激光干涉儀鏡組的方向,重復上述實驗,來檢定該驅動系統在Z 方向上的直線度誤差,包括初始直線度誤差和隨溫度變化后的直線度誤差。實驗結果如圖8所示。可以看出絲杠在Z 方向的直線度誤差變化不明顯。

圖8 絲杠Z 方向直線度誤差

4.結論

滾珠絲杠驅動系統在運行過程中,螺母軸承等環節存在摩擦生熱,絲杠發生熱膨脹,在絲杠兩端軸承固定支撐的前提下,熱伸長的絲杠會在本身存在直線度誤差的基礎上發生更為明顯的扭曲,體現在直線度誤差的變化上。本文實驗系統為單軸伺服驅動系統,利用激光干涉儀搭建誤差實驗系統,檢定該單軸驅動系統在運行過程中垂直運行軸向兩個方向的直線度誤差。首先檢定絲杠在初始沒有溫升的條件下,本身存在的固有直線度誤差。通過消除斜率計算,到實驗用絲桿本身存在2.2μm 的直線度誤差。絲杠運行后,間隔5min采集絲杠溫度變化及絲杠的直線度誤差。隨著溫度升到,絲杠直線度誤差隨著絲杠本身的彎曲狀態會出現更為明顯的彎曲,最大直線度誤差達到13.7μm。可以看出,隨著溫度的變化,直線度誤差增加了11.4μm。本實驗檢定的單軸直線度誤差會耦合到二維和三維驅動結構的整體誤差中,而本文得到絲杠直線度誤差隨溫度變化的規律,可以應用于其他空間驅動系統整體幾何誤差的檢定和補償,具有較好的工程應用前景。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息