光纖激光切割機特殊工藝設定對切割質量的影響

2017-7-27 來源: 江蘇揚力數控機床有限公司 作者:田 輝 ,李 妮 ,翟東升

摘要:通過對激光切割機切割質量的大量試驗研究,從激光切割加工特殊工藝要求來分析穿孔技術、引線設置和拐角設置等特殊工藝設定對切割質量和加工效率的影響。

關鍵詞:激光切割機;特殊工藝;切割質量;脈沖穿孔;引線設置;拐角設置

就金屬板材加工而言,采用激光切割工藝可節約昂貴的模具費用,縮短加工周期,對新產品開發、單件小批量生產和多品種輪番生產有著明顯的優勢。 本文基于在切割應用方面的使用經驗,介紹影響切割質量的主要因素之外的穿孔技術、引線設置和拐角設置三方面工藝參數對切割質量的影響。

1.穿孔技術

任何一種熱切割技術(如激光加工、等離子加工、火焰切割等),除少數情況可以從板材邊緣開始外,一般都必須在金屬板材上預穿一小孔,然后進行后續加工。穿孔質量的好壞直接影響到切割輪廓的質量,特別是輪廓尺寸接近板材厚度的小輪廓;其次,穿孔時間長短也直接影響到切割加工的生產效率,所以穿孔技術是激光切割加工的關鍵技術。常見的穿孔方式有以下三種。

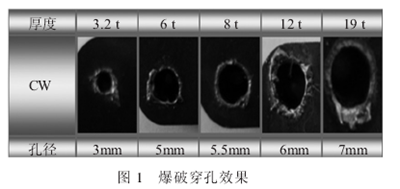

1.1 爆破穿孔

如圖 1 所示,爆破穿孔又稱為直接穿孔(CW 方式),利用激光光束的連續性的工作原理,在加工材料的表面的某個地方,形成一個凹坑,然后根據激光束以及同軸的輔助氣體的加入,形成一個孔型,再根據設備以及材料的對位差,形成穿孔縫隙,最終完成整個爆破穿孔過程。

此穿孔過程中產生縫隙的大小跟板材的厚度成正比。加工材料越厚,其穿孔的縫隙就越寬,造成的材料浪費越大。爆破穿孔的優點是可以大幅度提高穿孔時間,從而提高生產效率,缺點是在穿孔時,會發生大量熔融金屬向上噴的現象,容易污染光纖激光切割頭中的保護鏡片,同時厚板切割加工小孔(直徑<板厚)時,由于穿出來的孔的直徑可能會超過所需要切割輪廓的直徑,會導致產品報廢。

1.2 脈沖穿孔

脈沖穿孔采用的是激光束中最強大的高峰值的脈沖激光進行穿孔,脈沖激光束的功率可以達到額定功率的 2.5 倍左右,能夠使加工材料熔化甚至汽化。脈沖激光利用的是逐步深入的工作原理,對于厚型材料的加工,不影響切割效果,只是切割速度變慢,因此在加工質量方面,要高于爆破穿孔,如圖 2 所示。當碳鋼材料的板厚在10mm 以上時,使用脈沖穿孔則加工時間會急劇增加。

從理論上講,通常可以改變穿孔的條件有焦距、噴嘴位置、氣體壓力等,但實際上由于時間太短,改變以上的可能性不大。在實際生產中主要采用改變激光平均功率的方法實現。具體方法有以下三種①改變脈沖占空比;②改變脈沖頻率;③同時改變脈沖占空比和頻率。實際結果表明,第③種效果最好,穿孔質量比較高而且穩定。

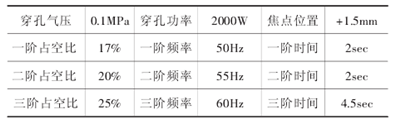

表 1 是揚力 ML-3015F(IPG 2000W)碳鋼 12mm脈沖穿孔工藝數據(三階穿孔工藝)。

表 1脈沖穿孔工藝數據表

1.3 變焦穿孔

變焦穿孔的原理是切割頭上方安裝變曲率半徑鏡片(VRM),在穿孔過程中適時改變鏡片的曲率半徑從而改變焦點的相對位置,達到節省穿孔時間、提高穿孔效率和穩定性的目的。大量的穿孔試驗數據表明,該穿孔方式比上述兩種方式效率可提高 20%以上。其缺點是由于頻繁改變曲率半徑大小,鏡片長時間使用容易損壞,鏡片的制造成本也比較高,目前沒有能夠得到大批量應用。綜上所述,激光切割加工穿孔工藝無非采用上述一種或多種的組合,需根據實際情況進行選擇。考慮到熱效應對切割加工的影響,有時還需要采用預穿孔技術或者間隔穿孔技術來切割產品,以便加工出優質的產品。

2.引線設置

在正常切割過程中,通常采用 CW 模式進行穿孔。該類型穿孔時間短,但正如以上所述,該方式會產生一個比脈沖穿孔更大的孔。因此,起切穿孔的位置通常選在輪廓的外邊。穿孔和實際輪廓之間的切割線稱之為引入線,結束時出來的那部分切割線稱之為引出線。引入/引出線的設置對切割加工質量也至關重要,引線設置主要分為引線長度和引線類型兩方面。

2.1 引線長度

由于穿孔過程中會產生大量的熱量,在切割實際輪廓之前盡可能將熱量散發掉是非常關鍵的,特別在切割小的內輪廓時尤為重要,處理不當會導致無法切割。試驗表明引線長度取決于板材厚度和孔的直徑,表 2 為 ML-3015F 機型的參考數據表。

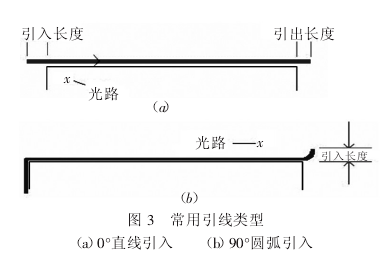

2.2 引線類型

激光切割加工為熱加工類型,切割過程中功率大小、輔助氣體氣流的穩定性、噴嘴的新舊程度甚至機床本身的運動性能均會影響切割加工質量和切割精度,從理論上分析任何方式的引入均能夠滿足切割要求,為了彌補上述因素對切割的影響,自動編程軟件中可以設置多種引線類型來避免切割缺陷。引線類型有直線、圓弧、直線+圓弧、徒手直線等,同時還能夠對單獨的直線和圓弧進行任意角度設置。常用的引線類型如圖 3 所示。

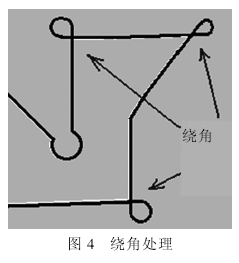

3 拐角設置

在切割碳鋼板材時,由于機床運動軸在拐角處的加減速和輔助氣體氣流的影響,會導致直角處出現不同程度的燒傷;在切割不銹鋼板材時,若不進行處理,會出現拐角處有比較大的切割毛刺現象。為此,需要對切割路徑進行優化,采取倒角或者拐角設定的方式來避免燒傷和毛刺。對拐角設定倒角半徑除了可減少毛刺產生外,還使軸移動的動態性能更好,同時熱影響區減少。最優倒角半徑 R=板材厚度/10,但不小于 1mm。對于用戶工件有特殊要求的情形,不允許在拐角處進行圓角處理,此時需要采用如圖 4 所示的拐角設置 (繞角處理)方式達到最理想的切割效果。

4.小結

激光切割加工是一種非常復雜的加工工藝,有多種因素影響切割質量和加工效率。本文只針對在實際切割加工中常用的穿孔方式、引線設置和拐角處理等方面設定來分析影響切割質量的因素。大量的切割加工表明,處理好以上設定,對切割質量的提高有很大的幫助作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com