薄板零件成組加工技術研究及應用

2018-6-14 來源:中車唐山機車車輛有限公司 作者:王宏圖 張乙宙 李春來 劉洋 郭繼祥

摘要:隨著城市軌道交通事業的發展,軌道車輛需求的逐漸增多,由于軌道車輛自身特點,車輛的大中型構架均為焊接結構,焊接背板是焊接工藝必要組成部分,焊接背板是一種薄板件,厚度為 1-4mm,在焊接過程需求量非常大,一臺構架焊接需要加工 64 個環形焊接背板,且需要機械加工來滿足其精度要求,但是加工時采用液壓夾持會使薄板件變形,手動單個裝夾會嚴重影響生產效率。在此情況下將研究成組技術應用于數控車床,解決了加工效率低的問題;同時根據薄板件設計專門支撐和定位結構,增加了加工過程的穩定性,滿足了一次裝夾便可完成多個環形背板的加工任務,縮短了工藝流程,提高了生產效率。

關鍵詞:成組技術;薄板零件;加工;焊接背板

0 引言

隨著城市軌道交通市場的發展,軌道車輛需求的逐漸增多,由于軌道車輛自身特點,車輛的大中型構架均為焊接結構。焊接背板是焊接工藝必要組成部分,焊接背板是一種薄板件,厚度為 1-4mm,在焊接過程需求量非常大,一臺構架焊接需要加工 64 個環形焊接背板,且需要機械加工來滿足其精度要求。在此情況下將研究成組技術應用于數控車床,解決了加工效率低的問題。

1 、薄板件成組技術研究

經過統計分析,不同環形背板,盡管其結構、尺寸不同,但可以將其視為相似件,例如某種制動導柱背板基本尺寸為 66×5mm、66×3mm、66×2mm,加工精度為±0.2mm。故此在機械加工時,將將多種背板按照其尺寸的相似性分類成組,然后按照零件組擬定成工藝規程,選擇工藝裝備,下達生產任務組織批量加工。同時改變車間的生產組織和管理模式,由傳統的按照產品組織生產、加工質量由專門人員控制改為多種產品混線作業,一工多能的方向發展

2 、薄板件成組加工工裝制造和應用

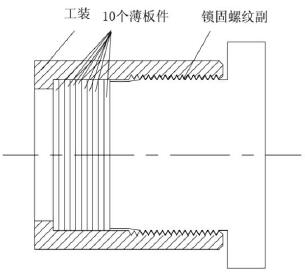

由于薄板件厚度小、壁薄,徑向只能承載不大于 0.5t壓力,輕微的裝夾力都會導致工件翹曲,故此采用軸向(厚度方向)壓夾方式,通過鎖緊螺栓施加壓力來鎖定制動導柱背板,保證鎖緊有效和夾持穩定性。在工件定位方式上,采用機械圓周定位,定位圓周內腔的直徑與薄板件外徑差值不大于 0.2mm,保證了定位的準確性。

在工裝長度方向上,內腔容納長度的長度為 45mm,保證了一次裝夾即可完成多個薄板加工要求,實現成組加工提高了加工效率。如圖 1 所示。

圖 1 車削成組加工工裝示意圖

3 、薄板件成組加工工藝參數設定

環形薄板件加工時會優先選用車床,車床加工成本低、效率高,但成組薄板件和單個實體零件相比,車削工藝參數需適當調整。車削用量選定原則根據實際工況選擇切削深度、進給量、切削速度,并兼顧刀具耐用度。合理擇切削用量,需綜合考慮生產率、加工質量和加工成本。薄板件剛性偏低,適合采用較小的切削深度和進給量,采用較高的切削速度。線速度設定為刀片廠商推薦最低值得80-95%。

4 、薄板件成組加工優點

①生產效率高。合理設計的工裝內腔深度可保證了一次裝夾即可完成多個環形柱背板加工要求,極大提高了加工效率。②工藝準備周期短。采用機械圓周定位,只需根據不同的板件放入工件即可實現定位,無需找正,且只需要一次對刀即可,工件二次裝夾后不需要反復校正 0 點。③生產成本低。工裝為機械結構,易于制造且免維護,螺紋鎖緊力大,自鎖性好,工裝材料為 45 鋼,穩定性好,避免了因為大量制造專用工裝帶來的附加成本。

5 、結論

薄板件成組加工技術研究及應用,解決了加工薄壁件效率低,工藝準備周期長的問題;縮短了工藝流程,提高了加工效率;降低了專有工裝帶來的附加生產成本。該方法的不僅可滿足大批量薄板件的生產,也可向異形件、焊接件等零部件制造推廣,對提升企業的競爭力有著很好的實用價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息