摘要: 針對激光切割機切割頭支架加工精度不穩定問題,分析得出當前設備和夾具是產生加工誤差的主要原因; 通過更換加工設備和專用夾具,使得產品合格率提高到 97% ,加工成本降到原來的61% ,減少了對高性能機床的依賴,極大提高了經濟效益,且在同類零件加工中具有一定的推廣價值。

關鍵詞: 加工中心; 夾具設計; 加工工藝; 激光切割機

0 引言

激光切割機是一種新型的切割工具,采用不可見的光束代替傳統的機械刀,具有切割速度快,加工精度高,加工成本低等特點。切割頭支架( 以下簡稱為支架) 是組成激光切割機的關鍵部件,其加工與組裝精度直接影響到切割的精度。蘇州某激光有限公司有多年的激光切割機生產經驗,支架零件的月需求量在200 ~ 300 件之間,因受公司設備工藝的限制,一直采用外包的生產方式,但支架零件精度不穩定,加工費用昂貴。為提高經濟效益及支架質量穩定性,公司決定優化加工工藝的方法,完成該支架零件的加工。本文

通過對機床、夾具、刀具等方面進行分析與研究,提出了解決該問題的有效辦法。

1 、支架加工技術分析

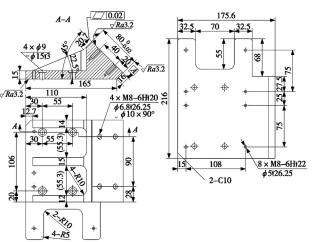

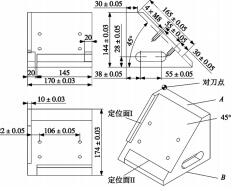

支架零件如圖 1 所示,有兩處尺寸直接對設備精度造成影響,一個是平面度 0. 02mm,另一個是長度800- 0. 02mm,這兩尺寸與工件的底面夾角均為 45°,受支架結構影響,加工精度難以保證[1]。

圖 1 支架零件圖

圖 2 毛坯零件圖

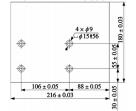

根據市場鋁材的規格,支架毛坯選用 70mm 厚度的 LY12 板材,經鋸割后的尺寸為 226 × 185 × 70mm,用銑床銑削六個平面尺寸到 216 × 180 × 68mm,制作 4個工藝孔[2],如圖 2 所示,再采用四軸加工中心完成,原加工工序如表 1 所示。

表 1 支架原加工工序( 四軸加工中心)

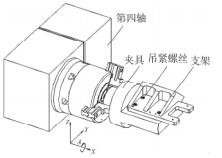

由表 1 可見,前期制作的毛坯利用 4 個吊緊螺絲通過制作的工藝孔固定于如圖 3 所示的夾具上,在四軸加工中心 A 軸的轉動下,能夠完成支架各部位的加工[3-4],主要加工工序分為三個階段。

( 1) A = 0°在第四軸 A = 0 時,利用端銑刀完成外輪廓的粗精加工,再用定位鉆、鉆頭和絲錐完成 5 個 M6 螺紋的加工。

( 2) A = 45°在第四軸 A = 45°時,原 45°斜平面理論上已經成為水 平 面,利用面銑刀完成平面銑削,保 證 平 面 度0. 02mm 達 到 圖 樣 要 求; 再 用 端 銑 刀 粗、精 加 工 輪廓[5],確保尺寸精度在 800-0. 02 mm 公差范圍內。

( 3) A = 180°在第四軸 A = 180°時,主要是利用定位鉆和鉆頭完成剩下的 3 個 M6 螺紋的底孔加工,為手動攻絲完成最后的工序做好準備。

2 、影響因素分析

通過以上三個環節,利用四軸加工中心能夠完成支架零件的加工。通過對原加工工序及檢測數據分析,得出以下兩個方面是影響加工精度的主要因素:

( 1) 如圖 3所示,受支架零件本 身 結 構 的影響,夾具安裝于 A 軸轉臺,沿著 A 軸方向尺寸越長,轉臺的轉動精度及剛性對加工精度的影響會隨之放大;

圖3 四軸裝夾加工狀態圖

( 2) A 軸轉臺依靠三爪卡盤夾緊夾具,三爪卡盤使用久了,隨著卡盤的磨損三爪會出現喇叭口狀,三爪也會慢慢偏離 A 軸轉臺中心,由夾具影響到支架,造成支架的形位公差增大,精度難以保證[6]。

3 、支架夾具設計及加工

綜上所述,在原方案中,支架零件在四軸加工中心上能夠完成加工,但加工誤差難以避免,且目前該公司只有兩臺三軸的加工中心,不具備四軸加工能力,如在現有的立式加工中心上完成該支架的加工,需從工藝著手提出新的加工方案,以解決該項加工難點。

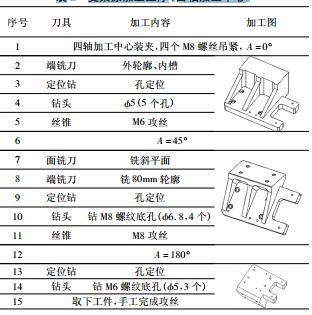

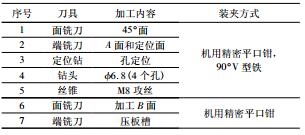

圖4 新工藝夾具零件圖

經過研究,新工藝在 A =0°和180°時采用精密機用平口鉗裝夾,在A =45°時,需設計專用夾具來實現。此處有兩個問題需要 解 決,一是支架的半成品夾具設計 定 位 問題; 二 是 支架半成品的工件坐標系設定及對刀問 題[7],參考支架在四軸上的加工狀態,設計了如圖4 所示的夾具[8],該夾具左右兩側設置了壓板槽,可利用壓板固定于加工中心工作臺,夾具實物如圖5 所示,設置了兩個側面( 定位面Ⅰ、定位面Ⅱ) 作為定位面,與支架半成品已加工的臨近兩側面對應,4 個螺絲吊緊固定,夾具的左前點作為對刀位置,按照圖 3 中的尺寸,只要加工前對刀時輸入夾具和支架相應的數據( 在夾具設計之初考慮) 就能完成工件坐標系的設定,實現數控裝置的自動加工[9]。

夾具毛坯材料采用 Q235,具體加工工序如表 2 所示,先將夾具毛坯放置于 90°的 V 型鐵中,再用精密機用平口鉗夾持毛坯的兩個側面,完成 45°面、A 面、定位面和螺紋孔的加工。需要加工的 45°斜面基本處于水平狀態,保證了該斜面的加工精度和表面質量,即使 V型鐵存在誤差,也影響不了 A 面與 45° 面的夾角 精度[10]。其次,利用已加工 A 面定位,平口鉗夾持兩側面,完成 B 面加工; 最后,平口鉗夾持 A、B 面,完成壓板槽的加工。

表 2 夾具的加工工序

4 、對比分析

兩種加工方案比較,主要有以下幾點區別:

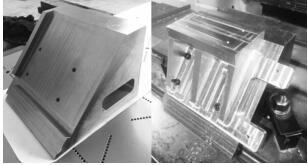

( 1) 原方案中設備采用了四軸加工中心,新方案根據支架結構制作了新夾具,采用了常規的三軸加工中心,減少了對高性能機床的依賴。如圖 6 所示,支架在三軸加工中心加工狀態圖。

圖 5 夾具實物圖 圖 6 支架加工圖

2) 新方案利用了公司閑置機床,盤活了固定資產,原外包單個支架零件加工費用為 1380 元,現公司自己生產,成本僅為 850 元,此項每年為公司綜合節約資金約 150 萬,有效提高了經濟效益。

( 3) 因公司采用專人生產,尺寸精度得到大幅度提高。經三坐標檢測,支架零件合格率達到 97% ,排除了外包加工帶來的精度不穩定和交貨時間難以保證等不利因素,提高了激光切割機的加工精度,使產品品質得到了保證。

5 、結束語

加工工藝在生產中占有極其重要的地位,根據支零件的特殊結構,利用三軸加工中心和夾具的組合,減少了對高性能機床的依賴。制訂了適合現有加工設備的加工工藝,不但使支架的加工精度得以保證,同時降低了生產成本,協助該企業取得較大的經濟效益,完成了既定的生產目標,保障了激光切割機的品質,在同類零件加工中具有一定的推廣價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com