逆向技術與3D打印技術在飛機修理中的聯合應用

2019-10-11 來源:- 作者:-

現代飛機修理模式正朝著高質量、低成本、高效率、數字化方向快速發展。目前數字化技術在航空修理領域應用較少,而航空修理又不同于航空制造,航空修理代差明顯,從米格21系列到蘇27系列,很多機型制造廠早已停產,但飛機還有1-2個翻修期,面對老舊飛機的修理周期,大修廠應對能力顯得捉襟見肘。本文通過逆向工程技術與3D打印技術在航空修理中的聯合應用,驗證不斷引入數字化技術在航空修理中的必要性。

逆向技術是指用一定的測量手段對實物進行測量,根據測量數據通過三維幾何建模方法重構實物的CAD模型的過程。20世紀末,各國學術界團隊大量投入逆向技術的研究。隨著逆向技術的不斷發展,在機械制造、美工、醫療、考古、生活服務等行業得到越來越深入的應用。

3D打印出現于20世紀80年代。前期主要用于產品研制階段的“快速原型”和制造階段的“快速成型”。隨著第三次工業革命的熱潮,3D打印也迎來井噴式的發展,2016年3月美國洛克希德•馬丁公司率先使用該技術制造出導彈零件,并成功應用于“三叉戟”IID-5彈道導彈。

航修領域為了滿足自身發展需求,正在快速實現航空修理的數字化。

1. 逆向工程技術與3D打印技術在2代機修理中應用

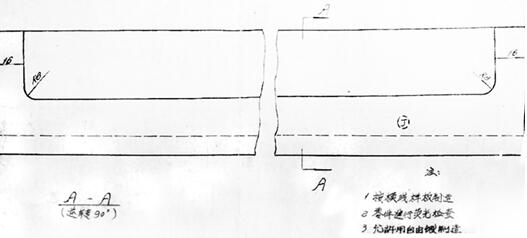

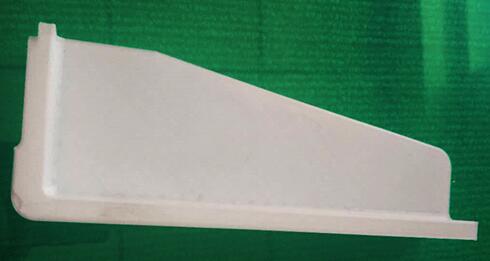

筆者所在公司二翻飛機在歸建后,正常訓練過程中發生撞鳥事故,造成飛機的進氣道及周邊結構損傷,大部分結構件需要更換,而該機是20世紀末生產的,制造廠多年不再生產該機型。X-0402-5是受力件,受損嚴重,修理中需換新,采購部門確定該零件已無采購渠道,只能自制,但圖紙技術要求規定按模線樣板制造(見圖1)。模線樣板早已被制造廠銷毀,圖紙尺寸不全,技術人員決定通過逆向技術使用CATIA軟件對零件進行逆向曲面重建,完成數模設計,然后使用3D打印制造出零件,與原零件對比,發現3D打印制造出零件尺寸完全符合修理要求。

圖1 上唇口梁X-0402-5

通過兩項技術聯合使用,設計人員使用逆向技術補全零件圖紙缺少尺寸,建立零件數模,通過3D打印技術自行生產對比零件,不會打亂正常生產計劃,不影響正常工作流程。同時獨立完成零件生產,不用過多占用生產資源,縮短零件制造周期,節約修理資源。

該機在完成修復后,通電調試檢查合格,由部隊組織各相關單位對飛機修理結果進行驗收評審,評審通過后進行試飛驗證,完成整機修復。公司獲得部隊的肯定,同時通過我公司對兩項技術的使用驗證,國內大部分飛機修理公司都開始使用這兩項技術解決修理過程中遇到的無圖件、缺少尺寸零件的制造任務,航修領域正不斷向數字化方向發展。

2.逆向工程技術與3D打印技術在3代機修理中應用

在未來航空修理領域,我們主要面對的將是不斷服役的3代戰機的修理任務,對于大多數修理企業主要面臨的挑戰將集中在修理質量與修理周期這兩點上。所以不斷研究新技術,做好各技術間的互補工作是未來修理的關鍵。

(1)逆向工程技術與3D打印技術在結構修理中的聯合應用

在3代機修理過程中,公司經首架飛機試修成功后,總結修理的經驗,發現在3代機修理過程中結構修理的速度決定飛機的修理周期的長短,其中結構受力大部件修理模式完全不同于傳統2代機。

在飛機受力大部件修理過程中,要求特制加強件對裂紋部位進行補強,而且要求加強件與被加強部位各壁板之間間隙小于0.1mm,首架機試修過程中采用逆向技術掃描需加強部位,反向建模,制造出修理用的加強件,極大地縮短了試修周期。

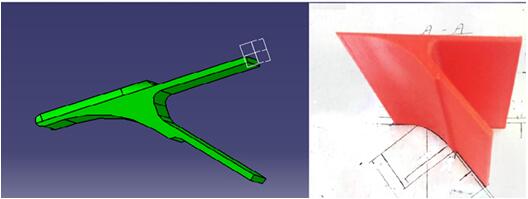

但在批量修理中為進一步縮短修理周期,技術人員對要修理的結構部位建立數據庫,通過對各部位逆向掃描,根據現有圖紙逆向建立受力大部件的整體數模,然后根據探傷結果確定裂紋部位,直接取數模相應部位建立修理用加強件數模,然后通過3D打印制造相應的加強驗證件(見圖2)。然后在機上進行比對,最終確定修理用的加強件數模。

圖2 驗證件

這一過程完全封閉在一個車間,由結構修理技術員獨立完成,不需要像傳統修理模式,修理車間建模后提請生產部報缺件,生產部下任務給零件制造車間,制造車間按修理車間數模制造零件,再進行修復。現在結構修理人員直接使用3D打印制造零件,簡化流程,節約生產資源,同時3D打印機24小時工作,提高零件制造效率,大大提升了結構修理效率。每架機比原有修理方式減少了一周的修理時間。同時,兩項技術的聯合使用方式已被部隊采納,空海軍對這種修理方法都在做進一步延伸,相信不久后會取得令人滿意的成績。

(2)逆向工程技術與3D打印技術在導管修理中的聯合應用

在3代機修理過程中,很多液壓導管壓力高達28MPa,液壓管路的修復后的可靠性直接影響到整個飛機的安全,所以3代機修理比2代機修理增加了導管應力測試的試驗項目,在應力測試過程中發現更換后的導管容易出現應力不合格的情況,經過與設計所、主機廠溝通發現主要原因是因為新制導管與原機導管彎曲形狀發生了變化。

根據這一情況對飛機拆卸需要更換的導管使用三維掃描進行數據測量,使用CATIA軟件進行逆向建模,并在數模上截取重要彎曲部位,然后使用3D打印機,打印出導管彎曲部位,再與原機導管對比,通過這種方法確定每個重要部位尺寸,最終確定完整數模尺寸并數控彎曲導管。經試驗驗證該方法降低了因應力測試不合格造成的導管更換率,提高了產品修復率,縮短飛機修理周期,而且一些兄弟單位已經通過該方法建立了自己的導管數據庫,可更加快速建立數字化修理模式。

3.結束語

通過近3年在航空修理中的聯合應用,經過多個故障的考驗,確定聯合逆向技術與3D打印技術能夠很好地解決飛機修理難題,并在飛機修理領域得到推廣,有助于加快航修領域數字化建設。

(曹宏翼 朱玉波 梁彪 張成麗 吉林航空維修有限責任公司)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com