增減材混合五軸裝備及應用技術

2020-8-14 來源:大連三壘科技有限公司 作者:呂建忠

在金屬加工領域由物理方式實現各種形狀的制造方法,歸納起來包括等材、減材和增材制造技術。等材制造就是具有兩千年歷史的鑄鍛造技術,技術特征為材料受熱變形獲得接近最終形狀的零件。減材制造是有兩百年歷史的機械加工技術,特征是去除材料,可獲得精密形狀的零件。增材制造技術融合了信息技術、數字制造技術和材料科學等學科,通過增加材料的方式獲得零件。

廣義上的金屬增材制造技術包括直接能量沉積(DED,Direct EnergyDeposition)和粉末床熔融(PBF,Powder Bed Fusion)兩種直接成型技術,其中的直接能量沉積技術沉積效率高,裝備成本低,適合大型復雜零件的接近最終形狀的直接制造,可以得到冶金結合的致密金屬實體,適合中大尺寸零件的直接制備、修復和功能梯度材料的開發等用途。

本文介紹一款增減材混合五軸制造裝備及其應用技術。

1、原理

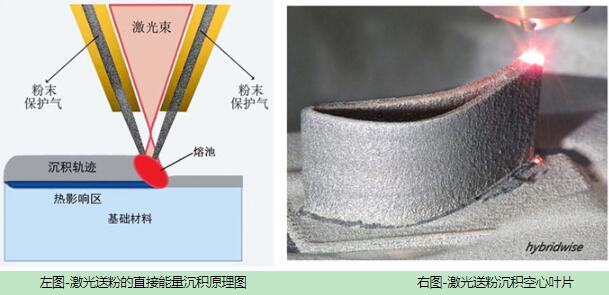

直接能量沉積技術中的能量來源多種多樣,包括激光束、等離子束、電子束、電弧乃至超聲波等,其中激光束由于具備能量密度高,功率、波長和光束直徑可選擇范圍廣,易于與自動化裝備集成等優勢,廣泛用于增材制造領域(見圖1)。

圖 1

激光作為熱源,將粉末或者絲材熔融,在系統運動機構驅動下形成一個平面結構,然后層層堆積,逐步形成三維的幾何形狀。

2、裝備

將直接能量沉積技術和傳統五軸加工技術融合于一體的混合五軸增材制造技術,不僅很好地發揚各自的優點,還形成了增減混合,邊增邊減的獨特工藝。

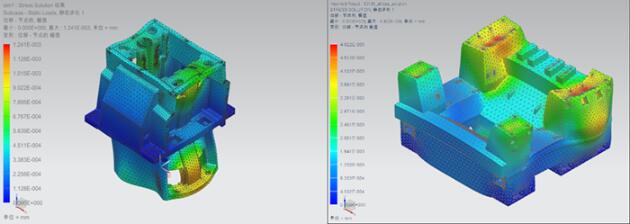

精密的五軸聯動加工中心是整機性能的保障。大連三壘科技有限公司研發的立式五軸聯動加工中心SVW80C-3D是一款增減混合加工設備,床身、立柱和滑枕等主要部件均采用高強度鑄鐵,具有可靠的剛性和吸震性。主要部件結構均經過有限元分析優化,最大限度地保證結構合理(見圖2)。

圖 2

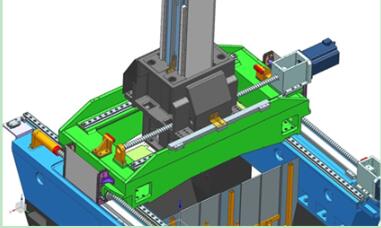

滑枕為四方向導軌,橫梁部分為“箱中箱”結構,直線軸采用雙絲杠驅動結構,保證機床長期運轉的高精度、高剛性和高穩定性(見圖3)。

圖3

機床采用高動態響應性的A、C軸搖籃式轉臺,形成了高精度五軸聯動立式結構。所有的伺服軸均配有德國海德漢光柵尺,保證線性軸定位精度在8μm,旋轉軸的定位精度在5″以內。

SVW80C-3D具有較大的行程(見圖4),可打印工件尺寸可達800mm×440mm;配置光纖激光器功率2kW,沉積效率達到300cm3/h以上。

圖4 SVW80C-3D增減材五軸加工中心

3、應用

增減混合五軸加工中心與傳統的三軸加工中心相比,表現出獨特的優勢。

在減材方面:五軸聯動與三軸系統相比增加了A、C軸的搖籃式回轉工作臺,對工件一次裝夾,可實現全方位、多角度的切削加工,有效改善工件的表面質量,提高工作效率。

在增材方面:五軸聯動實現了增材制造從平面切片向空間曲面切片,從三軸向五軸增材制造的跨越。五軸“打印”不僅可以任意角度傾斜,最大限度減少輔助支撐,節省大量時間和材料;而且能實現曲面定向和變姿態擺動沉積,為復雜、精密零件如內流道結構的制造提供了可能。

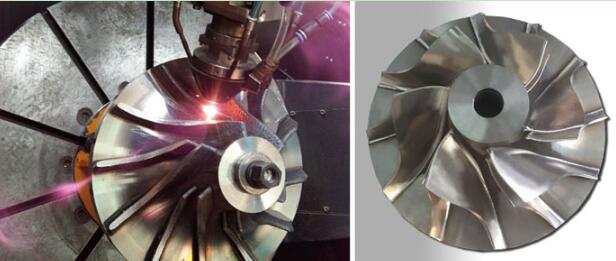

增減材混合直接制造葉輪零件如圖5所示。

圖5 增減材混合直接制造葉輪

增減混合五軸加工中心用途非常廣泛,除了上述混合增材制造以外,還可用于零件表面涂層改性、修復再制造、材料梯度功能結構制造等多個方面。

3D打印使用的金屬粉末一般要求純凈度高、球形度好、粒徑分布窄、氧含量低。目前,適用于增減混合增材制造的金屬粉末材料主要有:工具鋼、不銹鋼、鈷鉻合金、鋁合金、鎳基合金、銅基合金等。其中,不銹鋼作為金屬3D打印經常使用的一類性價比較高的金屬粉末材料,由于具有耐空氣、蒸汽、水等弱腐蝕介質腐蝕的特性,可以在空氣中直接“打印”。而對于較活潑的金屬則須在惰性氣氛保護下進行“打印”。

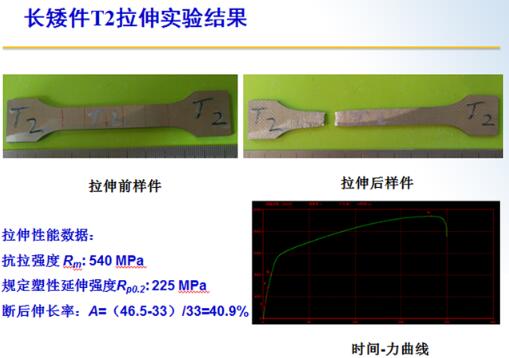

在2016年進行的一項合作研究結果顯示,使用增減混合五軸聯動加工中心沉積316L不銹鋼樣件的抗拉強度、屈服強度、塑性均高于鍛造水平。就當時的試驗數據來看,沉積長度方向與高度方向的力學性能基本接近,各項異性不明顯(見圖6)。同時,沉積后的材料成分完全符合316L成分標準

圖6

4、發展

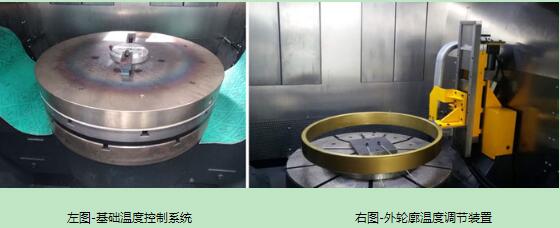

增減混合裝備技術,并非簡單的兩種工藝疊加,而是要同時解決異種工藝的協調控制和直接能量沉積技術的固有裝備技術問題。三壘科技在成功研發增減材裝備的基礎上,進行了多方面的技術探索,立體溫度調控技術就是其中之一。所謂立體溫度調控,就是熔池、基礎和兩者之間已成型覆材的溫度監視與控制。

基礎溫度調控可以降低裂紋敏感性。試驗表明,對零件或者基板在熔覆前進行預熱和熔覆后的緩冷在線處理均會顯著降低裂紋敏感性。立體的溫度調控可以控制凝固組織形貌。基板預熱溫度越低,激光沉積成形過程中基板與覆材的溫差越大,使得該方向的溫度梯度越高,則易于形成細長密集的近似并行生長的枝晶。基板預熱溫度越高,激光沉積成形過程中基板與覆材的溫差越小,使得該方向的溫度梯度越低;而較慢的散熱過程使得凝固過程相對放緩,枝晶有更多的時間生長,凝固組織容易形成等軸晶。帶有溫度調控的直接能量沉積技術,在原理上更容易實現單晶合金的增材制備(見圖7)。

圖7

5、結語

增減材制造是新興的技術,近些年伴隨著增材制造的熱潮而逐漸興起,但直接能量沉積技術本身的技術成熟度不高,尚有大量的基礎科技問題需要攻克。將直接能量沉積的增材與傳統加工中心結合的增減材混合技術,尚處于兩種工藝結合的初始階段,有修遠的道路等待科研人員上下求索。

文自:《世界制造技術與裝備市場》

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息