基于 3D 打印的泵殼快速鑄造方法

2023-5-9 來源: 北京浩鵬科技有限公司技術中心 作者: 武志良

摘要 : 傳統的砂型鑄造工藝在鑄件生產時,首先需要制作模具,存在周期長、費用高等問題,不能完全滿足新產品研發的周期要求。采用 3D打印砂型或者砂芯,一方面減少對技術工人的依賴,增強了產品品質。另一方面速度快,縮短了交貨期。最后,為產品設計的靈活性提供了保障,3D 打印能夠及時應對設計變更,提升產品研發的驗證效率。

1.引言

本文主要介紹了三維鑄造工藝設計、砂型3D 打印技術、光學三維掃描技術在小批量鑄件開發中的應用,結合泵殼的制造過程,比較了3D 打印砂型和傳統鑄造工藝的特點,結果表明,采用砂型 3D 打印的數字化鑄造技術,能夠明顯縮短交貨期、降低產品研發成本,而且精度高,工藝性能穩定。

3DP 砂型 3D 打印的原理 : 將樹脂砂鋪在 3D打印平臺上,用刮板機刮平,層厚大約在 0.28-0.5mm。打印頭根據三維模型的二維切片生成的路徑噴射呋喃樹脂膠,將樹脂砂粘接在一起,然后如此往復,完成整個三維模型的打印。3DP 打印砂型的優點就是成本低,效率高,力學性能好。

通過比較 3DP 砂型打印快速鑄造和傳統鑄造工藝流程不難看出,3D打印砂型快速鑄造實現了無模制造,節省了模具設計、制造、造型、制芯等工序,同時 3D 打印砂型精度高,質量穩定,節約生產制造周期。

2. 鑄造工藝設計

在砂型和砂芯 3D 打印之前,需要在產品三維數模上進行工藝設計,包括預留加工余量、澆鑄系統設計,必要時進行鑄造仿真模擬,及時發現鑄造缺陷。

(1)添加加工余量

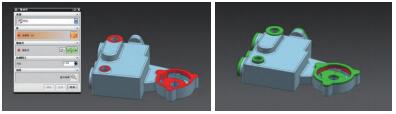

某水泵殼體,材質為 HT200,考慮到鑄件在凝固過程中有收縮,所以需要對產品數模進行一定比例的放大,灰鐵的收縮率為 1%。在 UGNX11 軟件中,比例因子選擇 1.01。見圖 1。

圖 1 圖 2

然后需要根據二維圖紙,對安裝面增加加工余量,目的是保證成品的尺寸公差。加工余量的大小對產品質量和生產效率有很大影響,加工余量過大,不僅增加機械加工的工作量,增加能源消耗,也降低了生產效率。而加工余量過小,機械加工無法加工掉鑄造缺陷,也無法補償加工過程中產生的裝夾誤差,從而產生廢品。所以我們參考砂型鑄造的精度,加工余量增加 5mm。見圖 2。

(2)澆鑄系統設計

澆鑄系統是鑄型中液態金屬流入型腔通道的總稱,澆鑄系統的設計主要考慮金屬液流動的速度和方向平穩、連續、均勻,不沖擊砂芯和型壁,不產生飛濺和渦流,不卷入氣體。澆鑄系統要結構簡單,不影響鑄件的外觀。對于案例中的殼體設計澆鑄系統采用收縮式,也就是直澆道的橫截面大于橫澆道的橫截面,也大于內澆道的橫截面。見圖 3。

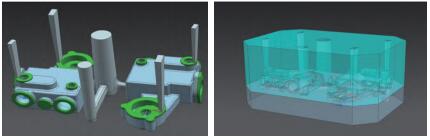

圖 3 圖 4

3. 砂型(芯)設計與 3D 打印

我們采用 UG NX 11 軟件,對三維數模進行砂型和砂芯分模設計,需要考慮產品結構、3D打印設備的打印范圍等因素。對于本次殼體的砂芯和砂型設計,考慮到尺寸最大是 200mm。一次成型兩件也在 3D 打印設備范圍內,所以砂型和砂芯采用整體打印。分上下兩部分合模,方便清理澆道內多余的砂子。

打印砂型的精度是 ±0.5mm,3D 打印砂型的材料是呋喃樹脂自硬砂,砂子粒度為 70 目。3D 打印設備成型尺寸為 2000mm×1000mm×800mm,砂型的抗拉強度在 1.4-1.9MPA,發氣量 12-15ML/g。要打印的砂型和砂芯。見圖 4。

4.合型、澆鑄

砂型打印完成之后,清理表面的浮砂,然后合型,圍箱澆鑄。澆鑄重量 10kg,澆鑄溫度為 :1370-1380℃。澆鑄完成后,冷卻 12 小時,然后敲掉砂型和砂芯,做拋丸處理,并打磨掉澆鑄口,檢查鑄件有無氣孔、砂眼、夾渣、縮孔、縮松、裂紋等鑄造缺陷。最后對配合面進行數控加工,確保尺寸公差在要求范圍內。見圖 5。

圖 5 圖 6

5. 尺寸檢測

尺寸檢測的方式很多,可以采用三坐標、二次元、光學三維掃描儀等。其中光學三維掃描儀具有精度高、操作方便等優點,而且是全尺寸檢測,所以廣受歡迎。光學三維掃描屬于非接觸式掃描,可以對柔軟、易碎的物體進行測量,其缺點是很難掃描高反光、高透光的表面,而且掃描后的點云質量一般,需要噴顯像劑才能提高掃描的點云質量。光學掃描儀根據光源的不同,分為白光、藍光、激光等不同的類型。

白光和藍光都屬于結構光,適合掃描小件,精度高,但是使用不如激光掃描儀方便。激光三維掃描儀在中大型產品的掃描上比較出色。對于本次泵殼的尺寸檢測,采用藍光三維掃描。因為產品小,精度要求高。藍光三維掃描儀的設備參數見下表。

將數控加工后的泵殼進行 3D 掃描,獲取點云數據,在 Geomagic Qualify 軟件中,將產品的 3D 數模和點云數據導入,根據基準進行對齊,做 3D 尺寸比較。最后得到全尺寸的檢測報告。見圖 6。

6. 結論

本文介紹通過砂型 3D 打印技術在快速鑄造方面的應用,將泵殼的開發周期從 2 個月降到 20天內,縮短了接近 70%。同時因為減少了模具設計、開發、制造等工序,降低了成本。最后,砂型 3D 打印快速鑄造的工藝減少了砂芯的數量,也就減少了組芯的誤差,能有效保證鑄件的精度,適合在新品開發中推廣應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息