定梁式數控龍門鏜銑床橫梁結構優化設計

2015-8-25 來源:數控機床市場網 作者:貴州大學機械工程尹宏 孫棟 張萍 楊旭東

尹宏 孫棟 張萍 楊旭東(1.貴州大學 機械工程學院;2.貴州理工學院 機械工程學院;3.貴州民族大學 理學院機械系)

摘 要:將CAD、CAE平行進行的思想引入企業實際生產中,針對XK2430定梁式數控龍門鏜銑床實際工況以及性能要求,就其關鍵支承件橫梁進行分析研究及優化設計,并驗證其可行性及合理性,確定優化橫梁的最終結構。

關鍵詞:橫梁;有限元分析;優化設計

0 引言

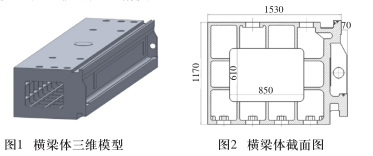

橫梁是龍門機床的重要部件,橫梁體三維模型如圖1所示,橫截面剖視圖如圖2所示。其本身是一個彈性系統,且跨距較大,在重力、切削力、夾緊力等的作用下,除了產生零件自身變形外,還引起溜板、滑枕等零件各接觸面之間的接觸變形,各部分變形綜合作用的結果使得刀尖軌跡發生變化,造成刀具和工件的相對位移,從而影響加工精度。

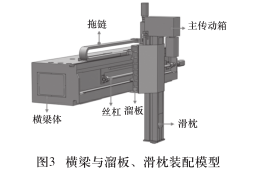

在實際工況中,橫梁兩端分別與左右立柱緊固,溜板與橫梁結合的上導軌面采用滾動塊與蝶簧組合,溜板后壓板面及溜板與橫梁結合的內導軌面鑲滾動塊,其他導軌結合面貼氟塑軟帶,由交流伺服電機及滾珠絲杠螺母副驅動溜板水平移動。滑枕及溜板結合導軌采用聚四氟乙烯軟帶滑動導軌,由交流伺服電機帶動滾珠絲杠旋轉,實現滑枕沿溜板導軌作上、下移動,如圖3所示。

1 建立有限元模型

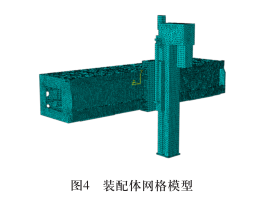

在做有限元分析時,通常要對幾何模型進行適當簡化,否則將大幅度增加網格數量、延長計算時間,甚至導致計算結果錯誤或無法收斂。因此,在保證分析精度的前提下,為了盡量降低計算成本,本文對研究對象進行了適當的簡化。在此基礎上依次定義部件材料、相互接觸關系及載荷,并劃分網格。裝配體網格模型如圖4所示。

2 有限元分析

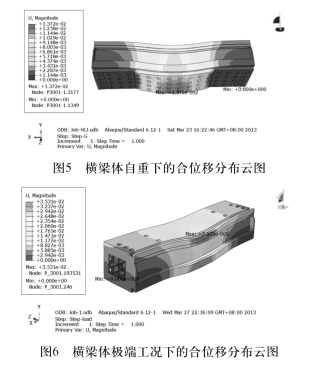

分別研究橫梁在自重下及實際工況下的變形情況,橫梁由自重引起的最大變形量為1.372×10-2mm,如圖5所示。在極端工況下的最大變形量為3.531×10-2mm,如圖6所示。由此可見,橫梁體導軌的接觸變形約占整個變形量的61%,因此導軌是橫梁體結構最重要也是最薄弱的環節,因根據其承載特點確定合理的承載結構。

3 優化設計

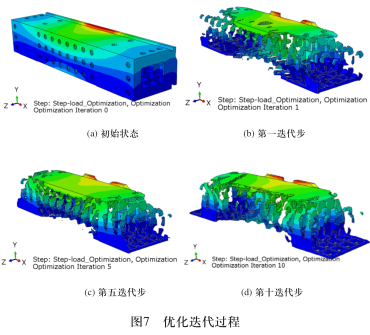

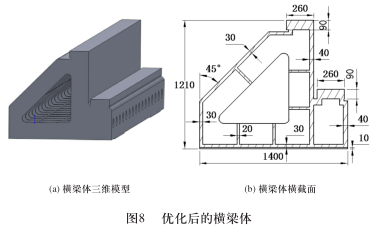

基于上述橫梁體分析,本文對其進行優化設計,以期達到提高性能、降低重量的目的。就材料而言,鋼板焊接橫梁具有傳統鑄鐵件無可比擬的優勢,但鑒于實際生產需求,且為了和原有結構形成對比,本文仍然采用HT300作為橫梁體材料。首先使用ABAQUS進行拓撲優化,分析其材料分布趨勢,從圖7所示迭代過程可以看到,迭代開始時,主要去除支撐面及其兩側的材料,其次移除橫梁體后上部材料移除,內部筋板也隨之呈三角形結構。之后,結合相應的設計原則及實際經驗進一步完善優化結構。鑄造橫梁體壁厚取30mm,在凸臺和導軌等的連接處,壁厚適當加厚。通過分析不同截面形狀的力學性能,結合橫梁體的承載特點,本文提出一種新的橫梁結構形式,如圖8所示。這種結構的特點是剛性好、結構緊湊、節約材料等。

為了驗證優化設計結果的合理性,采用有限元法對其進行分析并比較優化前后的結果。由于橫梁截面形狀發生了變化,需要對溜板進行相應的調整,滑枕、主傳動箱結構保持不變。

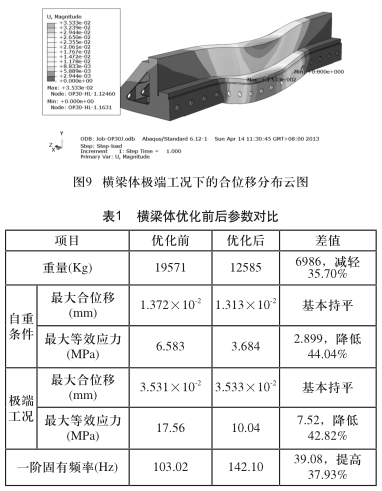

將優化后的模型導入到ABAQUS,為其設定與優化前分析模型相同的材料屬性、相同的分析步、相同的相互作用、相同的邊界條件、相同的網格尺寸及網格類型,分別就橫梁體、橫梁組件的靜、動態特性進行分析。橫梁體極端工況下的合位移分布云圖如圖9所示。驗證表明,優化后的橫梁體在重量減輕35.70%的同時,變形及應力分布均得到較好的改善,一階固有頻率提高37.93%,優化方案合理可行。靜態特性及動態特定均得到較好的改善,優化方案合理可行。優化前后參數對比如表1所示。

4 結束語

本文通過建立定梁式數控龍門鏜銑床橫梁部件三維模型,采用有限元分析的方法對其在實際工況下的靜、動態特性進行系統研究,在此基礎上進行優化設計,提出一種合理可行的優化方案,使橫梁提高性能的同時,實現輕量化設計,有效降低生產成本,提升整機品質。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com