摘要:通過對腸ZW 萬能銑床電氣控制系統的P七C 玫造過程的介紹對筋W2 萬能l先床電氣控制系統工作原理進行了闡述, 詳細說明了基于三菱F x ZN一4 8MR 型p瓏進行電氣拉制系統設計的改造方案,并完成了系統程序設計結果表明, 電氣掛制系統整體工作性能得到了有效提高

X62W 萬能銑床為一種通用型多功能機床, 其作為一種精密型加工設備, 可進幣平面、斜面、螺旋面和成型表面的加工。

傳統的X62W銑床控制多來用繼電器控制存在控制線路觸電多、故障頻率高、線路復雜、檢修周期長等諸多不足灘{剎巨成與維護帶來諸多問題。

可編程邏輯控制器 ,是一種專門在工業環境下應用而設計的數字運算操作的電子裝置。它采用了可以編程的存儲器, 用來在其內部存儲執行邏輯運算、順序計算、定時、計數和算術運算等操作的指令,并能通過模擬式或數字式的輸人和輸出,控制各種類型機械生產過程。規代社會的工業生產對工業自動化和智能化的要求日益變高, 因此要求生產設備控制系統有更高的可靠性和靈活性、鑒于此, 需要使用更智能化的控制系統來取代傳統的控制系統, 使現代工業自動化控制系統更加符合生成要求。

基于這一趨勢, 本丈提出采用三菱 (FX2N-48 MR 型PLC 對X62W型臥式萬能銑床的繼電器控制系統進行PLC 改造的方案, 以提高電氣控制系統的工作性能。

1、x62w銑床控制電路的工作原理

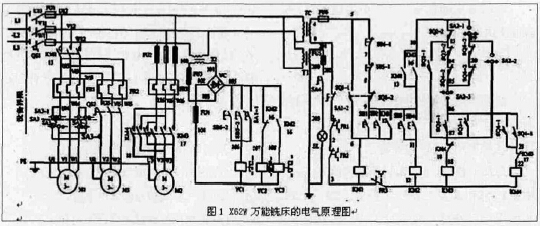

圖1 為X 62 W 萬能銑床的電氣原理圖,可以看出, 其使用主軸電動機M l、進給電動機M Z 和冷卻泵電動機M 3 等3 臺異步電動機作為拖動系統。

電氣控制系統原理分析如下:

1.1 主電路分析

主電路各電動機控制分析如下:主軸電動機M l : M l 正常工作時拖動主軸, 主軸帶動銑刀工作; 同時M l 通過轉向開關S A 3 預選轉向和正反轉。進給電動機M Z : M Z 正常工作時拖動工作臺實現六個方向的進給運動, 并可改變工作臺移動速度。

M 2 工作時需要操縱手柄和機械離合器配合冷卻泵電動機M 3 : M 3 由手動開關Q S Z控制來供應切削液。

1.2 控制電路分析

控制電路需要的電源電壓為1 10 v, 由控制變壓器T c 提供。

1.2.1 主軸電動機M l 的控制

為便于操作, M l 采用兩地控制方式, 其中工作臺和床身上各一組控制。SB1 和SB2為兩組啟動按鈕并聯運行,SB5和sB6 為兩組停止按鈕串聯運行。KM1為M l 的啟動接

觸器,YCl 為主軸制動用電磁離合器,SQ1為主軸變速瞬時點動位置開關。

M l 啟動前, 確定主軸轉速, 然后合上電源開關QSl, 調整主軸換向開關SA3。按下啟動按鈕SB1(或SB2 ),KM1線圈得電工作,M l 啟動。按下停止按鈕SB5( 或SB6) , 常閉

觸頭斷開,KM l 線圈失電, M l 停止工作并隨慣性運轉, 常開觸頭閉合,YCl 接通, M l 制動停轉。

主軸換銑刀時, 調整SA1到換刀位,SA1-1 閉合,YC1線圈得電, 主軸處于制動狀態; 同時SA1-2斷開, 可保證人身安全。

主軸變速時, 通過M l 點動, 利用SQ1使齒輪系統產生一次抖動, 以便于齒輪嚙合。

1.2 2 進給電動機M Z 的控制主軸啟動后方可進行工作臺的進給運動。工作臺可在3 個坐標的6 個方向進給運動, 其是通過兩個操作手柄和機械聯動機構來控制相應的位置開關, 使M Z 正轉或反轉, 從而來實現進給運動。

6 個方向的運動是聯鎖的, 所以不能同時接通。當需要圓形工作臺旋轉時, 將SA2扳到接通位置, 此時SA2-1 和SA2-3 斷開,SA2-2閉合, 電流路徑為110-13-14-15-20-19-17-1 8,KM3 得電, M 2啟動, 并通過一根專用軸帶動圓形工作臺作旋轉運動。

圓形工作臺的旋轉運動和6 個方向的進給運動是聯鎖的, 將SA2 扳到斷開位置后,SA2-1 和SA2-3閉合,SA2-2斷開, 從而保證工作臺在6 個方向的進給運動。左右進給操作手柄可控制工作臺的左右進給運動。

操作手柄與位置開關SQ5和SQ6聯動控制, 其有左、中、右三個位置。操作手柄扳向中間位置時,SQ5和SQ6均未被壓合,進給控制電路斷開; 當手柄扳向左( 右) 位

置時, 手柄壓下SQ5(SQ6) , 從而使常閉觸頭SQ5-2(SQ6-2分斷, 常開觸頭SQ5-1 (SQ6-1)閉合,KM3(KM4)得電動作, M2 正轉(反轉)。

由于在SQ5(SQ6) 被壓合的同時, 機械機構已將M2 的傳動鏈與工作臺下面的左右進給絲杠搭合, 所以M2正轉( 反轉) 拖動工作臺向左或右運動。

2 、X62W萬能銑床的P L C 控制改造

2. 1 P L C 改造方案的原則

(l ) 控制系統的電氣操作方法不變;

(2) 電氣系統的控制元件不變;

(3 ) 控制線路熱繼電器控制不變;

(4 ) 指示燈接線不變;

(5 ) 變速箱結構和操作方法不變;

(6 ) 銑床工藝不變;

(7 ) 原繼電器控制中的硬件接線用軟件來實現。

2.2 PL C硬件設計

P L C 的10 端口數量統計:改造過程中原控制系統保持不變, 因此OI 端口數量也保持不變。

2 2.1 輸人端口

主軸電動機有2 個啟動按鈕,2 個停止按鈕,2 個反接制動速度繼電器,1 個主軸變速沖動行程開關, 共7 個端口;工作臺有1 個右移行程開關,1 個左移行

程開關,1 個前、下移行程開關,1 個后、上移行程開關,2 個快速進給按鈕,1 個變速沖動行程開關, 共7 個端口;圓工作臺油1 個轉換開關, 共1 個端口;冷卻泵電動機起停轉換開關1個, 共1 個端口;綜上所述, 確定PL c 輸人端口的數量為16 個。

2.2.2 輸出端口

主軸電動機有1 個運行交流接觸器,1 個反接制動交流接觸器, 共2 個端口;工作臺進給電動機有1 個正轉交流接觸器,1 個反轉交流接觸器,1 個快速進給電磁鐵交流接觸器, 共3 個端口;冷卻泵電動機有1 個交流接觸器, 共1 個端口。

綜上所述, 確定P L c 的輸出端口的數量為6 個。

P L C型號的選型

X62W銑床經P L c 改造后,P L c 輸人、輸出端口的總個數為咒個。依據工程經驗,要預留端口總數的10 % 作為備用端口, 同時還要預留報警電路和故障顯示電路端口, 功能擴展端口和工藝控制等問題所需的端口, 選用1/ 0 總端口數為48 個的三菱「x ZN 一48 M R 型號的P L c 比較合適。

其輸人端口數為24 個,輸出端口數為24 個。

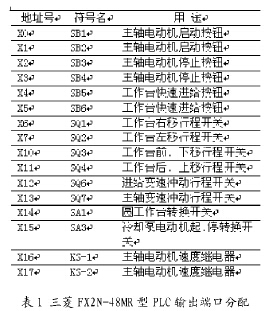

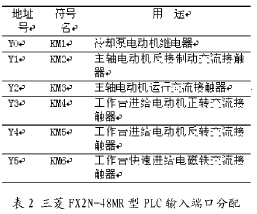

三菱Fx2N一48MR型P L C端口分配表三菱FX2N一4 8MR 型P L C 的I /O 端口分配如表1 和表2 所示。

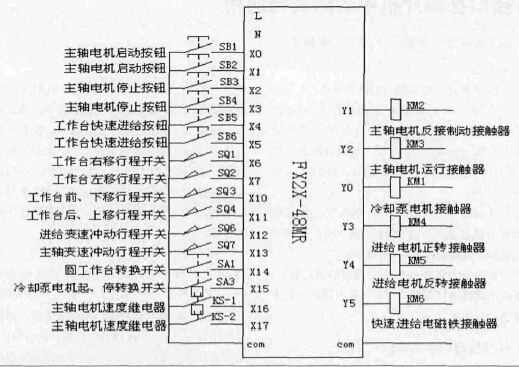

圖2

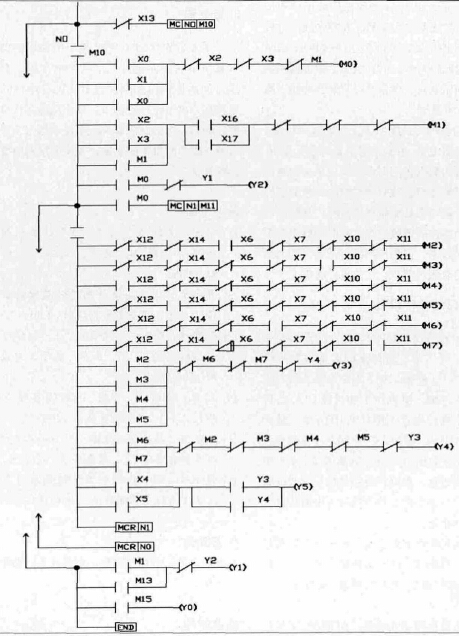

圖3 X62W忱床P LC 牲制梯形圖

2.5 控制系統電氣原理圖

根據 X62W的工作原理及工藝流程, 冉索控制1/ 0 端口接線圖如圖2 所示。控制系統程序設計根據系統控制要求, 設計的冉索控制梯形圖如圖3 所示

。

3 、結束語

本文將氏C 技術的思想和設計方法應用到銑床控制系統中, 主要通過軟件來實現控制器的各種功能。本控制系統運行穩定、開發周期短、故障率低、可靠險高, 并且可以方便地擴展控制器的功能, 靈活性強。

經改造后的銑床設備運行結果證明, 本控制器效果良好。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com