摘要:隨著科技的迅速發展,工業生產方式有了巨大變化,從以前手工作坊勞動,逐漸向著自動化、智能化邁進。在機械加工中,有不少企業仍舊采取人工換刀模式,這種模式不僅效率低,而且精確度也不夠高。為了滿足新形勢下加工制造需求,自動換刀裝置在加工制造中的作用顯得越來越重要。

關鍵詞:數控銑床;自動換刀;刀庫裝置

雖然五軸、六軸數控在我國的應用越來越普及,但該企業經濟以及歷史等原因,導致數控銑床仍舊存在于各大機械加工企業之中。數控加工和數控銑床,兩者最大的區別便是數控加工中具備自動換刀刀庫裝置,然而數控銑床卻不具備自動換刀功能,所以需要不斷地進行手動換刀。

1 、數控銑床自動換刀設計

1.1 選擇刀庫結構

現代數控機床中,刀庫配備的類型有直線排列式、夾臂式、轉塔式、圓盤式、斗笠式以及鏈式刀庫等。中小型機械臂換刀主要有直線排列式、夾臂式以及斗笠式刀庫等。轉塔式刀庫其結構較為緊湊,適用于全功能數控車床、經濟型數控車床以及車削中心。圓盤式中刀庫的結構較為復雜,但其工作性能極高,在中型加工中應用最為普遍。鏈式刀庫其結構也較為復雜,適用于大型加工以及刀庫數量大的加工中心。從結構的復雜程度、制造的難易程度、經濟性能等各方面充分考慮,最終運用直線排列式進行設計,其本身結構簡單,不用添加一些動力裝置,使得機床工作臺以及主軸之間可以互相移動進行換刀,符合此次換刀需求。

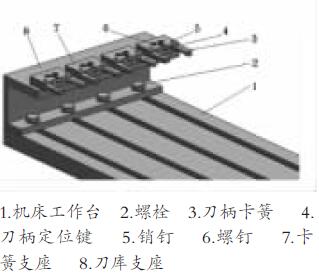

如圖1 所示,刀庫應該固定于工作臺的左側,將占用工作臺X 軸的一部分。為了使整個編程明了、簡單,應該將所采用的刀具以及刀庫刀位進行一一對應,1 號刀一定要裝在1 號刀庫上面,2 號刀要裝在2 號刀庫上面, 以此類推,要嚴格自信地裝刀,一旦裝錯將會引起刀具之間的干涉。

圖1 刀庫結構圖

1.2 換刀過程

第一,應該判斷儲存單元中目前刀具號和換刀的質量是否符合,若符合則換刀完成,若不符合,則進行下一步換刀操作;

第二,將工作臺以及主軸移動至主軸的上刀具,依據號碼將之放回刀庫之中;

第三,主軸以及工作臺主動抓取一些新的刀具;

第四,刷新主軸刀具的號碼儲存單元;

第五,再次進行循環,若主軸當前刀具號碼和換刀的號碼相符合,則換刀完成。

2 、實現機床換刀

想要實現換刀, 應該通過參數設置、修改PMC 控制程序以及換刀程序這三個方面來完成。將參數6071設定成6,在執行M6 換刀指令過程中, 應該充分調O9001的宏程序,并且以此來實現M06 的換刀指令。查看一下機床系統中PMC 的梯形圖,使緊刀、松刀兩個輔助性指令分別為M72、M71, 系統定義M81 控制中間的繼電器R0531.1 來實現其最終的功能,而此處已經將M81定義成了功能指令。為了充分體現出機床功能邏輯以及宏程序之間的關系, 就要修改FUNAC 系統中PMC的程序。程序中主要采用永久性數據表來儲存D0000儲存主軸是當前刀具號,其中D0200儲存T指令的刀具號。

3 、刀庫完成改裝,運行調試

刀庫改裝完成之后,便進入了調試階段,刀庫要達到設計需求,能夠最大程度地提高生產效率,不用增設其余的動力裝置,而且改裝成本低,可以充分擴展出數控銑床原本的功能。然而經過試驗之后,其中仍有一些不足之處。

首先,過于側重考慮成本、結構兩個方面,刀庫中并未設置太多保護裝置。所以,若操作不熟練的工人操作時,很有可能會出現一些事故,想要徹底解決這一問題, 應該在刀庫位置上設置一些檢測開關,以此來檢測刀庫中是不是有刀,進而避免了在非空刀位上面擺放刀具; 其次,刀庫中并未設置保護罩,因此,鐵屑和切削液都極易污染刀庫,從而影響換刀的精度。也可以通過在刀庫北向加工區安裝以及增加保護罩的方法處理此類問題;本刀庫中絕大多數的連接方式都是硬鏈接,沒有一定的彈性,所以,換刀過程應該將放刀、抓刀兩端用低速度來接近,進而影響了換刀的效率, 而正常換刀時間約為20秒;最后,從理論的角度來講,本刀庫中能夠容納無數把刀, 然而工作臺位十分有限,導致刀具的數量較多,進而變得復雜,因此在本刀庫中,最多不能超過五把刀。

4 、結束語

自動換刀裝置是數控加工中重要的組成部分,自動換刀裝置的質量將會直接影響最終的加工質量。自動換刀裝置結構、加持力大小以及定位等多種因素將會直接影響到換刀程序的快慢,一旦有運動障礙出現,或運動時具有較大誤差,都將會導致換刀失敗。所以,今后研究應該從以下兩方面改進:第一,應該充分掌握自動換刀各個過程,應該盡力提升換刀精確性;第二,要將VB 語言實現自動化換刀裝置的可視化設計,進而實現真正的自動換刀人機對話。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com