采用PLC控制的銑床液壓傳動系統設計

2017-4-10 來源:新疆工程學院 作者:代丹丹,馬文濤,馬博

摘要:以銑床十字滑臺為研究對象,通過對銑床的工作過程和控制要求進行分析,給出了機床動作循環圖、液壓工作原理圖;采用 PLC控制銑床液壓傳動系統,并進行軟、硬件設計,繪制了 PLC 外部接線圖,列出了I/O 地址分配表等。實驗結果表明,采用 PLC控制銑床液壓傳動系統,可以對其進行實時監控,大大縮短了安裝和調試時間。

關鍵詞:PLC;液壓傳動;銑床

0.引言

PLC(可編程控制器)使用位置控制指令或專用的運動控制模塊,對直線運動或圓周運動的位置、速度、加速度進行控制,使運動控制與順序控制功能有機地結合起來,因此廣泛應用于各種機械設備,如金屬切削機床、機器人等場合[1]。

目前新疆工程學院的液壓傳動實驗設備以及實習工廠的機床設備等多采用傳統的繼電器-接觸器控制系統,由于采用的是物理電子器件而且需要大量復雜的硬接線[2],實驗數據需手工處理,使得實驗數據精度不高,工作效率低下,故障排除困難,嚴重影響了學生實習實 訓 的 學 習 效 率。筆 者 經 過 研 究 和 實 驗,采 用PLC來控制液壓傳動系統,在實驗教學中取得了顯著的效果,不僅提高了實驗的精度和效率,還鍛煉了學生思考 問 題 和 動 手 解 決 問 題 的 能 力。 本 文 主 要 介 紹PLC控制銑床液壓系統的設計和實現。

1.銑床控制要求分析

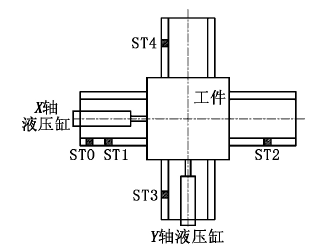

本實驗方案中要求銑床能夠在 X-Y 方向上銑削出工件的平面,銑床工作面如圖1所示。圖1是一個由液壓系統控制的銑床上 固定 工件的 XY 軸十字滑臺,其各階段的速度包括工進、工退、快進、快退。由于本實驗方案中銑床只要求銑完整的平面,故采用工作臺 X 軸方向直線往復運動、Y 軸方向上直線運動的方式來加工平面,因而需要用到液壓回路中的換向閥來改變工作臺的運動方向,采用調速閥控制速度。圖1中的 ST1、ST2、ST3、ST4 四個接近開關所在的位置是滑臺的工作范圍,ST0是滑臺的原點位置。在銑削平面的過程中,工作臺首先從 ST0開始以快進的速度運動到ST1位置,接觸到 ST1時,開始工進(銑平面),當滑臺接觸到 ST2時,系統開始延時,X 軸停止工進0.5s,同時Y 軸正向工進0.5s。當延時完成后,Y 軸停止工進,而 X 軸開始向負向工進,當到達ST1的位置時,X軸停止工進0.5s,Y 軸正向工進0.5s,然后 X 軸重復正向工進,如此反復,直到觸發 ST4開關,此時Y軸首先快退回ST3位置,然后 X 軸快退回ST0位置。

圖1 銑床工作面示意圖

2.液壓控制回路

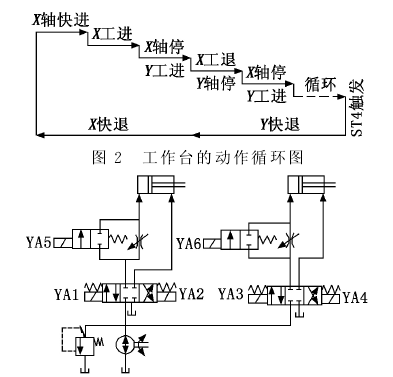

銑床工作平臺控制系統以液壓泵為動力源,中間通過管道與各種控制閥相連接,并通過換向閥改變液壓缸的供油方向,從而起到控制工作臺換向的作用,通過調速閥來控制工作臺的運行速度。由以上控制要求分析可以得到工作臺的動作循環圖如圖2所示。

十字滑臺 X、Y 軸運動的油路分別由兩個油缸控制,如圖 3 所示。X、Y 軸滑臺 各階段 的 速 度 包 括 快進、工進、快退、工退等均由液壓回路中的調速閥控制。由于銑床只要求銑完整個平面,而不要求其能夠加工出各種圖案,故采用這樣的方法來調速。X、Y 軸運動換向通過三位四通電磁換向閥控制。圖3中的主油路旁邊接有溢流閥,當主油路中的油壓過大時,起到卸荷的作用。液壓系統具體的工作原理如下:

(1)當X 軸快進時,電磁鐵 YA5、YA1得電,液壓油不經過調速閥直接進入液壓缸左腔,所以油的流速比較大,推動活塞快速向右運動,起到快進的作用。

(2)當 X 軸工進時,電磁鐵 YA5不得電,油路須經過調速閥,從而油的流量下降,活塞向右運動速度減慢,X 軸工進。

(3)當 X 軸快退時,YA5、YA2得電,壓力油進入液壓缸右腔,推動活塞快速向左運動,X 軸快退。

(4)當 X 軸工退時,YA5不得電,油路經過調速閥控制工退速度。Y 軸的調速原理和X 軸相同。

圖3 液壓工作原理圖

3.PLC控制系統硬件設計

3.1 PLC外部接線

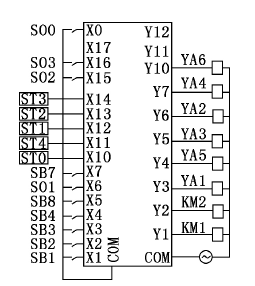

圖4為控制 XY 軸十字滑臺的 PLC外部接線圖。整個系統中的控制按鈕、各處的接近開關和繼電器等開關量信號與 PLC 的輸入端子相連,PLC 的開關量輸出端子與各電磁換向閥相連。其輸入端含有5個接近開關,分別是原點和 X、Y 軸的限位開關。X1~X7為手動開關的輸入端口。

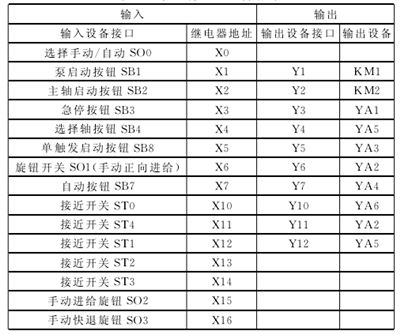

3.2 I/O 端口分配

銑床十字滑臺的I/O 端口地址分配見表1。

4.PLC控制系統軟件設計

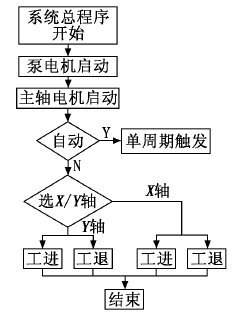

銑床工作臺運轉方式分為手動方式和自動方式。手動方式可以控制電機的啟停、電磁閥的吸合等。在測試系統時可以用簡單的方式來控制系統。本設計中的自動方式可以控制銑床工作平臺按照預定的刀具運行軌跡往復運動來完成平面的加工。要求在 X、Y 軸方向上到達一個終點后經過預先設定好的時間后返回,這就要求電磁換向閥的兩個線圈必須每隔一定時間輪流吸合或放開[3]。該過程是由 PLC內部的程序完成的,不需要人工干預。系統總控流程圖如圖5所示。

表1 I/O 端口地址分配表

圖4 PLC外部接線圖

圖5 系統控制流程總圖

5.結論

采用 PLC控制銑床液壓系統,大大簡化了控制設備的結構,各I/O 指示明了,在很大程度上縮短了維修、安裝和調試的時間,且系統 使 用靈活、可靠性高。將 PLC控制液壓系統應用于實驗教學中,易于提高學生的動手能力,同時將機、電、液各學科知識綜合運用于實踐中,加深學生的認識,該系統目前在我校的實驗教學中取得了良好的效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息