基于自適應神經模糊推理系統的刀具磨損監測

2017-5-9 來源:華中科技大學 船舶與海洋工程學院 作者:朱永猛,吳 軍,吳超勇,蘇永衡

摘要: 為精確地監測高速銑床刀具在加工過程中的刀具磨損量,通過采集高速銑床加工過程中的振動信號、電流信號和噪聲信號,經數據預處理與數據融合,建立基于自適應神經模糊推理系統的刀具磨損過程變化模型,實現在高速銑床不停機的前提下對銑床刀具進行狀態監控。實驗結果顯示: 針對銑床刀具磨損量的監測平均準確率為95. 21% ,最大監測準確率為 99. 74% 。這表明文中所采用的方法具有較高的可行性。

關鍵詞: 銑床; 刀具磨損監測; ANFIS

高速銑床作為一種較為先進的智能制造裝備,在加工過程中,刀具加工工件,產生磨損,影響最后的成品品質。刀具的磨損受到科研人員的極大關注,曾嘗試用各種不同的方法監測刀具的磨損。

1.國內外研究現狀

早期的科研人員利用單一傳感器采集到的信號數據,如噪聲信號[1]、振動信號[2]和切削力信號[3],進行刀具的狀態監控( tool condition monitoring,TCM) 。伴隨著科學技術的不斷發展一些通過建立刀具磨損動力學模型進行刀具磨損量監測的方法,顯示了廣闊的適用性。對于模型的建立,一般有 2 種: ① 假設可以完全通過數學模型描述刀具磨損過程中所有的物理規律,基于這種假設提出“白盒子”方法[4]; ② 假設刀具磨損過程為不可知,也沒有任何的先驗知識,但可以通過采集數據獲得未知模型的輸入、輸出關系,實現對未知過程的認知,這樣的方法稱為“黑盒子”方法。“黑盒子”方法最大的優點,是可以在不需要對磨損過程中的物理意義有任何了解的前提下,通過采集準確的實驗過程數據,進行磨損過程模型的搭建[5],最大的缺點是對磨損過程中物理意義的認知缺乏。實際應用過程中,最好是將 2 種方法進行融合,得到“灰盒子”方法[6]。但是,在復雜的工況下,難以采集準確的過程數據,以及缺乏經驗知識,都對刀具磨損過程的動力學模型正確搭建造成不良影響。

Jang 于 1991 年提出了基于模糊神經網絡的自適應模糊推理,1993 年又撰文將之前提出的算法稱為自適應神經模糊推理系統( adaptive network - based fuzzy inference system,AN-FIS) 。模糊推理系統使得顯性知識更加詳盡和精確,神經網絡通過學習算法建立數學模型解釋隱性知識,這使得模糊神經網絡的優勢更加凸顯,這也是模糊神經網絡被廣泛應用到刀具磨損量監測領域的原因。Chen S L 等人則利用多個傳感器數據,如振動信號和切削力信號,提出新的數據融合算法,結合 ANFIS 進行刀具磨損狀態的監測[7]; Uros Z 等人利用切削力信號,對比了三角形隸屬度函數和梯形隸屬度函數應用到 ANFIS 中的刀具磨損量監測結果[8]; Gill S S 等人利用經過低溫處理的 M2 高速鋼車刀在加工過程中的切削速度、工作時間和低溫浸泡均熱溫度等參數,結合 ANFIS 進行刀具磨損量的監測[9]; Rizal M 等人利用刀具切削速度、切削深度、進給速率和融合系數等參數,結合 ANFIS 進行刀具磨損量的監測[10]。

本文利用高速銑床加工過程中的主軸和工作臺振動信號、主軸直流電流和交流電流信號、主軸與工作臺噪聲信號,結合自適應神經模糊推理系統 ANFIS,實現對刀具磨損量的監測。實現過程中,首先對傳感器信號進行預處理和特征融合,再經過 Takagi-Sugeno 模糊推理進行模糊規則劃分和隸屬度函數的計算,最后利用神經網絡訓練模型,實現刀具磨損量監測。

2.基于 ANFIS 的刀具磨損監測模型

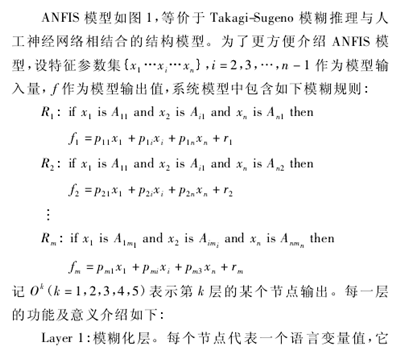

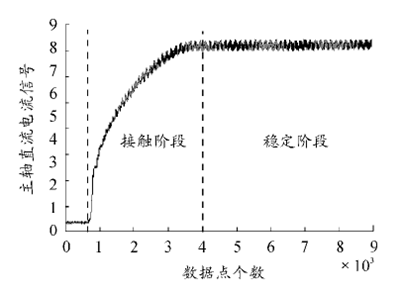

圖 1 基于 Takagi-Sugeno 模糊推理的 ANFIS 網絡

由以上分析和定義可得一個與基于 Takagi-Sugeno 模糊模型的神經網絡相等價的 ANFIS 模型。在實際應用中,可以合并不同的分層構建不同的 ANFIS 模型。

3.實例分析

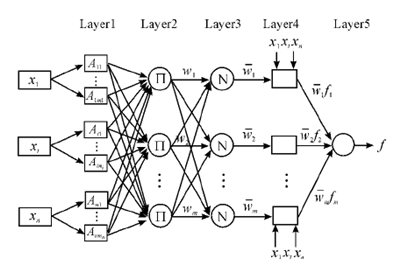

本研究采用一個實際的銑床監測數據集[11],數據集包含 16 組刀具全壽命周期,共 167 個運行次數的銑床刀具磨損實驗數據。文中選擇第 13 組刀具全壽命周期數據實現刀具磨損量監測算法。在刀具正常運行過程中,傳感器每次采集數據可得到 9 000 個數據點,去空值和去奇異點后,繪制主軸直流電流信號如圖 2。

圖 2 主軸直流電流信號

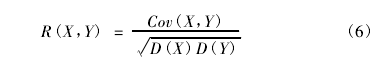

從圖 2 中曲線可以發現,信號數據有很明顯的階段性特征,包括空轉階段、接觸階段和穩定階段。為了使實驗過程更具代表性、監測結果更具準確性,本文選取第 4 500 個點后的穩定階段的信號作為原始數據。提取均值、均方差、方根幅值、均方根、最大值、偏斜度、峭度、峰值因子和裕度因子 9種時域特征參數,并歸一化。針對不同傳感器計算得到的時域特征,利用式( 6) 進行相關性分析,式中,X 表示時域特征參數,Y 表示刀具磨損量,Cov( X,Y) 為 X 和 Y 的協方差,D( X) 為 X 的方差,D( Y為 Y的方差。

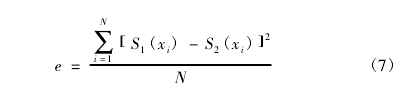

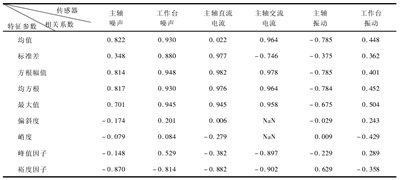

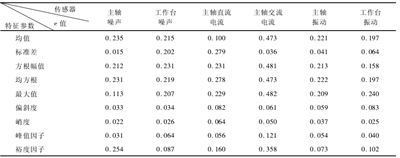

利用式( 7) 進行殘差分析,式中,S1( x) 和 S2( x) 是根據特征值點擬合的曲線,N 為數據點個數。結果如表 1、表 2。表 1 中 Na N 表示非數字,即 Not a Number,當分母為 0 時,計算結果為 Na N。首先,保留皮爾遜相關系數大于 0. 8 的強相關特征參數。其次,在保留下來的特征參數中,選取殘差值最小[12]的特征參數組成最終的特征參數集,獲得的特征參數集為: 主軸噪聲信號的方根幅值、工作臺噪聲信號的均方差、主軸交流電流信號的最大值和主軸直流電流信號的均方根。

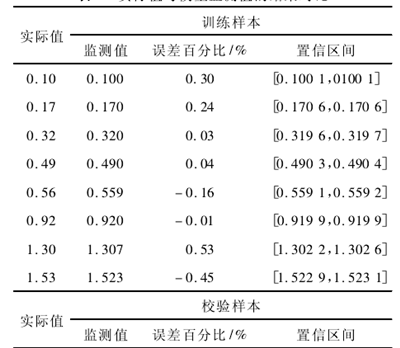

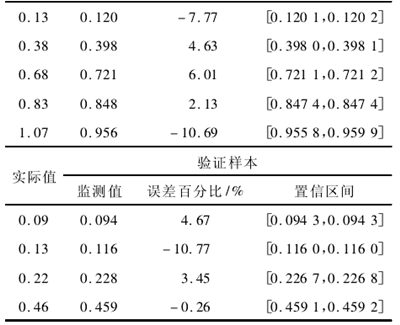

在實驗獲得的第 13 組的 13 個數據點中,選擇 8 個數據點作為訓練數據,5 個數據點作為校驗數據,同種工況下采集的 4 個數據點作為驗證數據。將融合得到的特征參數集輸入到 ANFIS 網絡進行刀具磨損量監測,結果如表 3 所示。

表 1 各時域特征與磨損量的皮爾遜相關系數

表 2 各時域特征自身間的殘差值

表 3 實際值與模型監測值的結果對比

4.結束語

銑床刀具作為工業生產中與被加工件直接接觸的部分:刀具的磨損會直接影響被加工件的成品品質,降低企業的經濟收益。本研究提出的刀具磨損監測方法,可以在銑床正常運行過程中進行刀具磨損監測,為企業提供刀具更換與維修的依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com