基于 VC + + 的車銑復合機床后置處理器開發及應用研究

2021-1-4 來源:陜西國防工業職業技術學院數控工程學院 作者:曹旭妍

摘要: 基于 VC + + 開發出適用于車銑復合機床的后置處理器,通過對前置刀軌文件進行后置處理,快速獲取加工所需 NC 程序; 通過 VERICUT 仿真平臺構建車銑復合機床的虛擬仿真系統,采用仿真加工預判加工中可能存在的干涉、碰撞等加工問題,進而實現對 NC 程序的正確性檢驗。結果表明: 通過該方法能快速實現復雜零件 NC 程序的獲取及正確性檢驗,提高車銑復合機床的使用效率,同時保障機床的使用安全。

關鍵詞: 車銑復合; VC + + ; 后置處理; 虛擬仿真

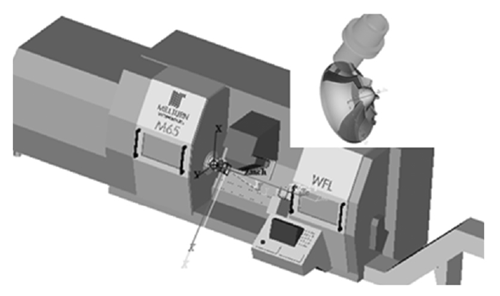

車銑復合機床不僅能夠進行車削、銑削等加工,還能夠實現多軸聯動下的復合加工,尤其適合復雜零件的一次成型,因此該類機床在航空、航天、汽車等領域得到廣泛應用。由于該類機床結構較為復雜,加工中機床運動軸位姿變化多樣,因此在進行復雜零件編程時,依靠手工編程基本無法實現。借助于 UG、CATIA 等三維軟件能夠方便地對零件進行工藝處理,生成零件加工的走刀軌跡文件,但該文件尚不能直接用于機床加工。當前主要通過后置處理器對刀軌文件進行處理,將其轉化為機床能夠直接讀取的 NC 程序,從而實現復雜零件的加工。本文以 WFL M65 車銑復合加工中心為研究對象,對機床結構展開研究,基于 VC + + 開發適用于該機床的后置處理器,實現零件的 NC 自動化生成,并基于 VERICUT 仿真平臺構建機床的虛擬仿真加工系統,實現工件的仿真加工,驗證 NC 的正確性,保障機床使用安全。

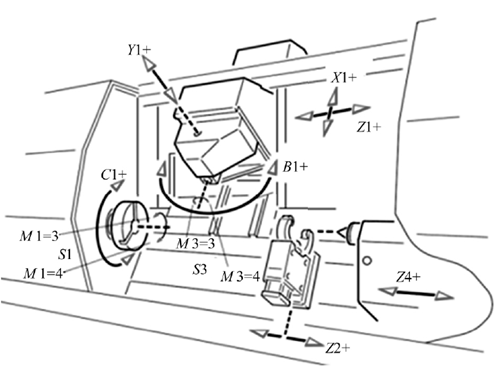

1、機床結構介紹

WFL M65 車銑復合加工中心的運動結構如圖1 所示,該機床共有 7 個運動軸,包括: 3 個平動軸X1,Y1,Z1,分別繞 Y 軸和 Z 軸旋轉的 B1 軸、C1 軸,中心架運動的 Z2 軸,尾座運動的 Z4 軸。機床具有2個主軸: 車削主軸 S1 和銑削主軸 S3。在車削模式下繞 Z 向旋轉的主軸為車削主軸 S1,當機床轉換到銑削模式下,車削主軸切換為 C1 軸。

圖1:WFL M65 機床運動結構

2、機床運動學建模與后置處理算法研究

數控加工系統中,坐標點的變換是在三維空間中進行的,其具體變化可分為旋轉變換和平移變換。開發后置處理器時,定義物體繞坐標軸旋轉的正方向為右手螺旋方向,三維旋轉變換可看作是三個二維旋轉變化的合成,即分別繞 X,Y,Z 軸的旋轉; 平移變換也可視為分別沿著X,Y,Z軸的平移變換的合成。后置處理時,對機床運動的求解就是將刀具軌跡點的坐標值從工件坐標系轉換到機床坐標系中。圖形變換的齊次變換方程為:

D*= DT

式中: D*為變換后圖形上點的坐標矩陣; D 為變換前圖形上點的坐標矩陣; T 為圖形幾何變換矩陣。

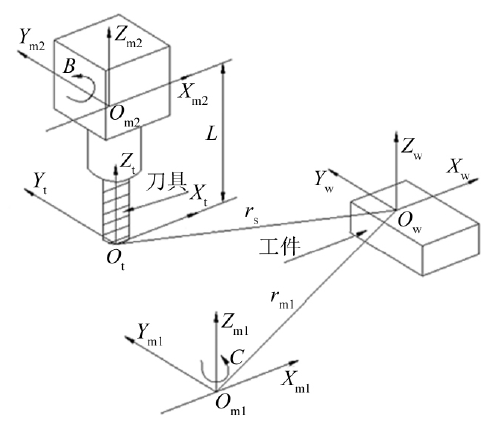

WFL M65 車銑復合加工中心坐標系統如圖 2所示,Om2Xm2Ym2Zm2為與回轉軸 B 固聯的坐標系,方向與機床坐標系一致; 原點 Om2為回轉軸線與刀具軸線的交點; Om1Xm1Ym1Zm1為與回轉軸 C1固聯的坐標系,方向與機床坐標系一致; 坐標原點 Om1可在回轉軸線上任意選取。顯然,其運動關系即是刀具坐標系 OtXtYtZt相對于工件坐標系 OwXwYwZw的變換關系,進一 步可 分 解 為 OtXtYtZt相 對 于OmXmYmZm的平動和OmXmYmZm相對于 OwXwYwZw的轉動。

圖2:機床坐標系統

設圖 2 所示為機床初始狀態,其中刀具軸線平行于 Z 軸,工件坐標系方向與機床坐標系一致,刀具坐標系與工件坐標系原點重合。通過 OtXtYtZt相對于 Om2Xm2Ym2Zm2旋 轉、Om2Xm2Ym2Zm2相對于Om1Xm1Ym1Zm1平 移 和 Om1Xm1Ym1Zm1相 對 于OwXwYwZw旋轉的坐標變換,可得:

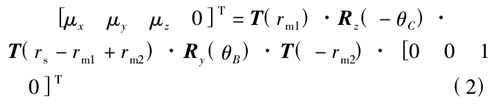

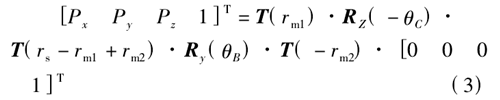

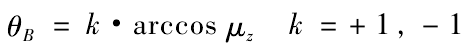

式中: T 和 R 分別為平移和回轉運動的齊次坐標變換矩陣; μx,μy,μz為刀具三維坐標值; Px,Py,Pz為刀軸矢量值; rs為刀具坐標系相對工件坐標系的變換矢量; rm1為與 C 軸固連的坐標系相對工件坐標系的變換矢量; rm2為與 B 軸固連的坐標系相對工件坐標系的變換矢量; θB為繞 B 軸的旋轉角度; θC為繞 C 軸的旋轉角度。根據圖形學知識,將矩陣T,R 代入式( 2) 、( 3) 中求解,可得機床各運動軸的計算公式。B 軸轉角 θB的計算公式如下:

在標準右手笛卡爾坐標中,B 軸轉角范圍為0° ~ 180°,k 值應當取正值,但 WFL M65 車銑復合加工中心中 B 的角度設置區間為 - 90° ~ + 90°,因此 θB的計算公式應修正為:

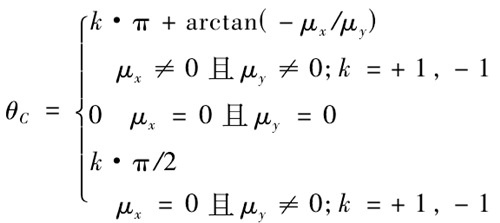

C 軸轉角 θC的求解應根據 μx和 μy的取值情況進行分類分析:

X,Y,Z 軸的運動計算公式如下:

式中: sx,sy,sz分別為工件坐標系下機床 X 軸、Y 軸、Z 軸的坐標值; mx,my,mz分別為刀尖的三維坐標值; px,py,pz為刀軸的矢量值; L 為刀具長度補償值。

3、基于 VC + + 的后置處理器開發

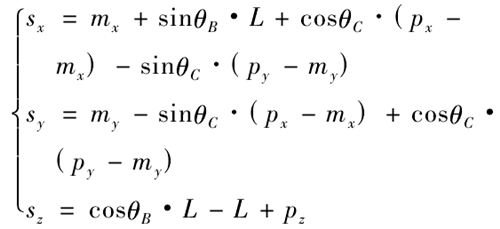

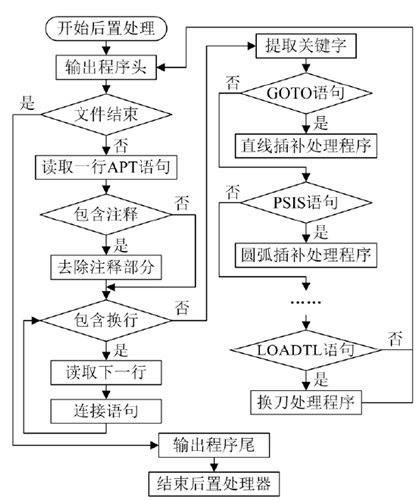

后置處理的過程就是通過后置處理器將工藝處理過程中生成的刀具軌跡文件根據機床結構及控制系統進行轉化,生成機床能夠直接識別的 NC代碼,其基本過程如圖 3 所示。開發后置處理器,其程序語言需要匹配實際機床的控制系統,WFLM65 車銑復合加工中心控制系統為 SINUMERIK840D,開發時需根據該控制系統的功能代碼進行專門的后置處理器配置。

Visual C + + 2010 是一款可視化應用程序開發工具,本文基于其提供的 Ribbon 界面,完成車銑復合加工中心五軸后置處理器“5AXIS - POST”的開發。刀具軌跡文件中包含了刀具的位置、矢量、加工換刀、進給等所有加工信息,后置處理器需對其進行定義和轉換,使之成為機床能直接識別的NC 程序。處理器開發過程中,最復雜的內容就是對走刀路徑的數值轉換,刀軌文件中所提供的數值為刀尖點的空間坐標和刀軸矢量 ( x,y,z,i,j,k) ,需將其轉化為機床運動軸 X,Y,Z,B,C 的數值。程序處理中,通過提取刀位點數值,并根據前文所得計算公式求解各運動軸數值。

圖3:后置處理器開發流程

4、虛擬仿真加工

由于后置處理所生成 NC 的正確性無法保證,因此需要對 NC 進行正確性檢驗。傳統的 NC 驗證是通過樣件試切的方式來完成,然而對于車銑復合機床而言,機床加工時刀具空間位姿復雜多變,一步出錯就可能導致撞刀等危險情況發生,給企業帶來較大損失。本文通過虛擬仿真技術,基于VERICUT 仿真平臺,構建 WFL M65 虛擬仿真系統,并以葉輪零件為樣件實現仿真加工,檢驗 NC的正確性,同時驗證后置處理器的正確性。圖 4 所示為 WFL M65 車銑復合加工中心的虛擬仿真系統,通過該系統能夠對 NC 加工過程中機床各運動軸狀態進行監管,預測加工中可能存在的干涉、碰撞等危險情況,方便技術人員對加工中出現的問題進行原因分析,從而對加工工藝進行改進,確保加工過程中 NC 的正確性。

圖4:WFL M65 虛擬仿真加工系統

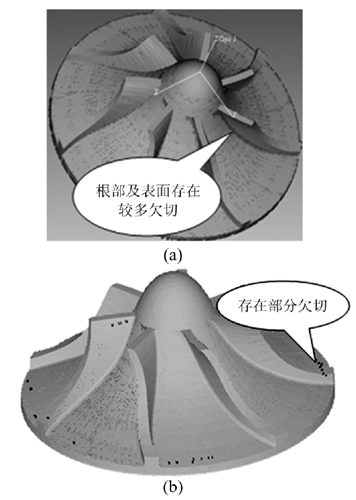

仿真加工結束后,可以對加工中存在的過切、欠切問題進行分析,進而查找前置工藝處理中存在的問題并進行修改、優化。圖5 所示為葉輪零件的仿真加工結果,圖 5( a) 中將加工精度設置為0. 2mm,零件表面及葉片根部存在較多陰影區域,顯示存在較多欠切部分; 圖 5( b) 中將加工精度設置為0.7 mm,欠切部分主要集中在葉輪邊緣和葉片頂部區域。比較加工后的結果,明顯看出葉輪表面存在欠切部分,尤其是葉片根部,當加工精度要求進一步提高時,需通過清根、磨削等加工來滿足質量要求。

圖5:仿真加工結果檢驗

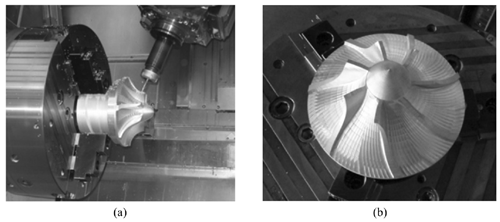

5、實際加工

將虛擬驗證后的 NC 載入實際機床中,添加毛坯并定義與仿真中一致的加工坐標后,進行葉輪零件的樣件加工,加工過程如圖 6( a) 所示; 加工完成后對加工結果進行檢測,如圖 6( b) 所示,葉輪表面及葉片根部存在較多殘留,與仿真加工結果一致。通過對加工過程的觀察及對加工結果的檢測,證實了 NC 程序的正確性,進而驗證了本文所開發的后置處理器的正確性和可靠性。

6、結束語

圖6:葉輪實際加工驗證

本文以 WFL M65 車銑復合加工中心為對象,基于 VC + + 平臺開發了適用該機床的專用后置處理器,經實際驗證其能準確、可靠地實現 NC 程序的自動化獲取。但由于不同機床的運動軸結構不同,該處理器尚無法實現通用,后期需通過總結更多機床結構,進行系列化設計開發,拓寬該后置處理器的應用范圍。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com