金屬構件加工中數控銑床內孔以銑代鏜加工

2022-11-28 來源: 四川宏華石油設備有限公司 作者:萬英平 龔 波 宋榮燈

摘 要 :在金屬零件加工中最常見的內孔加工是利用機床的主軸旋轉運動加工出來的。在主軸上加上刀柄、刀架、鏜刀,主軸圓周運動,再采用直線進給就能加工出內圓孔來。當然還有另一種方法加工內圓孔,那就是用數控銑床采用圓弧插補加工內孔。二者加工原理不一樣,加工出來的孔的效果和質量有一定的區別。在我國目前將成為制造強國的大環境下,對金屬零件高質量切削加工,我們就要有所取舍。

關鍵詞 :高精度數控銑床 ;金屬構件加工 ;鏜孔圓弧插補銑孔加工 ;數控編程

在實際生產中鏜孔是機械加工最常見的生產加工方式。對于高要求的孔,不僅需要好的設備還要一套高精度的鏜刀,在鏜孔時需要多次試鏜,測量,試鏜測量,有些工件還需要先加工基準面,做定位工裝,并多次裝夾。其成本高,效率偏低且不是一次裝夾完成還保證不了行位公差。所以我們要利用高精度數控銑床銑加工孔以達到鏜孔的效果。

1 、數控加工以銑代鏜的數據參數

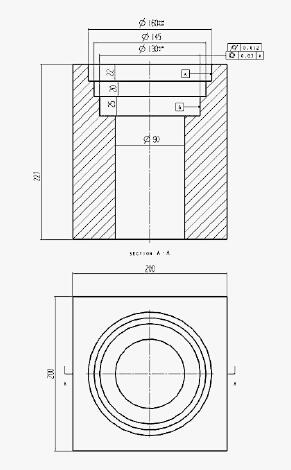

我公司主要生產的產品為金屬結構件。其結構件的特點為形狀不規則,有些地方還干澀機床行程。但我們要盡量做到一次裝夾完成高要求的孔。為了提高效率保證質量我們只用兩把銑刀完成對孔的加工,減去鏜孔這一工序。現在我們以下圖為實例介紹以銑代鏜的加工過程。此圖 ø90 通孔深 227 為 ø160 深 22 ø145 深20 ø130深 25 三個臺階孔,其中 ø160 公差為 +0.04~0.08 。Ø130為軸承孔公差為 0+0.04圓柱度為 0.012 與對稱孔的同軸度為 0.03. 孔的光潔度為 1.6。

圖 1 以銑代鏜加工圖

2、金屬零件加工工藝分析

工藝分析 :關鍵孔 ø130,毛坯為實體圓柱。工藝步驟①先用ø50 深 250 的方尖銑刀依次粗銑臺階孔 ø160,ø145,ø130,ø90 都留量 1MM. 且不用打底孔,省去一道鉆孔工序。②不用換刀,同樣用 ø50 深 250 方尖銑刀精銑 ø90 深 160 孔,可以達到圖紙 12.5光度要求。③換用 ø20 深 70 鎢鋼銑刀依次精銑 ø130,ø145,ø160臺階孔。

硬件方面,首先我們需要一臺高精度的數控銑床。各軸行程應大于圖紙工件最大尺寸。轉速 0-1000 以上,定位精度 0.01MM,重復定位精度 0.005,滾珠絲杠雙螺母,伺服電機,西門子 840 以上操作系統,主軸與進給軸的平行度 0.01 以內,主軸圓跳動也不應超過 0.005。高精度鎢鋼銑刀,圓柱度 0.005 以內,圓跳動,直線度均在 0.005 以內。

數控銑床專用語言是 G 代碼,程序運行會涉及到運行軌跡點相關坐標,G 代碼程序與金屬構件裝夾存在一定的關聯性。如果將銑刀看作一點,假定將銑刀運行軌跡設置為 OHIJKO,將銑刀直徑在多個點處形成圓弧,銑刀工作軌跡設計為 O-h-H-I-i-j-K-k-O,控制銑刀直徑。

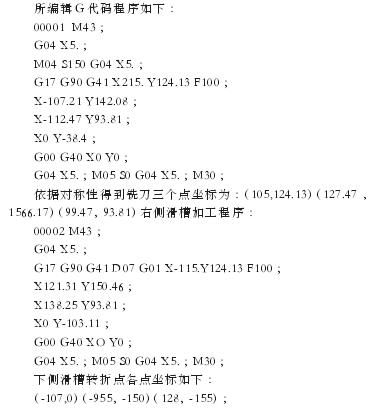

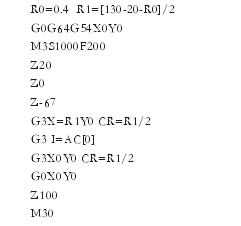

考慮到金屬零件在數控切削加工時受到其他因素影響,編寫程序如下 :

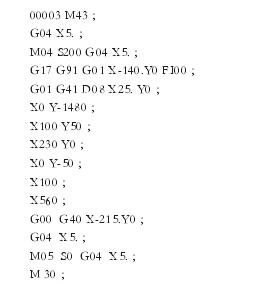

滿足條件之后開始裝夾找正工件,左右借量并確定工件坐標,第一孔和第三孔在同一軸心線上,同軸度是 0.03。同軸度就是定位公差,理論正確位置即為基準軸線。確定工件坐標系后先用 ø50 深 250 方尖銑刀粗銑,端面開始銑最大外圓 ø200,依次粗銑各臺階孔,直徑方向留量 1MM, 深度方向留量 0.2MM,ø90 孔可加工到尺寸,不用再換深孔鏜刀了,因其公差和光度要求不高。然后換鎢鋼銑刀首先精加工有要求的 ø130 孔。以西門子系統為例,編程如下 ;

在這個程序中確定了走刀路線,如圖所示 ;銑內孔 G3 為順銑。從進給方向看,切屑從刀具的右側排出為順銑。切屑從刀具的左側排出為劣銑順銑一般適用于精加工,其切削平穩,走刀順暢,加工表面質量好。劣銑一般用于粗加工。銑孔不同于鏜孔,鏜孔是主軸旋轉做圓周運動產生的標準圓。而銑孔是由 X 軸和Y 軸聯動產生的圓,而銑孔產生的圓有可能不是標準的圓,產生的原因是機床各軸間隙過大,或者是 X 軸 Y 軸伺服電機不同步,或者是系統參數補償不合理等原因。

金屬零件加工中,外形的銑削涉及到多個圓弧過渡。傳統金屬零件加工可以在普通的銑床上完成,給金屬零件加工及夾取帶來不便,導致生產效率下降,零件的加工精度也無法得到整體控制。加之金屬零件需要進行輪廓加工、斜面加工等等,涉及到加工參數計算較為復雜,對零件中心孔定位、內孔加工,需要將加工質量及零件形狀精度進行有效控制。此次數控切削采用兩次定位裝夾,根據基準面主次,進行先近后遠、先里后外、先粗加工后精加工、先面后孔的原則依次劃分工序加工。金屬零件在進行輪廓表面銑削通常使用立銑刀側面刃性切削。對于外圍輪廓加工,所使用的加工路線為 : ①從起刀點到下刀點 ;②沿切向切入工件 ;③輪廓切削 ;④刀具向上抬刀,退離工件 ;⑤返回起刀點。零件的尺寸無公差等級要求,區域面積不大,表面粗糙度要求不高,進行切削加工時要保證外輪廓形狀不變形,只需要達到一般加工精度要求。所以此類金屬零件定位基準是工件在夾裝定位時所依據的基準。

3、 以銑代鏜加工優勢分析

現在我們要做的是以銑代鏜,用銑削的方式加工出來的孔達到鏜孔規定要求的質量。前面我們硬件方面提出了高精密的數控銑床,其各參數達到了要求,在進出刀和四個象限換軸向時產生的圓滑點會小于圖紙要求的圓柱度 0.012。刀具方面,鎢鋼刀屬于精加工刀,切削鋒利順暢,孔表面的光潔度能達到1.6。這個光度已經等于或大于大多數鏜孔的表面質量。程序方面 ;走刀方向和走刀速度的控制可以避免橢圓度的產生,在實際生產中 G3 順銑加工出來的孔為最優,還有一個非常關機鍵的走因素走刀速度,實踐中,不能孔大小,走刀速度不能大于200MM/ 分鐘。大于這個速度孔的橢圓度會隨著走刀速度的變大而變大。此圖為列,走刀速度大于 200MM/ 分鐘,孔的橢圓度是 0.01MM~0.02MM。就超出了 0.012 圓柱度要求,從而不能達到

圖紙要求。此工件合理走刀 120~140,當然機床的精密度不同,走刀會有所不同。此圖切削參數為轉速 1000,吃刀深度單邊 0.2,走刀 120. 加工完成后三坐標檢測結果為,ø130 和 ø160 同周度為0.002,圓柱度為 0.005. 光潔度為 1.6. 各公差均達到圖紙要求。此工件如果鏜孔需要 4 把鏜刀,校對 4 次內量表,每個孔還需要經過多次試鏜、測量比較費時。

以銑代鏜還有一個非常大的優勢,那就是通過修改程序中 R0 的大小,可以精確控制圓尺寸的大小。比如精銑 ø130,當R0=0.4 時,測量出尺寸為 129.6。也就是說孔的尺寸大小由程序控制。當最后一刀精銑,切削用量不變的情況下我只要把 R0=-0.02 時,加工出來的孔就達到圖紙要求 130.02。

所以以銑代鏜有兩大優勢

(1)能精確控制尺寸大小,省去多次測量的時間。

(2)省去【鏜孔】一道工序,節約總加工 40% 左右的時間由于這兩個優點達到了提高效率,控制質量的目的。

4 、結語

隨著工業制造中對金屬零件加工精度要求的提升,作為先進機械制造裝備的代表數控銑床在加工過程中如何降低加工誤差、提高加工精度并保證產品的質量,成為當前國內外研究者所研究的熱點。我們充分利用以銑代鏜,合理使用銑削的方式對金屬零件進行加工,運用理論加工 G 代碼降低金屬零件加工出現誤差,以提高金屬零件加工的質量。此文為筆者在實踐中總結出的一點經驗,希望此文能給同行們提供一些幫助,有錯誤和不足的地方望共同探討。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com