汽車覆蓋件用淬硬鋼模具的銑削加工

2023-7-5 來源:哈爾濱理工大學機械動力工程學院 作者:劉獻禮

前言

隨著我國汽車工業的快速發展,各大汽車制造廠商為了爭奪市場,適應購買者對汽車使用性能及造型個性化等方面的需求,不斷進行新舊車型的更新換代,改型車和新型車的最主要的標志就是車身外形必須改換,汽車的覆蓋件模具要重新設計制造。

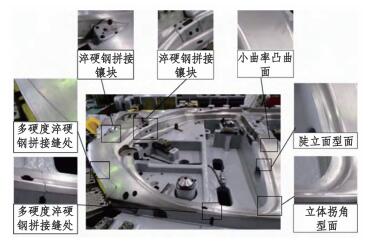

圖 1 汽車覆蓋件零件分解

圖 1 為汽車車身覆蓋件拆解,一輛轎車汽車覆蓋件數量高達數十件甚至百件以上,每件覆蓋件均由其成配套模具沖壓成形,這些配套模具的設計和制造時間嚴重制約汽車換改型的周期。可見,新舊車型的快速升級換代,對汽車覆蓋件模

具產生了巨大需求。

為提高汽車大型覆蓋件淬硬鋼模具的生產效率,銑削加工技術在國內汽車模具制造企業中得到程度不同的應用。對比傳統的磨削加工工藝,銑削加工可以獲得理想表面質量,同時具有加工柔性好、無污染等特點。國內汽車覆蓋件模具加工時,一般在模具切削加工工序之后還要花大量工時進行人工磨拋,其時間一般需要 3 周以上,模具最終尺寸精度和表面質量靠大量的鉗工修磨研配來保證,因此,生產效率極低。而且目前中高檔轎車的外覆蓋件模具,國內汽車模具生產廠家還沒有生產能力。因此,開展中高檔汽車覆蓋件模具的高效、高精度銑削加工技術對提高模具制造水平和促進汽車產業的發展具有重要的支撐作用。

1、汽車覆蓋件模具特征和加工難點

汽車大型覆蓋件模具是生產汽車車身的大型關鍵工藝裝備,其主要特征如圖 2 所示。

圖 2 汽車覆蓋件模具的加工特征

(1) 工件材料屬于典型高硬度、高強度材料。模具材料多為 7CrSiMnMoV 和 Cr12MoV 等模具鋼,淬火后硬度達到 HRC45~65。

(2) 型面特征復雜。存在凹曲面、凸曲面、傾斜面、陡立面、拐角、溝槽等特征型面,且為保證凸凹模的合模精度對模具型面加工精度和表面加工質量要求高。

(3) 輪廓尺寸大。其尺寸范圍 (0.5~2.5)m×(1.5~3.5)m,加工型面面積大,切削路徑長,數控加工設備各運動軸行程范圍大。

(4) 多硬度材料拼接結構。為滿足大型沖壓模具的加工精確度,提高加工效率,大型模具一般 用多個分塊模具拼接而成,或根據模具不同位置所受應力的特征,采用鑲塊式淬硬鋼與模具本體拼接而成。在制作分塊模具和淬硬鋼鑲塊時首先單獨進行粗加工和半精加工,然后再拼接成整體模具后進行精銑加工。多硬度拼接淬硬鋼材料硬度相差高達 ΔHRC5-ΔHRC20。

(5) 加工精度和表面加工質量要求高。為保證覆蓋件的光順性,要求凸凹模具有較高的合模精度,因此凸凹模具各自銑削加工時對加工精度和表面加工質量有很高的要求。若模具上有一處型面輪廓精度達不到要求或存在表面加工缺陷,會導致沖壓件出現褶皺、凹陷等缺陷,則整套凸凹模具均不能再使用。

圖 3 汽車模具生產企業的一般加工流程

國內汽車模具生產企業的一般加工流程如圖3 所示,模具最終表面加工質量和型面精度要靠鉗工大量的打磨研合來保證,工件淬火后的加工精度直接影響后期拋光研磨的工作量。目前對于型面特征復雜而表面加工質量和型面位置精度要求不高的汽車內覆蓋件模具的加工技術問題已經基本解決了,然而在加工精度要求高的汽車外覆蓋件模具制造方面,仍普遍存在著生產效率較低、刀具使用壽命不足、已加工表面質量差等突出問題,導致模具整體合模精度低,覆蓋件沖壓成品光順性較差。嚴重影響汽車模具成形精度、使用壽命和生產效率。

汽車大型覆蓋件模具銑削加工中的難點。

(1) 汽車模具銑削條件惡劣,出現型面誤差和表面加工缺陷。淬火后高硬度材料銑削時刀具切入困難,與工件之間出現滑擦現象 ; 型面加工特征多變及多硬度拼接特征銑削載荷變化頻繁,易引起刀具變形、振動、磨損、破損 ; 材料拼接處由硬度差導致的加工輪廓不一致。這些現象導致型面誤差和表面加工缺陷。

(2) 汽車模具銑削過程易產生顫振。汽車模具銑削過程動態銑削力大,且加工工藝系統動態性能了解不清,無法有效的控制顫振,導致加工表面惡化。一些企業為了避免切削顫振發生,通常以犧牲加工效率為代價,選擇保守的切削參數,導致數控加工設備性能得不到充分發揮。

(3) 刀具性能不滿足銑削要求。為保證模具型面的完整性及覆蓋件成形質量,精加工時要求刀具遍歷整個汽車模具加工表面,中間過程不能換刀,刀具使用壽命需要達到 4~12 h; 不同硬度工件材料拼接過渡處銑削載荷突變,導致刀具的磨損破損程度加劇,故汽車模具銑削加工對刀具性能提出了更高要求。

(4) 汽車模具復雜型面數控編程及刀具路徑規劃不合理。對有效加工帶寬及加工行距的確定不合理,增加模具拋光、打磨等工序的任務量 ;模具型面變曲率特征、拐角特征等易產生刀具局部干涉 ; 無法有效地根據特定的加工曲面和加工條件進行刀具路徑的規劃,導致刀具失效過快,且加工效率低下。

綜上所述,通過汽車覆蓋件模具加工中的難點分析,高效高精度銑削加工汽車覆蓋件模具需要在淬硬鋼模具銑削過程建模與分析、加工工藝系統動力學特性與銑削穩定性分析、汽車覆蓋件淬硬鋼模具銑削加工用刀具研制、模具復雜曲面數控編程技術及工藝規劃研究等方面進行系統深入的研究,本文針對這幾方面的研究現狀進行歸納和總結。

2 、淬硬鋼模具銑削過程建模與分析

2.1 淬硬鋼模具銑削的理論建模

2.1.1 球頭刀銑削力建模

汽車覆蓋件淬硬鋼模具銑削過程中產生較大銑削力,直接影響模具的切削加工性、刀具磨損、刀具變形、機床振動、加工精度及表面完整性等。目前,汽車模具的銑削加工多采用球頭銑刀,而球頭銑刀銑削力模型應用最普遍的是球頭銑刀瞬時剛性力模型。其主要思想是將切削刃離散為切削刃微元,將微元銑削力表達成切削面積和切削刃接觸長度的函數。

汽車模具復雜曲面銑削加工中,刀具的銑削狀態一般是不斷變化的,變銑削狀態主要包括刀具進給方向的變化和刀具 - 工件切觸區域的變化。而刀具銑削狀態變化在銑削力模型中主要通過未變形切屑厚度體現出來,進給方向變化通過對未變形切屑厚度計算模型的影響體現出來,刀具與工件切觸區域的變化用以界定未變形切屑厚度計算模型的有效范圍。球頭刀銑削曲面的銑削力建模需要解決的關鍵問題有 : 球頭刀刃線幾何模型、刀具 - 工件接觸區域確定、瞬時未變形切屑厚度計算、銑削力系數識別、銑削力在各坐標系間的轉換、被加工表面類型。

2.1.2 球頭刀銑削表面形貌建模

從理論研究的角度,球頭刀銑削表面形貌建模方法主要分為兩類。一類是幾何實體建模法,建立刀具和工件的 CAD 幾何實體并離散,通過布爾操作運算獲得工件表面形貌模型。另一類是Z-Map 法,將工件模型在 XOY 坐標內離散成大量分布均勻的 xy 網格節點,并求得每個網格節點對應 z 坐標的法向殘余高度值,這些網格節點就組成工件的數字化模型,用以表述已加工表面。

2.2 淬硬鋼模具銑削過程的有限元模擬

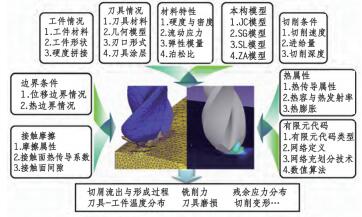

淬硬鋼模具銑削機理的有限元模擬研究中主要關注分析預測銑削力、銑削溫度場、切屑形成與流出、刀具磨損、加工變形、表面殘余應力和加工過程中微觀結構變化等方面,圖 4 為汽車模具有限元數值模擬實施方案。

圖 4 汽車模具銑削仿真過程

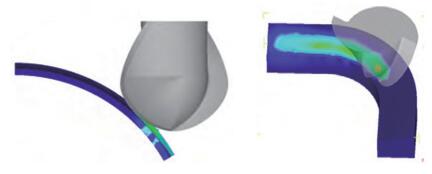

絕大多數的淬硬鋼銑削過程有限元數值模擬仿真都是平面或斜面銑削加工,對于凸凹曲面及拐角等特征型面的研究較少,其主要難度體現在凸凹曲面及拐角等型面特征的銑削過程刀具運動軌跡非直線,刀刃與工件的接觸區域不斷變化,運動軌跡加載難度較大 ; 凸凹曲面及拐角等型面特征的銑削過程的模擬仿真過程計算量大,不易收斂。圖 5、圖 6 分別為凸曲面銑削過程有限元數值模擬和為拐角銑削過程有限元數值模擬。

圖 5 凸曲面銑削有限元仿真 圖 6 拐角銑削有限元仿真

3、 汽車覆蓋件模具銑削刀具研制

汽車覆蓋件模具銑削加工過程中刀具磨損破損嚴重,因此刀具應具備高硬度、良好的耐磨耐熱性、抗沖擊和化學穩定性等性能。汽車模具銑削用刀具主要采用硬質合金、PCBN、陶瓷等材料,一般企業首選銑刀材料應是硬質合金,其特點是硬度高、導熱性好且成本較低。為了提高刀具的耐磨性、耐高溫性和化學穩定性,涂層硬質合金的使用越來越普遍。涂層的材料,從 TiN、Al2O3、TiC 發展為 TiCN、TiAlN、TiSiN、CrSiN 等。陶瓷刀具耐磨耐熱性好、化學穩定性優良,其抗黏結性比硬質合金好,主要失效形式是沖擊破損和切削刃磨平。PCBN 的主要特點是硬度高、耐磨性和耐熱性好,切削難加工材料時耐磨性約是陶瓷刀具的 25 倍,硬質合金的 50 倍。在汽車覆蓋件淬硬鋼模具銑削加工中,PCBN 的性能相對較好。

選定刀具材料后,設計和優選出合理的刀具結構是實現高效高精度銑削的重要途徑。將有限元銑削過程仿真分析方法結合刀具銑削加工模擬試驗,對比分析刀具物理場分布,來設計和優選刀具結構、刀具刃口刃形及刀具幾何參數,提高刀具切削的性能。

3.1 刀具結構設計

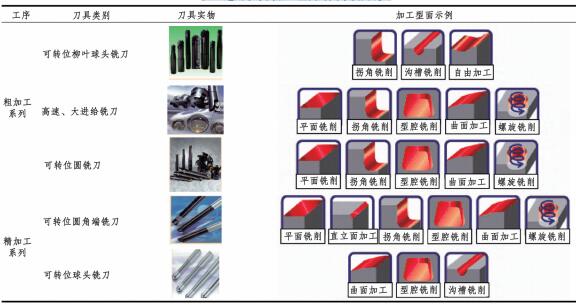

汽車模具制造廠家的常用刀具如表 1 所示,主要有球頭銑刀和環形銑刀。球頭銑刀由于具有數控編程和避免局部干涉簡單的特點,在復雜曲面銑削中應用最多。但球頭銑刀切削刃上不同位置切削速度不等,刀尖點切削速度為零,切削狀態惡劣,加劇刀具的磨損,影響表面加工質量,且行間距較小,加工效率較低。近年來學者們逐漸發現非球頭銑刀在加工質量和加工效率上的優勢,開始注重對非球頭銑刀的設計研究,主要是環形銑刀的設計和研制。

表 1 適用于不同加工型面的汽車模具銑刀

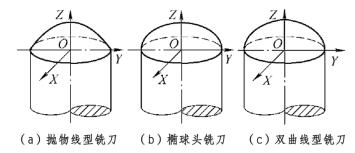

環形銑刀在銑削小曲率大曲面平坦型面時能發揮其優勢,在銑削大曲率小曲面和陡立面等型面時易出現欠切和過切,因此環形銑刀銑削復雜曲面適用情況有限。非圓弧刃球型刀 ( 雙曲線回轉刃形、橢圓回轉刃形、拋物線回轉刃形等 ) 適用于仿形加工,如圖 7 所示,可用于不同曲率的復雜曲面加工。

圖 7 非圓弧刃球型刀

非圓弧刃球型刀與相同直徑的球頭銑刀相比,參與切削的切削刃長度更長,切削過程中變形振動減小,可以實現平穩切削,提高了刀具壽命,加工成本降低。與環形銑刀相比,非圓弧刃球型刀的切削刃曲率光滑漸變,可以實現平穩切削。對于非圓弧刃球型刀的研制需要在刃形結構設計,優化刃形參數,建立幾何結構模型,準確磨制切削刃,評價切削性能,制定工藝規范,數控加工刀具路徑規劃技術等方面進一步進行研究。

3.2 銑削刀具磨制

目前還未有汽車覆蓋件淬硬鋼模具銑削加工用的專用刀具,一般制造企業在汽車模具精加工多采用可轉位球頭銑刀,這種刀具除了是點接觸窄行加工效率低,還易出現崩刃破損,導致刀具使用壽命小、加工效率低。因此,面向多硬度拼接汽車大型覆蓋件淬硬鋼模具開發高效高精度加工新型專用刀具,是提高汽車模具加工效率和表面質量的一種新途徑。合理選擇刀具材料并結合優質涂層材料和涂層技術,選用整體式磨制刀具結構和鑲片式刀具結構,優選刀具刃線形式,精準設計刀具刃口刃形和前刀面槽型等幾何參數,開發用于精加工的環形刀具和非圓弧刃球型刀具,并開發相關磨制工序及工藝優化技術。

4、 模具曲面數控編程技術及工藝規劃

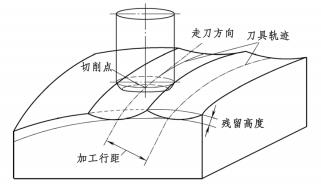

汽車覆蓋件模具型面和型腔精加工在保證加工質量的前提下,提高加工效率。為保證復雜曲面和型腔的銑削過程穩定、高效,通常通過提高刀具路徑的光順性和保證銑削載荷恒定來實現。

4.1 模具復雜曲面自由曲面刀具路徑規劃

汽車車身曲線曲面造型是由自由曲線和自由曲面來描述,因此,汽車覆蓋件及其內飾件用模具多數為輪廓尺寸大、型面特征復雜的空間自由曲面。自由曲面的數控加工過程中刀具軌跡規劃是關鍵任務,直接影響零件表面加工精度和加工效率。目前針對汽車覆蓋件模具的加工設備大多為 3 軸數控加工中心或者 3+2 軸數控加工中心,粗加工和半精加工使用的刀具多為環形銑刀和球頭銑刀,精加工使用的刀具多為球頭銑刀。

圖 8 環形銑刀加工自由曲面示意圖

汽車大型覆蓋件模具型面中存在著大量的大面積平坦面,如發動機蓋模具、天窗模具等,球頭銑刀加工這些型面時切削效率低且切削速度不恒定,而將環形銑刀寬行加工技術應用于汽車模具加工中,可提高切削效率和表面加工質量。圖8 為環形銑刀寬行加工自由曲面示意圖。汽車模具制造企業中已意識到環形銑刀寬行加工的諸多優勢,但實際銑削過程應用存在著切削余量掌握不好,已出現過切和欠切,這些問題需要由寬行數控加工切觸理論和刀具軌跡規劃的研究來解決。

4.2 基于切削載荷的加工工藝規劃

這方面的研究主要集中在對自由曲面的球頭銑刀三維銑削刀具路徑的優化,基本方法是通過控制主軸轉速和進給速率來保持切削速度和切削載荷維持在穩定的范疇之內。基于這一原則進行數控加工編程可以減少銑削加工時間,同時延長刀具的使用壽命。在粗加工和半精加工過程中該方法可以避免過大的刀具偏移量導致的加工曲面輪廓偏離理論設計曲面。

恒定切削載荷為目標的加工工藝規劃研究主要從兩個方面展開。

(1) 基于體積模型的優化研究,假設銑削力與材料的平均 / 瞬時材料去除率成比例關系。多數研究者通過改進材料去除率的算法實現進給量的優化研究。目前多數的商用 CAM 軟件的加工參數優化模塊多采用這種方法。

(2) 基于銑削力預測模型的進給優化研究,該方法具有更高的精度和可靠性,通過將加工過程中的銑削力限定在某一固定值 / 某一范圍內,將固定的進給量值重新優化為一系列進給量,以滿足高效加工的要求。

5. 結論

由于汽車覆蓋件模具工件材料和結構的特殊性,還需要對以下幾個方面進一步研究。

(1) 通過理論建模分析、數值模擬和試驗研究,進一步研究自由曲面硬態銑削過程切削層參數變化機制、銑削力、銑削溫度、切入切出情況、輪廓精度、表面完整性及刀具使用壽命等基礎問題,揭示自由曲面硬態銑削過程的特殊規律和現象 ; 深入研究多硬度拼接過縫處的加工特性,即銑削力階躍值、銑削溫度、刀具磨損破損等隨工件材料硬度差、刀具材料和幾何參數、切削參數及加工策略的變化規律。

(2) 面向多硬度拼接汽車大型覆蓋件淬硬鋼模具開發高效高精度加工新型專用刀具,是提高汽車模具加工效率和表面質量的一種新途徑。合理選擇刀具材料并結合涂層技術,優選刃線形式,精準設計刀具刃口刃形和前刀面槽型等參數,并開發相關磨制工序及工藝優化技術。

(3) 對汽車模具特殊型面和多硬度拼接等特征的銑削精加工刀具路徑生成算法深入研究,開發的環形刀、非圓弧刃球型刀具等新型刀具的路徑規劃算法 ; 在綜合考慮機床銑削特征、刀具切削性能及物理因素的基礎上制定綜合加工工藝。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息