普通銑床零件加工表面粗糙度的影響因素分析

2023-3-8 來源: 遼寧軌道交通職業學院 作者:王震

摘要:為了研究普通銑床零件加工表面粗糙度的影響因素,在相同的銑床機切削條件下,將毛坯進給速度、主軸轉動速度和切削深度 3 個主要因素作為試驗對象,采用正交實驗法進行對比試驗,計算不同條件下的零件表面粗糙度,并分析數據結果。結果表明,隨著主軸轉速和進給速度的提升,零件表面粗糙度在變小達到最小值后再逐步變大,總體呈增大趨勢,其中 3 種因素影響力的排序是切削深度 > 主軸轉速 > 進給速度。

關鍵詞:表面粗糙度 普通銑床 零件加工 影響因素 正交試驗法

引言

在工業市場上,普通銑床具有速度快、成本低、制作靈活,易于滿足多種小批量生產需求的優勢,牢牢占據了中小企業市場,在國內外被廣泛應用;但其缺點也顯而易見,那就是加工精度低、設備操作簡單、市場競爭大、惡性競爭屢見不鮮,易被市場淘汰。隨著近些年來科技的發展,加工中心、數控機床等大型全自動零件加工設備的興起,逐步取代了普通銑床的市場占有率,壟斷了部分加工行業。因此,普通銑床行業只有不斷地提升機床加工能力,提高產品精度、增強產品質量,才能在激烈的市場競爭中站穩腳跟,擴大行業范圍。

零件表面粗糙度是一項衡量零件質量的重要指標,其直觀體現了銑床的加工工藝水平,同時零件表面粗糙度越小,與其他零件的適配度也就越高,可以減少摩擦,增加機械使用年限。在普通銑床上想要降低表面粗糙度,則要考慮多方因素 。

1、零件加工表面粗糙度影響因素試驗材料與方法

1.1 試驗方法

零件表面粗糙度的影響要素要從軟件和硬件兩方面來進行分析。普通銑床自帶程序輸入功能,需要手動輸入,而根據毛坯用料、切割刀具、產品數量和質量要求等原因,在程序上會有細微的變化,例如余量的存留、加工的次數等。從硬件角度來說,工作臺的操作工具的選擇與使用方式,對零件的粗糙度有著最直接的影響。在普通銑床的加工過程中,刀具和零件表面所產生的摩擦力與相互作用力、余料分離時的離心力所產生的塑性變形,以及機械快速轉動時所產生的高頻振動都會提高加工零件表面粗糙度。

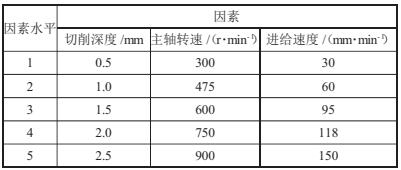

通過對實際生產的計算研究,對零件加工表面的粗糙度造成影響的可控因素主要有進給速度、切削深度以及主軸轉速,另外一些工具損耗、機械振幅、負面傾斜等因素對粗糙度造成的影響較小,可以忽略不計。將上述 3 個可控的主要因素作為試驗對象,采用正交試驗法進行對比試驗,并分析數據結果,從而計算出零件表面粗糙度的參數,作為試驗的結果。在試驗中,結合日常實際生產參數,將切削深度設置在 0.5~2.5 mm,以此為基準,每增長 0.5 mm 對應 5 個不同的因素水平,主軸速度在 300~900 r/min,進給速度為 30~50 mm/min,取中間值與切削深度相

對應增長,一共進行 25 組數據試驗,詳見表 1。

表1 3 種影響因素水平

1.2 試驗材料與設備的選取

本試驗采用西門子 840d 系統銑床機,因生產年代久遠,廣為應用,可以更直觀有效地分析普通銑床廠對于零件粗糙度的控制效果,所用毛坯材料為 45號鋼,長度 30 mm、直徑 6 mm。刀片選取直徑為 50mm 的硬合金銑床刀,鑲嵌 3 個刀片,采用逆銑發進行切削,GB 6061.2—1986,比較樣塊表面粗糙度為0.2~6.4 μm,配備放大鏡、游標卡尺等測量工具。

2、結果與分析

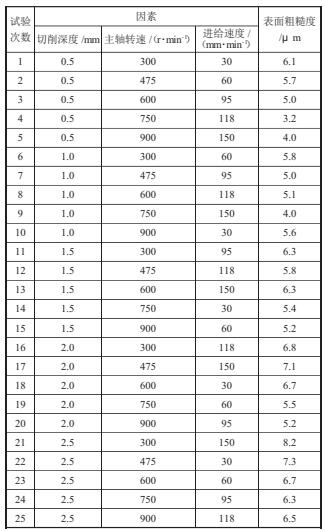

根據試驗安排,最終取得 25 組試驗結果,試驗參數見表 2。基于這些試驗參數,采用極差方式對進行分析,分別測算出 3 種要素進給速度、主軸轉速和切削深度對零件表面粗糙度的平均影響效果,結果見表 3。

表 2 表面粗糙度試驗結果

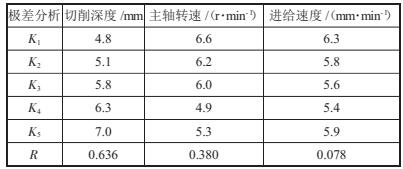

表 3 中的 K 參數代表了試驗因素在 5 個不同試驗因子下所產生的的零件表面粗糙度的對比結果的平均值,R 則代表切削深度、主軸轉速、進給速度 3 個因素在 5 個不同切削深度水平下所產生的最大方差,通過對方差參數的計算可以反應切削深度、轉軸速度、給進速度 3 個因素對普通銑床零件加工表面粗糙度的影響效果,可以直觀反饋出因素與粗糙度之間的數據關系。

表 3 極差分析結果

由表 3 可知,銑床加工時對零件表面影響程度由大至小的排序分別為切削深度 > 主軸轉速 > 進給速度,同時由表 2 可知,隨著銑床機主軸轉速的不斷增大,表面粗糙度會先小后大,逐步遞增,這是由于金屬刀具屬于間接性切削,具有一定的金屬疲憊性,當加工精度達到一定高度時,零件表面的粗糙度降低,但隨著加工強度的進一步推薦,刀片與毛坯之間阻力增加,從而使刀片的消耗程度加大,從而損傷毛坯增加零件表面的粗糙度。此外,為了試驗的公正客觀,本次切削沒有使用冷卻液,單純計算切削深度、轉軸速度、給進速度三個主要因素的變化對零件表面粗糙度所產生的影響,在實際應用中,冷卻液可以有效地對刀片和毛坯的接觸進行潤滑降溫,可以減少刀具的磨損,降低成本損耗,增加零件精度,但不同的冷卻液以及不同的使用量在生產中產生的實際效果是不一樣的,因此需要銑床加工企業在實際生產中自行摸索,找到最合適的生產工作行為。

另外,由表 2 可以看出,當切削深度為 0.5 mm、主軸轉速為 750 r/min、進給速度為 118 mm/min 的時候,加工零件表面的粗糙度為最低,僅有 3.2 μm,縱向對比上下數據,均降低了 1 個度左右的損耗。這說明,在此種狀況下,切削深度、轉軸速度、給進速度達到了最合適的平衡,對于刀片產生了較小的磨損負擔,但從橫向數據對比來看,切削深度對銑床零件加工表面粗糙度的影響作用最大,是決定零件加工表面粗糙度的重要數值,在實際生產中,工廠可以選擇降低切削深度,多次切削的方式來進行加工,進一步提高加工零件的精度,提高產品質量,增強市場競爭力 。

3、結語

根據試驗結果可以得知,在同等操作環境下,零件表面粗糙度隨著切削深度的增加而增加,在同樣的切削深度下,會隨著主軸轉速與進給速度的遞增而增加,整體粗糙度先小后大,并逐步擴大。通過方差數據的分析對比可知,銑床加工時對零件表面影響因素由大至小的排序分別為切削深度 > 主軸轉速 > 進給速度,其中切削深度對粗糙度的影響遠超于主軸轉速和進給速度,是影響零件表面粗糙度的最主要因素。試驗結果顯示,當主軸轉速在 750 r/min、切削深度為 0.5mm、進給速度為 118 mm/min 的時候,普通銑床在加工中表面粗糙度數值最低。當主軸加速時,粗糙度先小后大,并穩步上升,這是由于當主軸達到一定轉速時,刀具的磨損影響了加工質量,從而導致粗糙度上升,因此根據刀具材質及零件的不同,需要固定時間更換刀片,避免其對零件粗糙度產生過大的影響。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息