一種小型叉形接頭的精密加工技術

2017-12-26 來源:天津航天長征火箭制造 北華航天工業學院 作者:葛佳 崔鑫 謝成雨 范大偉 楊昊

摘 要:針對小型叉形接頭結構尺寸較小,在加工過程中存在小直徑深孔難加工、形位公差難保證、微小結構難裝夾等難題,通過設計一套集定位、裝夾、鉆模為一體的組合鉆模,改進鉆頭結構,既實現了產品可靠裝夾,又保證了產品加工精度,加工效率大大提升。

關鍵詞: 深孔加工 小孔加工 裝夾定位 組合鉆模

隨著航空航天技術的發展, 越來越多的精密零件趨于小型化,零件常采用微孔、深孔等結構,微孔、深孔的精密加工是機械加工領域的難點之一。

筆者通過研究小型叉形接頭的精密加工工藝,設計了一套集定位、裝夾、鉆模為一體的組合鉆模,解決了叉形接頭小直徑深孔加工的難題,為同類型小型工件的加工裝夾、小直徑深孔加工提供了加工經驗。

1 、加工現狀

1.1 產品結構分析

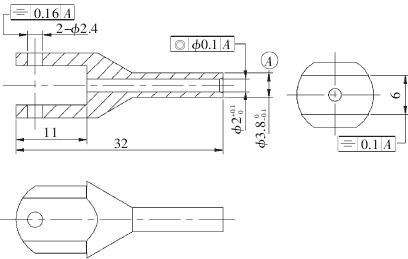

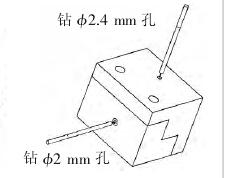

叉形接頭結構如圖 1 所示。

圖 1 叉形接頭產品結構

可看出叉形接頭屬于小直徑深孔零件, 孔徑 2 mm, 深 21 mm, 長徑比達10.5。由于外圓直徑為 3.8 mm,壁厚不足 1 mm,屬于薄壁零件。 此外, 要求內孔相對外圓的同軸度為 準0.1mm,2-準2.4 孔 相對外圓軸心線對稱度為 0.16 mm,叉形槽相對外圓軸心線對稱度為 0.1 mm。零件材料為 45號鋼。

1.2 加工存在的問題

1.2.1 裝夾困難

叉形接頭在加工 準2.4 mm 孔和叉形槽時, 需以準3.8 mm 外圓軸心線為基準來保證對稱度公差要求 。但是叉形接頭結構尺寸小,無有效夾持點,小端壁厚不足 1 mm,剛性差,容易造成裝夾變形,加工裝夾困難。

1.2.2 孔徑小

機械加工中將孔徑小于 3 mm 的孔稱為小孔。 叉形接頭鉆 準2 mm 孔時由于麻花鉆鉆芯厚度小,強度不夠,螺旋槽窄,不易排屑,鉆頭易折斷[1]。

為了保證有效的切削速度,鉆孔時采用較高的轉速,切削產生的溫度很高,加劇了鉆頭的磨損。 另外,由于麻花鉆鉆芯厚度小,剛性差,容易彎曲導致鉆頭傾斜,產品報廢。

1.2.3 深孔

機械加工中將長徑比大于 5 的孔稱為深孔, 叉形接頭的長徑比為 10.5,在鉆孔過程中,由于鉆頭細長,剛性差,冷卻困難,排屑不暢,切削熱不易散出[4]。

綜合上述加工問題, 為了保證叉形接頭 準2.4 mm孔和叉形槽對稱度精度,需以 準3.8 mm 外圓軸心線為基準裝夾。 因此裝夾要求定位準確,裝夾可靠,同時要提高叉形接頭的結構強度,避免裝夾變形。

另外應提高鉆孔所用細長鉆頭的剛性,改善排屑情況。

2 、加工方案

2.1 裝夾方案

叉形接頭加工裝夾時主要考慮以 準3.8 mm 外為裝夾基準,提高產品結構剛性,避免裝夾變形。

筆者設計了一套集定位、裝夾、鉆模為一體的組合鉆模,用于叉形接頭加工裝夾,便于鉆孔,保證加工精度。先對工件進行粗加工、半精加工。在數控精密車銑復合機床(高精密微型軸類零件一次車銑加工成形)上車 準3.8 mm 外圓、大端外圓至設計尺寸,在同一次裝夾中鉆 準2 mm 孔,以保證同軸度要求。 由于在機床上鉆孔過程不可控,加工過程排屑不暢,鉆頭剛性差,易發生鉆偏或鉆頭折斷,因此在機床上鉆 準2 mm 孔時, 只鉆 6~7 mm 深的底孔。

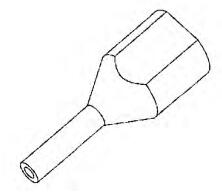

最后在同一次裝夾中銑大端兩側平面, 以保證平面與軸心線的平行。 加工后的叉形接頭半成品如圖 2 所示。

圖2 叉形接頭半成品工件

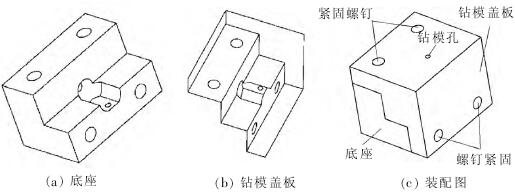

筆者設計的組合鉆模由底座、鉆模蓋板、緊固螺釘組成,結構如圖 3 所示。

圖 3 叉形接頭組合鉆模

底座設計有 準3.8 mm 孔,用于裝夾找正叉形接頭 準3.8 mm 外圓; 設計有圓弧平底槽,用于裝夾找正叉形接頭的扁頭。鉆模蓋板也設計有圓弧平底槽, 用于裝夾找正叉形接頭的扁頭; 設計有準2.4 mm 鉆模孔及耐磨鉆套, 用于加工叉形接頭扁頭平面的 準2.4 mm 孔[5]。將叉形接頭半成品工件裝夾在底座中, 以 準3.8mm 孔定位并找正叉形接頭準3.8 mm 外 圓柱面 , 以圓弧平底槽限制叉形接頭扁頭的旋轉自由度。 將鉆模蓋板安裝在底座上, 使鉆模蓋板圓弧平底槽與叉形接頭扁頭緊密接觸,鉆模蓋板后板頂住叉形接頭端面,如圖4 所示,最后用螺釘將底座和鉆模蓋板連接緊固。

圖 4 組合鉆模裝夾原理

由于叉形接頭各面與底座、鉆模蓋板緊密接觸,其裝夾狀態穩定可靠。

2.2 鉆孔方案

用螺釘將底座和鉆模蓋板連接緊固后, 叉形接頭工件在組合鉆模內得到完全約束。 用虎鉗裝夾組合鉆模的側面,找正 準2.4 mm 鉆模孔后,以鉆套作為導向,在搖臂鉆床上鉆 準2.4 mm 孔。 鉆孔過程中需不斷退出鉆頭,便于切屑的排出。 退出鉆頭的同時及時添加切削液,降低鉆頭及切削區域的溫度[6]。

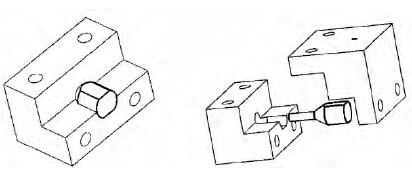

在加工叉形接頭小端 準2 mm 孔時,同樣使用該組合鉆模裝夾。用虎鉗裝夾組合鉆模側面, 找正工件上已加工的 準2mm 底 孔 ,以 準2 mm 底 孔為導向 ,在搖臂鉆床上鉆 準2 mm 孔,如圖 5 所示。

圖 5 叉形接頭鉆孔過程

鉆孔過程中為排出切屑, 需不斷退出鉆頭排屑。退出鉆頭的同時及時添加切削液,降低鉆頭及切削區域的溫度。縱向進給時要注意手勁及感覺,鉆頭彈跳時,應使它有一個緩范圍,以防鉆頭折斷。鉆小直徑孔時常采用整體式扁鉆。由于扁鉆無螺旋槽, 除刀頭切削部分外,刀體為整體圓柱。 與麻花鉆相比,整體式扁鉆結構剛性好,鉆孔時鉆頭彎曲較小,另外整體式扁鉆的鉆尖對稱性較好。但是整體式扁鉆無螺旋槽,負前角大,導致鉆削時切削力大,切屑難排出,切削液難進入切削區域進行降溫, 因此整體式扁鉆不適于加長徑比大的微小孔[7]。 麻花鉆具有螺旋槽及正前角,切屑易排出,切削液易進入切削區域進行降溫。

但是小直徑麻花鉆由于鉆芯厚度小,鉆頭剛性差,鉆孔時鉆頭易發生彎曲。為提高麻花鉆剛性,選用鉆芯厚度大、切削刃對稱的鉆頭。 但是隨著鉆芯厚度的增大,鉆頭橫刃加長,鉆孔時走刀抗力增大。在使用前應修磨麻花鉆,縮短橫刃長度,加大后角,增大鉆頭頂角,使橫刃產生的切屑變少且變長[8]。

另外需在麻花鉆兩個主切削刃的后刀面磨出分屑槽, 通過分屑減小切屑形成過程的塑性變形和切屑卷曲程度,減小切屑與鉆頭、孔壁的摩擦,便于切屑的順利排出[9]。

上述加工完成后,在叉形接頭 準2 mm 孔中插入芯軸,在數控精密車銑復合機床上裝夾 準3.8 mm 外圓并找正,以 準3.8 mm 外圓軸心線為基準銑叉形槽。 最后銑叉形接頭扁頭 R6 mm 圓頭,完成叉形接頭成品零件加工。

2.3 加工效果

組合鉆模的使用, 使叉形接頭在加工中裝夾穩定可靠, 各自由度完全約束。 裝夾以叉形接頭 準3.8 mm外圓柱面作為裝夾基準,與設計基準重合,保證了加工后 準2.4 mm 孔的對稱度和 準2 mm 孔的同軸度。

裝夾中叉形接頭與組合鉆模各面緊密貼合,裝配精度高,增強了叉形接頭的產品剛性, 避免了其在加工過程中產生的裝夾變形,使加工更加簡單易行。通過改進鉆頭刃磨,完善鉆孔工藝,使鉆孔過程更加穩定,鉆頭剛性得到提升,排屑順暢,鉆頭使用壽命得到有效延長。采用上述加工技術后,叉形接頭各結構尺寸、形位公差滿足使用要求,產品合格率達 100%。

3 、總結

筆者通過設計一套組合鉆模,改進鉆頭結構,實現了小型叉形接頭的可靠裝夾, 解決了叉形接頭小直徑深孔的加工難題,改善了小直徑深孔鉆削的排屑效果,保證了產品的形位公差,取得了預期的加工效果,為同類型小型工件加工裝夾、 小直徑深孔加工提供了加工經驗。

如果在小直徑深孔加工中結合振動鉆削技術、內排屑鉆頭、噴吸鉆、槍鉆[10]等先進技術,加工效果將得到進一步提升。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com