高速深孔加工頂緊系統設計

2018-4-24 來源:中北大學 山西省深孔加工工程技術研究中心 作者: 張繼明,沈興全,李忠秋,倪雪婷,曹衛衛

摘要: 高速深孔加工過程中,加工速度快,切削液的流量和壓力較大,工件和授油器能否穩定連接是影響加工過程可靠性的關鍵因素之一。高速深孔加工在不同工況下連接工件和授油器的頂緊力大小要求不同,并且對工件夾緊時頂緊力精度的要求較高,文章采用 PLC 控制自動調節頂緊力的大小,有效的提高了高速深孔加工效率與穩定性。

關鍵詞: 高速深孔加工; 精度; PLC; 自動調節

0 、引言

深孔加工中,工件的夾緊是利用三爪卡盤、中心架、授油器三部分共同完成,三爪卡盤夾緊工件一端后,采用液壓推動授油器頂緊工件另一端,中心架支撐工件中部,從而達到夾緊工件的目的傳統的深孔鉆鏜床授油器頂緊工件的頂緊力依靠工人經驗確定,而如果頂緊力過大會造成加工工件變形,影響加工精度,頂緊力過小則會造成切削液溢出,切削過程中油液飛濺,影響加工環境,因此,依靠工人經驗進行頂緊操作可靠性較差。隨著深孔加工在民用領域應用的逐步加快,對深孔加工精度、效率的要求越來越高,高速深孔加工逐漸受到重視。同時,在高速深孔加工中,切削速度快,鉆頭會產生大量切削熱,需要更多的切削液將熱量帶走,切削液的流量和壓力更大,對頂緊力的要求也更高。文獻對高速 BTA 鉆削進行流體的壓力分析,討論了高速深孔加工過程中切削熱、切削速度和切削液流量之間的關系。現有高速深孔加工對工件夾緊系統研究較少。因此,為提高頂緊力精度,以及實現針對不同工件頂緊力大小可調,本文以 PLC 為基礎設計自動頂緊系統,采用比例溢流閥調節系統壓力,搭配壓力傳感器實現系統的閉環控制。

1 、自動頂緊系統總體設計

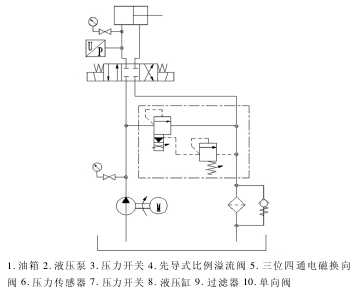

自動頂緊系統主要包含三部分: 頂緊結構、液壓系統和控制系統。其中頂緊結構采用傳統深孔加工頂緊結構,利用液壓力推動授油器內部結構頂緊工件; 液壓系統由液壓泵、帶限壓閥的先導式比例溢流閥、電磁換向閥等組成; 控制系統的核心是西門子 S7-200 系列PLC,型號為 CPU 224XPCN,壓力傳感器采集液壓缸內部油壓信號并傳遞給 PLC,并采用西門子 MP 177 多功能觸摸屏作為該系統的人機交互工具。

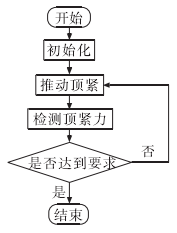

自動頂緊系統的工作流程圖如圖1所示。工件定位完成后,控制系統初始化,確定預設頂緊力大小,系統開始頂緊。壓力傳感器自動獲取液壓缸壓力信號,并將壓力信號傳送給 PLC,經過 PLC的信號處理模塊對信號進行分析處理,然后將信號發送到觸摸屏實時顯示壓力值,同時根據預設壓力值通過 PLC 的 PID 算法對壓力信號進行運算,輸出模擬量電壓信號并傳入放大器,放大器輸出脈沖信號給比例溢流閥調整液壓缸內部壓力,從而實現頂緊力調整的閉環控制。

圖1 自動頂緊系統工作流程圖

2 、液壓系統設計

2.1 液壓系統原理

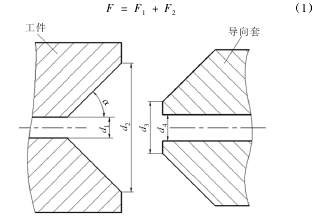

深孔加工的工件頂緊結構示意圖如圖 2 所示,采用錐形結構進行頂緊密封。錐形密封是否可靠的一個重要因素是軸向力 F 的大小。深孔加工頂緊軸向力大小為:

圖2 頂緊結構示意圖

其中,F1為密封腔內液壓油對導向套端面的作用力,F2為工件與導向套相互作用力在軸向的分力。因此,

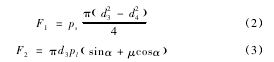

其中,ps為密封腔內冷卻液壓強,pl為沿軸線的線壓力,μ 為工件與導向套的摩擦系數。錐形密封的設計要點是保證工件和導向套都在彈性變形范圍內。深孔加工中工件材料未定,本研究以45 鋼進行設計計算。對于導向套,根據第三強度理論可得:

錐形密封最適宜的錐面角度為 60°,即 α = 30°。將式(5) 、(6) 帶入式(1) 、(2) 、(3) 中,得理論上最大軸向力:

F= F1+ F2= 3002.2+2276.5=5278.7N (7)

高速深孔加工機床是由授油器內部液壓活塞推動導向套頂緊,已知活塞受力截面積S= 801mm2。則頂緊系統最大工作壓力為:

由于實際深孔加工中工件材料多樣,因此設定頂緊系統工作壓力為 6MPa.

液壓系統的工作原理如圖 3 所示,共兩個動作: 頂緊和回收。

圖3 液壓原理圖

頂緊: 啟動液壓泵,同時完全接通比例溢流閥,4系統卸載啟動。三位四通電磁換向閥5左位接通,液壓油推動液壓缸開始頂緊,根據壓力傳感器獲取壓力調節比例溢流閥,實現系統調壓。系統壓力達到預設壓力后,三位四通電磁換向閥5中位接通,同時比例溢流閥4完全接通,系統卸載運行。回收: 三位四通電磁換向閥5右位接通,關閉比例溢流閥4,液壓缸回到指定位置后,換向閥5 回中位,同時比例溢流閥4完全接通,系統卸載運行。

2.2 選取電液比例溢流閥

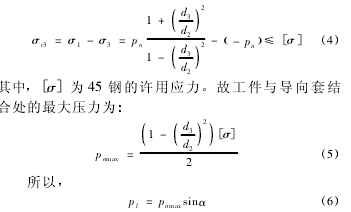

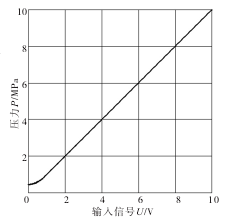

根據液壓系統對油壓和流量的要求,本系統采用意大利 ATOS 的先導式比例溢流閥,型號為 RZMO-AE-030 /210,它帶有模擬式集成放大器,并且出廠時經過工廠預調,保證了閥的良好工作性能,也使安裝使用更為簡便。 如圖4所示,該閥接收標準的0 ~ 10V 輸入信號,并轉化為占空比的 PWM 信號。該閥的最高工作壓力為 31. 5MPa,最大流量 40L/min,壓力調整范圍是0.6 ~ 10MPa。

圖4 壓力P與控制信號U的特征曲線

3 、控制系統設計

3.1 控制系統原理

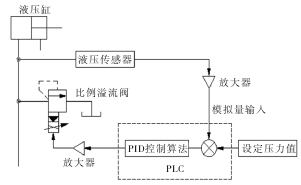

自動頂緊系統原理圖如圖 5 所示,由液壓缸,壓力傳感器,PLC,比例溢流閥組成閉環控制系統。首先,由 PLC 得到指令,獲取壓力值。然后,根據壓力傳感器測得當前壓力運用 PID 算法對比例溢流閥進行調節,從而對液壓缸壓力進行控制。最終實現頂緊力的自動調控。

圖5 自動頂緊系統原理圖

3.2 傳感器

本系統采用的傳感器是美國 MEAS 生產的 U5700系列傳感器,它的量程為0~7MPa,內置放大器,輸出信號是0~10V 模擬信號,可以直接與 PLC 進行信號傳輸。西門子 PLC S7-224XPCN 的 EM231-2HAI 模擬量輸入模塊能夠有效的接收該傳感器采集的信號。

3.3 觸摸屏

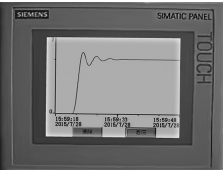

西門子 MP 177 多功能觸摸屏使用 Win CC flexi-ble 標準組態軟件。 設計控制界面如圖 6 所示,通過該觸摸屏可以設置需要達到的工作壓力,顯示實時工作壓力,并且能夠查看實時壓力曲線。

圖6 觸摸屏控制界面

3.4 PLC 編程

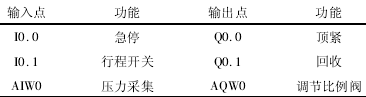

西門子PLC S7-224XPCN 具有14 個數字量輸入點和 10 個數字量輸出點,并集成了 2 個模擬量輸入點和 1 個模擬量輸出點,可實現簡單的模擬量控制。表1 為 PLC 的 I / O 分配表。

表1 PLC I/O 分配表

本系統梯形圖主要分為自動、手動、模擬量采集和PID運算四部分。在自動和手動控制部分,定義自動、手動等控制變量與觸摸屏相關控件對應,并編寫梯形圖實現自動頂緊、手動頂緊。在模擬量采集子程序中,將采集到的壓力信號放大與預設壓力對比,當實時壓力與預設壓力相等時停止頂緊。在PID 運算子程序中,根據傳感器和比例溢流閥的模擬量輸入 /輸出參數,使用 PLC 編程軟件向導設置 PID 控制的回路給定值范圍、比例增益、采樣時間、積分時間、微分時間等參數。完成向導后,自動生成初始化子程序 PIDx _INIT和中斷程序 PID_EXE 等。使用 PID 調節控制面板對PID 參數進行自動調節。

4 、實驗

為驗證自動頂緊系統的工作效率與精度,本研究對系統進行了實驗測試。實驗機床使用 BTA 高速深孔鉆鏜床,工件與刀具相對轉速為 680r /min,工件材料采用 45 鋼,導向套頂緊部分錐面角度為60°。密封腔內液壓油壓力為 3MPa,設置頂緊壓力為 5MPa。

工件與導向套結合部位無冷卻液泄露現象。系統從頂緊起始位置到頂緊完成的壓力曲線如圖 7 所示,由圖可得: 該頂緊系統從開始頂緊到完成耗時約為 15s,前 4s 時間內壓力迅速達到 5MPa,之后 11s 頂緊壓力在 5MPa 上下浮動,并逐步穩定到 5MPa。

由實驗結果可知,本文設計的頂緊系統能夠有效避免高速深孔加工過程中工件與導向套結合部位冷卻液泄露現象,加工環境得到改善。使用 PLC 和觸摸屏作為頂緊系統的控制部分,能夠按照預設壓力快速、穩定的實現工件頂緊,并且操作簡便、安全。

圖7 壓力曲線圖

5 、結論

高速深孔加工自動頂緊系統采用液壓作為系統動力源、PLC 為控制核心、電液比例溢流閥作為調節壓力元件,設計了高速深孔加工頂緊力可調的伺服比例控制系統。該系統結構簡單、實現方便、工作穩定可靠、容易操作,能夠滿足高速深孔加工對頂緊力可調和效率高的要求。

高速深孔加工不僅對頂緊力要求較高,而且對切削液溫度和壓力的要求也比較嚴格,因此下一步工作是在本系統中添加切削液溫度和壓力的檢測與反饋。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com