基于 Deform-3D 的共軌噴油器體深孔鉆削溫度場仿真

2018-5-2 來源:轉載 作者:商解波, 武美萍,杭勇,王連順

摘要: 因為槍鉆加工中無法實時監測加工刀具的狀態和加工工件的質量,所以用三維軟件UG構建槍鉆的立體模型,采用 Deform-3D 有限元分析軟件對高壓共軌噴油器體深孔鉆削過程進行仿真計算,獲取切削溫度場的分布數據。通過鉆削加工仿真實驗,研究了不同鉆削參數對切削溫度的影響規律。仿真結果表明,隨著鉆入深度的增加,槍鉆鉆頭的溫度也迅速增大,并且最后逐漸穩定; 進給量、切削速度都與切削溫度成正比。

關鍵詞: 噴油器體; Deform-3D; 槍鉆加工; 切削溫度

機械系統中零部件的加工制造是高壓共軌系統中最重要的部分,而高壓共軌噴油器是機械系統中的關鍵零部件,由于其器體結構與工作環境較為復雜,需要在高溫高壓高頻率下進行工作,所以采用成熟的加工工藝來確保噴油器工作質量的穩定可靠是有必要的。共軌噴油器的進油孔達不到加工要求的標準,將會因為進油孔偏移量較多、加工質量低等因素使得共軌噴油器進油慢、進出油不暢,這將嚴重降低高壓共軌系統的使用壽命和工作穩定性。而器體進油孔的加工是整個高壓共軌噴油器體加工過程中的難點和重點。由于噴油器體進油孔加工是處于加工環境封閉或半封閉的情況下的深孔加工,無法用眼睛觀察加工過程中進油孔的表面加工質量和槍鉆鉆頭的狀態,并且目前尚未有合理的途徑能實時監控深孔加工區域的加工狀態和溫度分布.

金屬的鉆削過程中伴隨著切削熱與切削溫度的產生,鉆削時做的功轉變為熱,極少的一部分通過周圍介質逸出,絕大部分切削熱會傳入到切屑、刀具和工件中。切削熱引起加工區域溫度升高,使工件受熱變形并且會加劇刀具磨損。尤其在工件加工質量要求較高時,切削熱對工件表面質量和加工精度的影響不容忽視。而車削加工中利用提高切削速度來加快切削熱的散出的方法是無法在深孔加工中適用的,這將會使得刀具急速磨損并且無法排屑。由于無法在半封閉的狀態下將傳感器安裝在切削刃周圍,所以鉆削區域的切削溫度很難直接測得。而國外的紅外線傳感技術只能測量鉆削區域的平均切削溫度,很難將鉆削溫度場分布情況深入研究下去。

隨著計算機技術在各個領域的發展與應用,現在可以利用有限元相關軟件對深孔鉆削過程溫度場進行模擬分析,節省了大量的人力物力。本文采用有限元仿真軟件 Deform-3D 對噴油器體深孔加工過程進行仿真實驗,以獲取精確的切削溫度場分布情況。通過仿真試驗分析切削參數對切削溫度場的影響規律。

1、深孔鉆削溫度場仿真

1.1 仿真模型的建立與簡化

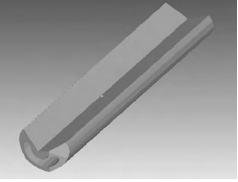

因為 Deform 的建模功能不強,所以本文利用三維軟件 UG( Unigraphics NX)建立槍鉆鉆頭模型,為了更易觀察鉆頭部位的鉆削力與切削溫度,提高仿真的準確性,降低運算成本,本文建立槍鉆的鉆頭的三維仿真模型,并簡化了刀具的某些實體結構,省掉了一些工藝尺寸,如圖1所示。

圖1 簡化的槍鉆三維模型

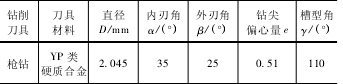

所建立刀具的幾何參數如表1 所示。因為只是簡化了很細微的部分,所以不會對槍鉆深孔加工的仿真結果產生巨大的影響。

表1 槍鉆的幾何結構參數

本文的仿真工件為高壓共軌柴油機噴油器,如圖 2 所示,由于噴油器體結構復雜,不對工件模型進行相應簡化的話,將會浪費巨大的硬件資源來對其進行建模仿真。所以本文將噴油器體簡化為半徑 10 mm,高度 20 mm 的圓柱體,如圖 3 所示,并設定合理的邊界條件使其模擬出噴油器體的加工狀態。

圖2 高壓共軌柴油機噴油器

圖3 簡化的噴油器體有限元分析模型

1.2 鉆削條件及仿真參數的確立

在本文中,使用槍鉆來作為深孔鉆削中的加工刀具,規格是Φ2.045 ×110mm,被加工件噴油器體的材料是20CrMo,工件材料物理參數如表2所示。被加工孔是噴油器體的進回油孔,孔徑為 Φ2. 05 mm,加工精度上極限為+0.03mm,下極限為-0.02 mm,深度為 58 mm。

表2 工件材料物理參數

本文主要有切削速度,進給量,鉆削深度三個鉆削參數,由于噴油器體進油孔尺寸已定,所以切削深度定為58mm,轉速n=1100~1400 r/min,進給量 f=0.06 ~0.15 mm/r。對切削速度和進給量分別選取4組加工數據,一共設計 16組仿真實驗,仿真數據如表3所示。

表3 仿真實驗數據正交表

1.3 仿真前處理及邊界條件設置

預處理作為仿真前必不可少的準備工作,主要分為確立仿真參數,劃分刀具及工件網格和設定邊界條件三個步驟。

(1) 仿真參數

單位系統選擇 SI( le Système international d'unités) 單位制,類型選擇 Machining-Transient,加工形式選擇鉆孔,切削速度 1100 ~ 1400 r/min,進給量 0.06 ~ 0.15 mm/r,環境溫度設為 20℃ ,摩擦因子 0.6,熱傳導系數 110 W/( M·K) 。

(2) 刀具及工件網格劃分

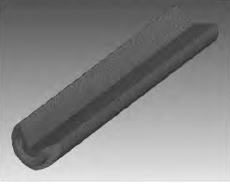

選擇從檔案讀取刀具形狀,導入格式為“STL”的刀具模型,并在 Deform-3D 中建立工件模型,因為使用相對網格化分方式要指定固定單元的數目,無論物體形狀多么復雜,單元的數量是恒定的,所以使用相對尺寸劃分刀具初始網格數為 20 000 個; 而使用絕對網格劃分方式要指定最小單元尺寸,隨著物體的復雜,單元數也隨之增加,所以使用絕對網格尺寸劃分工件,取進給量的 1/3即,0.03mm。

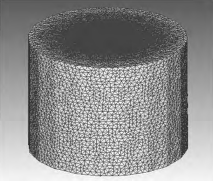

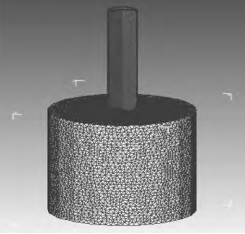

本文的加工仿真中,槍鉆鉆頭與工件的接觸部分是切削溫度的主要分布區域,為了使仿真結果更加精確,需要對鉆頭刀刃部分以及工件主要加工區域的網格進行重劃分,為了最大限度地減少幾何失真,保證預設切削參數的準確性,設置應變權重因子為 0.65,因變率權重因子為 0.35。刀具和工件網格劃分效果圖如圖4 和圖 5所示。

(3) 邊界條件的設定

選擇刀具為剛性類型,工件為塑性類型,設置模擬步數數量為3000,每隔 25 步一保存,同時設置鉆削深度為 10 mm作為停止條件,當總步數達到 3000 步或者鉆削深度達到10mm,仿真就會結束。

圖4 刀具的網格劃分

圖5 工件的網格劃分

圖6 槍鉆加工仿真模型

為了防止工件在仿真過程中移動,設置工件的外圓周面 X,Y,Z 三個方向上的速度為零,即限制工件表面所有的自 由度,將環境溫度設置為20℃ ,刀具和工件所有表面與外界做熱交換,刀具進給方向為-Z 軸,并繞Z軸做旋轉運動。選用Usui's 模型作為刀具磨損模型,其中 a、b 是模型中的實驗校正因子,根據以往經驗,系數 a 設為 0.0000001,b 為855,最后檢驗參數設置,生成DB 文件并進行仿真,槍鉆加工仿真模型如圖6所示.

2 、仿真結果處理及分析

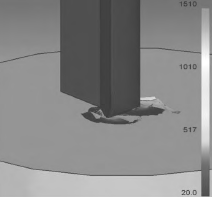

回到 Deform-3D 主窗口選擇 DB 文件,點擊runnning 進行仿真計算,圖7為Deform-3D 仿真過程。

圖7 仿真過程

仿真結束后,切削溫度分布情況可以通過 De-form-3D 的后處理器模塊查看,不同的參數條件對應著 不同的仿真結果。一般刀具切削過程中切屑會帶走 80% 的切削熱,但是深孔鉆削只會帶走 40%,其他切削熱基本傳到工件本身和槍鉆上。因為切屑在第一變形區開始形成時,切屑在沒有冷卻的情況下帶著巨大的切削熱以很大的速度繼續與刀具前刀面產生相對運動,使切屑溫度繼續升高,所以最高溫度出現在切屑與刀具的接觸面上,刀具的最高溫在鉆頭的刀刃上。

2.1 正交實驗仿真結果處理及分析

本次噴油器體深孔加工仿真實驗選取切削速度、進給量和切削深度 3 個工藝參數作為試驗因素,每個因素的變化選取 3 個水平值。通過正交試驗,可以有效地減少實驗次數,降低實驗成本,從而確定最適加工條件,提高噴油器體深孔加工加工效率和改善加工質量.

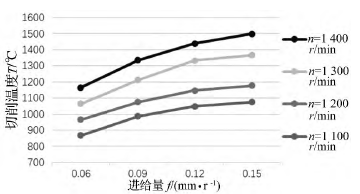

本實驗切削溫度隨進給量和切削速度變化曲線如圖8所示,隨著切削速度和進給量的逐漸增大,噴油器體槍鉆加工過程中的最高溫度也逐漸升高。由此可知,槍鉆加工過程中進給量和切削速度都與切削溫度成正相關關系。根據仿真結果可以看出,當n=1200 r/min,f = 0.12 mm/r 時,切削溫度上升幅度最小,所以這是最適量的加工條件。

圖 8 切削溫度變化曲線圖

2.2 單一變量因素仿真實驗結果處理及分析

2.2.1 切削速度對切削溫度的影響

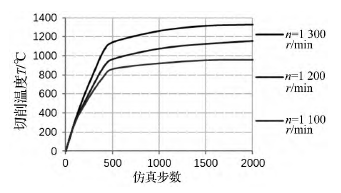

保持進給量 0. 09 mm/r,鉆削深度 58 mm 不變,選取切削速度分別為 1100 r/min、1200 r/min、1300 r/min 進行鉆削仿真。在后處理器里提取鉆頭最高切削溫度數據,得到每個切削速度對應的鉆頭最高切削溫度變化曲線如圖 9 所示。

圖9 切削速度對切削溫度變化曲線圖

由曲線圖可知,當進給量一定時,深孔加工過程中的最高溫度隨著切削速度的增大而增大,最后趨于平穩。所以切削速度與切削溫度成正比。

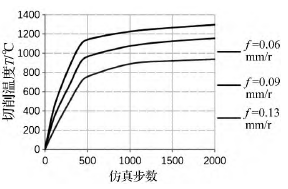

2.2.2 進給量對切削溫度的影響

保持切削速度 1 200 r/min,鉆削深度 58 mm 不變,選取進給量分別為 0.06mm / r、0. 09 mm / r、0.13 mm / r進行鉆削仿真。在后處理器里提取鉆頭最高切削溫度數據,得到每個進給量對應的鉆頭最高切削溫度變化曲線如圖 10 所示。由曲線圖可知,當切削速度一定時,深孔加工過程中的最高溫度隨著進給量的增大而增大,最后趨于平穩。所以進給量與切削溫度成正比。

圖10 進給量對切削溫度變化曲線圖

3 、結論

通過構建高壓共軌噴油器體深孔鉆削三維仿真模型,確立仿真參數及邊界條件,并通過單一變量因素仿真試驗,本文利用有限元仿真軟件 Deform-3D 對噴油器體深孔加工過程進行動態模擬。仿真結果表明,隨著鉆入深度的增加,槍鉆鉆頭的溫度也迅速增大,并且最后逐漸穩定; 深孔加工中最高溫度出現在切屑與刀具的接觸面上; 進給量、切削速度都與切削溫度呈正相關關系。本文研究結果為今后深孔加工切削參數優化,延長刀具壽命提供一定的理論指導。

來源:江南大學 機械工程學院,中國第一汽車股份有限公司 無錫油泵油嘴研究所

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com