微小深孔數控高速鉆削加工工藝

2019-1-24 來源: 西安電子工程研究所 作者:徐向陽 楊芳紅 李鐵民

【摘要】通過選用合適刀具、設備,摸索出最優機械鉆孔工藝參數,提出了微小深孔數控高速鉆削加工的新技術,解決了 φ0. 3 深 15mm 的微小深孔加工難題。

關鍵詞: 微小深孔 鉆削加工

0 、概述

孔加工分為淺孔加工和深孔加工兩類 . 一般規定孔深與孔徑之比大于 5 的孔稱為深孔。微小深孔通常指直徑小于 2mm 的深。某毫米波器件材料為 H62 銅合金,需要加工直徑φ0. 3mm 深 15mm 的 微 小 深 孔,要 求 孔 偏 差 小 于0. 1mm,采用普通機械鉆孔、激光打孔、電火花小孔機打孔等方法都沒成功,成為了該類零件制造的加工瓶頸。

1 、國內外現狀

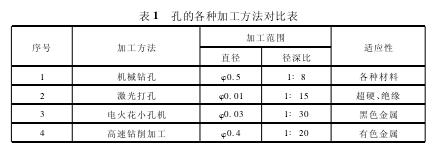

加工微小孔的工藝方法有很多,如激光束、電子束、離子束和電火花加工等,以及在國內外應用最廣泛、實用性最強的麻花鉆機械鉆孔。但是對于φ0. 3mm 深 15mm 的微小深孔,這些方法都難以實現。對銅質母材來講,由于其高的反射特性,采用激光等高能束方法效果不好,需要較高功率,在加工表面常會有一層再鑄層或熱影響產物,孔越深難度越大,孔尺寸誤差越大。

電火花小孔機加工所用電極為銅電極,加工銅質材料電極損耗大,不能完成深孔加工。機械鉆孔加工微小孔也存在局限性,使用鉆床或數控機床加工 φ0. 5 左右孔深度不超過 3mm ~ 4mm,孔過深將會出現孔加工偏或鉆頭斷裂的情況,導致零件報廢。

各種加工方法加工范圍見表 1 所示:2 工藝技術攻關選用材料為 H62 銅合金的母材作為研究對象,銅塊厚度 15mm,要求加工 φ0. 3mm 的通孔。根據零件材質和結構因素,確定采用機械鉆孔方案,設備選用 TC - S2Z 高速鉆攻中心。

主要從刀具選擇、刀柄和夾具優化、工藝參數設計等幾方面開展工藝研究,實現深小孔的加工。

2. 1 刀具選擇

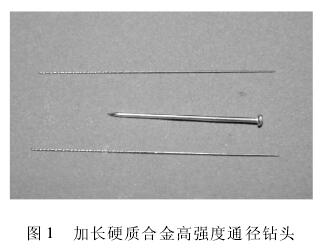

對微小深孔的加工,普通材質鉆頭易斷且有效刃長不夠,為此特別定制了帶涂層的硬質合金高強度通徑鉆頭,直徑 φ0. 4mm,刃長 20mm,全長 45mm,如圖 1 所示。

2. 2 刀柄、夾套

采用普通鉆夾頭進行深孔加工,由于夾持精度不夠,鉆頭擺動較大,鉆頭常常發生斷裂。為保證夾持精度,采用了進口小型鉆頭專用刀柄和鉆夾頭,鉆頭穩定性大大提高,如圖 2 所示。

2. 3 工藝參數

對微小孔加工進行切削試驗,在 3000r/min,6000r / min,9000r / min 的不同主軸轉速下考察進給速度對鉆削軸向力和扭矩的影響。進給速度為20 ~100mm / min。隨著進給速度增加,軸向力和扭矩逐漸減小; 進給速度為 36mm/min 時,軸向力和扭矩最小; 之后,隨著進給速度增加,軸向力和扭矩又開始逐漸 增 大。在 主 軸 轉 速 9000r/min,進 給 速 度 為36mm / min 條件下鉆孔,軸向力和扭矩最小。深小孔加工時鉆屑難以排除,進刀到一定深度后極易造成刀具斷裂,必須及時抬刀,將鉆屑排除后再進行鉆削。對每次進刀深度在 0. 2mm、0. 1mm、0. 05mm、0. 02mm 進行試驗,結果表明進刀深度為 0. 05mm 時鉆頭不易斷裂且加工效率最優。

通過對機械鉆孔工藝參數試驗研究,選用合適刀具、設備,實現了 φ0. 3mm 的微小深孔高速鉆削加工,徑深比達到 1∶ 50,該技術在行業內處于領先水平。圖 3 所示為 TC - S2Z 高速鉆攻中心鉆削深小孔加工情況。

3 、結論

微小深孔數控高速鉆削加工技術使用高速鉆攻中心機床,選用硬質合金加長鉆頭,采用合理的主軸轉速、進給速 度和加工 路徑,實現了 φ0. 3mm 深15mm 的微小深孔鉆削加工,解決了徑深比較大的有色金屬零件小孔加工難題。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息