基于機器視覺的數控車螺紋修復方法

2020-5-21 來源: 安徽工程大學 作者:俞俊杰,劉有余

摘要: 螺紋工件在加工或在使用過程中容易造成螺紋牙的損傷,結合數控車床修復螺紋工件的方法,提出基于機器視覺的數控車床螺紋修復方法。方法是利用 CCD 攝像機對所需修復的螺紋工件進行圖像采集,并對圖像進行分析處理,得到螺紋工件相對于數控車床卡盤的位置變化信息; 對數控程序中刀具移動參數的進行修正,控制數控刀具在加工過程中的準確定位,實現數控車床對螺紋工件的修復。本方法不需要在車床卡盤上標記點,也不需要多次調整工件,效率高,利于批量加工,提高經濟效益。

關鍵詞: 螺紋修復; CCD 攝像機; 圖像處理

引言

螺紋零件是最重要的機械基礎性零件之一,在螺紋的生產或使用過程中,會因各種不同的情況而導致螺紋零件無法正常地使用。如在刀具磨損的情況下,加工的螺紋工件的螺紋深度就會出現偏差,這就導致在使用過程中螺紋工件無法正常使用; 在使用過程中,螺紋工件受到擠壓會導致螺紋局部變形,這就導致螺紋工件在拆卸后無法再次使用。為了減少材料的浪費,降低生產和使用成本,對于無法使用的螺紋工件需進行修復,以降低生產成本,提高經濟效益。

目前,研究人員已提出了多種的螺紋修復方法,數控車修復螺紋是目前普遍使用的修復方法,如范芳洪等人提出可通過主軸編碼器一轉零脈沖信號位置和螺紋起始位置重合的關系,通過設計一種主軸一轉零脈沖信號制動電路,利用對刀點計算確定螺紋入刀點,但是由于經濟型數控機床不具備定向功能,在使用主軸自定位方法時,對機床需要改造,這樣的修復方式太過繁瑣,且經濟效益不高; 李恒征等人提出了一種利用固定程序段在待修復工件上找正螺紋,通過將找正螺紋起點與待修復螺紋起點重合的方式實現對螺紋修復的方法,但是此方法不但需要在車床卡盤上標記,而且在加工過程中需通過卡盤標記點多次調整工件,才能完成修復工作,這種修復方式太過繁瑣,不利于大批量修復。

針對上述的不足之處,本文提出了一種基于機器視覺的數控車螺紋修復方法,此方法其重點在于,利用定位安裝好的 ccd 攝像機對螺紋工件進行圖像采集,把拍攝的數據傳送至電腦,運用 mat-lab 軟件的圖像處理功能對采集圖像數據進行分析計算,根據圖像分析計算獲得螺紋某一點的軸向移動變量,運用螺距與螺紋旋轉角度的關系,計算出這一點的移動變量相對應的螺紋旋轉角度,利用弧長與角度的關系,結合螺紋半徑把旋轉角度轉換成弧長,通過數控加工中的主軸轉速和刀具移動速度,把螺紋的弧長變量轉換成刀具的移動補償量,在數控程序中對刀具移動進行修補,從而輸出指令使刀具準確定位,完成螺紋的修復加工。

1、 總體方案

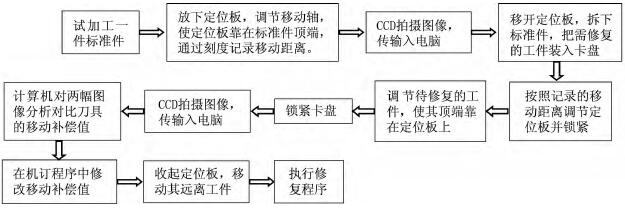

在修復工作前,先試加工一件標準件,然后通過 CCD 攝像機對標準件的螺紋圖像進行采集,并傳輸給電腦。接著拆下標準件將待修復的螺紋工件送入機床卡盤,對待修復螺紋進行軸向定位并夾緊工件,通過 CCD 攝像機獲取修復工件的螺紋圖像信息并傳輸給電腦,通過 matlab 圖像分析標準件與被修復工件的螺紋圖像,通過重疊對比的方式獲得螺紋的軸向信息,同時計算出刀具的移動補償值,操作人員只需修改加工程序中刀具移動參數,便可實現自動對刀,運行修復程序。螺紋修復步驟如圖 1 所示。

圖 1 螺紋修復步驟的流程圖

螺紋工件送入機床卡盤,螺紋右端靠上定位板之后鎖緊卡盤,啟動 CCD 相機對螺紋圖像進行采集傳輸,接著松開鎖緊螺栓,旋轉定位板并移動CCD 相機遠離被加工件,在數控車床的程序中輸入計算結果,實現自動對刀。

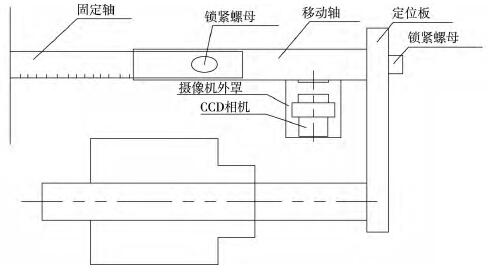

由于 CCD 攝像機易受飛屑損傷、冷卻液遮擋等,因此在攝像機的外部加裝防護罩,并設計成可伸縮的形式,通過固定軸上的刻度,調節 CCD 相機的位置,從而達到 CCD 相機的定位準確,這樣保證拍攝出來的圖像的一致性,為后面圖像處理對比的準確性提供了保障。相機安裝圖如圖 2 所示。

圖 2 相機安裝圖

2、 螺紋修復系統

2. 1 機械部分

2. 1. 1 定位板的運動軌跡

定位板通過螺栓連接在移動軸上,移動軸通過螺栓連接在固定軸上,移動軸采用軸向伸縮式,定位板采用上下移動式,當要修復螺紋時,先移動定位板至合適位置,再調節移動軸使定位板靠在試加工標準件的螺紋頂端,鎖緊螺母,為需修復螺紋定位,完成定位后,移動定位板至不妨礙刀具加工的位置。

2. 1. 2 相機外罩設計

因修復的精度的高低與圖像采集的清晰度息息相關,保護相機鏡頭免收加工中飛屑的劃傷和切削液的侵入至關重要,所以相機的外罩必須設計成可移動式,在需要拍攝時移動至拍攝位置,在加工時,移動至遠離加工工件的位置,以達到保護鏡頭不受飛屑和冷卻液的侵入。此外相機焦距與曝光度的調節直接關系圖像的清晰度,因此相機的外罩必須留有可調節窗口,這樣可方便調節鏡頭使其拍攝的圖像更加清晰。相機外罩上的調節窗口不應是開放式的,需安裝遮擋簾,以保護內部的相機。

2. 2 圖像處理部分

2. 2. 1 圖像預處理

圖像會因采集設備鏡頭的分辨率、外部場景的光線等一系列的原因導致圖像變得模糊,且在圖像的掃描、采樣、量化的過程中,會引入噪聲,最終導致傳輸進電腦的圖像因噪聲污染而變得畫質下降,由于圖像質量的高低直接影響后續的處理效果,所以必須消除噪聲對圖像的影響,因此對圖像需要做預先處理。本文所采樣的處理方式是先對圖像做灰度化處理,接著對圖像做平滑處理,最終對圖像做銳化處理。其效果圖如圖 3 所示。

2. 2. 2 目標區域的提取

在圖像預處理后,需對圖像進行分割處理,其目的在于把圖像中的重點信息與無關背景信息區分開來,通過分割的方式獲得準確的特征圖像,本文的分割的方式是: 根據圖像直方圖特征,選擇合適的閾值,從而將物體與背景分離出來。其結果如圖 4 所示。

圖 3 圖像預處理圖

圖 4 目標區域提取圖

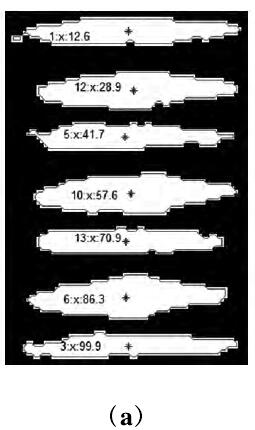

2. 2. 3 獲取螺距變量

目標區域的提取后的圖像通過連通域分析剔除小面積,對于其他目標進行質心坐標,接著通過對質心坐標進行排序,如圖 5 所示,選取所需要的質心坐標,并求出之間的差值,其差值就是螺紋的螺距,圖 6 所示,最終兩組螺距求差就可得到螺距的變量,如圖 7 所示。

圖 5 質心坐標圖

圖 6 螺距對比圖

圖 7 螺距變量圖

2. 2. 4 刀具對刀補償計算

因沿原螺旋線軌跡對螺紋進行修復,必須保證刀具在開始車削前定位到螺紋入口端點位置,但是由于螺紋工件裝夾時無法保證周向定位,所以在不重新對刀的前提下,刀具在移動到起始點的位置時,螺紋旋轉后與刀具相接處的點未必是螺紋的入口端點,這樣就會對螺紋造成更加嚴重的破壞。

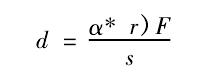

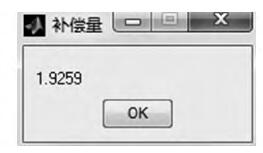

要完成自動對刀必須使螺紋的旋轉周向移動量轉換成刀具得軸向移動量,其計算公式為:

其中: d 為刀具的軸向移動量; α 為螺紋旋轉角度的變化值; r 為螺紋半徑,s 為主軸轉速,F 為移動進給速度,如圖 8 所示。

圖 8 刀具移動補償圖

結論

作者提出的基于機器視覺的數控車螺紋修復方法,實現了對螺紋的非無接觸檢測定位,避免人工手動測量定位帶來的螺紋修復誤差,操作人員只需在機床程序中對刀具的移動參數進行修改就能精確而高效地實現螺紋的修復。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息