某型精密數控機床床身的優化設計及性能分析

2021-6-29 來源: 沈機集團昆明機床股份有限公司 作者:張偉華,賽云祥,李佳,黃漢輝

摘要: 以某精密數控機床床身為研究對象,利用有限元技術分析其靜動態特性,鎖定結構薄弱環節,以此為基礎,通過靈敏度法分析床身壁厚、筋板高度及厚度結構尺寸對床身動態特性的影響,并研究了床身內部筋板布局形式變化對床身動態特性的影響,最終給出該型機床整體床身的優選方案。

關鍵詞: 精密數控機床; 床身; 優化設計; 有限元分析; 靜動態性能分析; 靈敏度

近年來,隨著航空、航天、汽車等行業的發展,對機床的回轉速度、進給速度、加工效率、加工精度、性能穩定性、可靠性等方面都提出較高的要求。精密數控機床廣泛應用于汽車、航空、航天、船舶、交通、能源、軍工等行業中大型箱體類、盤類等精密零部件的機械加工。為了使產品能夠適應市場需要,提高市場競爭力,公司開展某精密數控機床系列產品的關鍵技術研究及其工程應用,圍繞某系列精密數控機床的靜動態性能、精度、熱特性、穩定性及可靠性等方面開展研究。

1、 概述

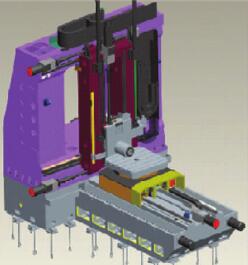

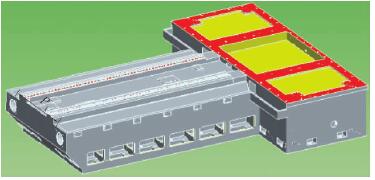

某精密數控機床作為高速切削機床,必須具有較高的進給速度和加速度,并在高速下仍有高的定位精度。在產品的設計中,其中的大件結構設計( 包括床身、主軸、立柱、工作臺、橫梁等尺寸和質量較大的零件或部件) ,雖然件數不多,但質量卻占機床總質量的 80% ~ 85%。它們不僅是機床的運動支承件,而且是機床外觀的主要體現。機床的其它零部件,或者固定在大件上,或者工作時在大件的導軌上運動,因此,大件結構的材料與制造工藝費用在設計中必須加以考慮。對機床進行優化設計的目的就是要使之在滿足結構性能的基礎上,具有合理的結構布局和最輕的質量,文中僅以床身進行說明。此外,機床結構的動態性能的優劣直接影響機床的工作性能和產品質量,決定著機床的加工精度。所以研究機床動力學特性對加工性能和加工精度的影響規律找到解決工程應用中出現的機床振動、精度不穩定等問題,提升機床的整體性能,為高性能機床的產業化鋪平道路。某精密數控機床,如圖 1 所示。其床身設計是其重難點之一,因為它承載機床絕大部分的部件和載荷,其剛度、固有頻率等直接影響整機的加工性能和效率,因此對床身進行優化設計及性能分析具有重要意義。

圖 1 精密數控機床整體布局

2、床身結構方案模型優化及性能分析的目的

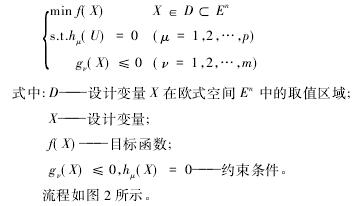

確定床身載荷及約束條件后,建立床身的有限元模型,建立合理的結構單元、網格大小。通過載荷添加及邊界條件約束后,進行求解計算,通過拓撲優化,獲取結構載荷傳遞路徑,確定結構的概念造型,通過拓撲結構圓整,獲取床身的結構三維模型,對模型進行性能分析。通過對結構特征進行參數建模,并在有限元分析軟件中進行分析和優化,確定結構特征的靈敏度,確定結構特征的較優結構尺寸,最終獲得床身靜動態性能較優的結構模型。其優化的數學模型為:

圖 2 結構方案優化確定

床身性能分析及優化工作的主要內容和目的: ( 1) 確定載荷傳遞路線及主要結構特征。( 2) 考察床身在靜態載荷條件下的變形特性,對其靜剛度進行校核和驗證。( 3) 考察主要結構件固有的動態特性,分析其動態薄弱環節,為整機動態分析設計提供依據。( 4) 對不同的設計方案進行分析、比較和優選,進行床身的輕量化設計。

3、床身結構方案的優化及性能分析

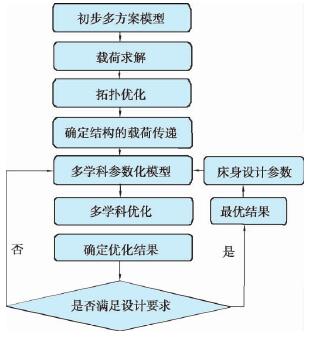

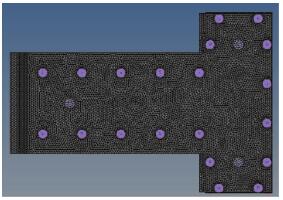

3. 1 床身結構拓撲優化

以減小的材料質量為狀態變量,對床身的原始模型進行形狀拓撲優化計算,為后期的詳細設計提供依據,目的是確保其承載能力的基礎上減輕床身質量,降低制造成本首先,根據工藝需求分析,確定床身結構尺寸參數和初步結構方案,并對結構方案進行拓撲優化,確定床身結構的載荷傳遞路徑。如圖 3 所示,根據設計任務書要求,床身結構確定為 T 字形整體式床身。建立床身三維結構骨架模型,對床身進行有限元劃分,并對床身地腳螺栓支撐進行約束,如圖 4所示,導軌上承受 20 000 N 工作臺的載荷,30 000 N最大加工工件載荷,再加上立柱滑板主軸箱載荷,其前處理如圖 5所示,床身材料彈性模量為 1. 5× 10(11次方)Pa,泊松比為 0. 25,密度為 7400 kg /m(3次方) 。

圖 3 床身結構初步方案圖

圖 4 床身地腳螺栓

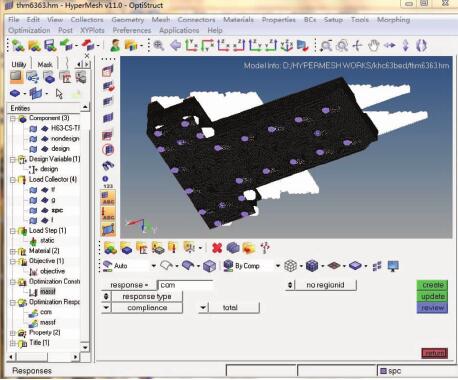

以機床質量和體積因素為設計變量,以床身變形最小、1 階固頻最大為約束條件,以質量降低為設計目標,對床身進行拓撲優化,其優化結果如圖 6 所示。通過對結構進行拓撲優化,確定載荷的傳遞路徑及床身結構的主要支撐著力點。

圖 5 拓撲優化前處理

圖 6 整體式床身的拓撲優化結果

3. 2 床身的建模分析及優化

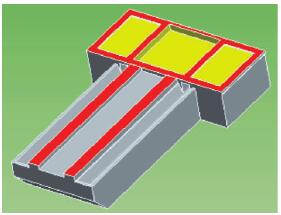

對拓撲優化后的結構進行結構圓整,確定床身結構筋板主要布置形式,并通過參數化建模軟件,建立床身結構三維參數化模型。如圖 7 所示。

圖 7 整體床身結構的參數化模型

建立床身結構的有限元模型,對床身結構進行靜、動態分析,主要是: ( 1) 考察結構在靜態載荷條件下的變形特性,對其靜剛度進行校核和驗證。( 2) 考察結構固有的動態特性,分析其動態薄弱環節,為整機動態分析設計提供依據。

3. 2. 1 不加工件,只考慮工作臺重力和床身自重

通過對床身的靜力學分析,床身的整體變形如圖 8 所示。分析結果顯示: 床身最大變形約為 8. 2 μm,導軌上的變形為2~5. 6 μm,其中最大變形為 5. 6 μm 出現在 Z 軸方向2. 15 m處( 床身后面為零點) 。

圖 8 不加工件,床身靜載變形圖

3. 2. 2 考慮實際工況載荷

以一種典型工況為例: 工件和滑塊總質量為 5 t,作用在上導軌上; X 向的切削力為 6 600 N; 立柱自重為 10 t,并考慮床身自重。變形情況如圖 9 所示。結果顯示,此時最大變形約為16 μm;主要考慮導軌上的變形,其變形為 5 ~ 12. 4 μm; 其中最大變形12. 4 μm 仍出現在 Z 軸方向 2. 15 m 處( 床身后面為零點) 。

圖 9 考慮實際工況下床身靜載變形圖

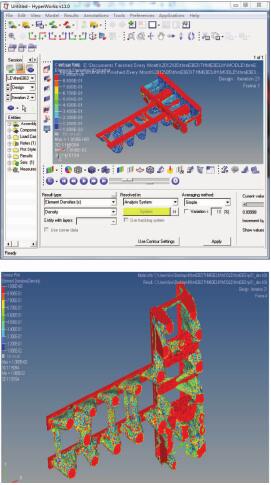

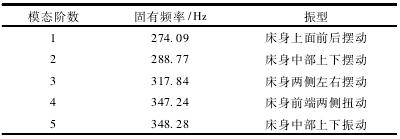

3. 3 模態分析

在床身底面施加位移約束,計算所得前 5 階模態頻率與振型如表 1 所示。

表 1 床身前 5 階模態頻率與振型

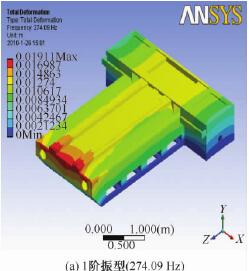

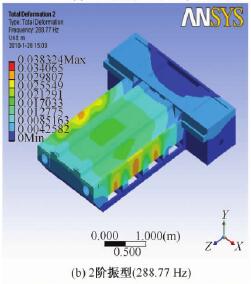

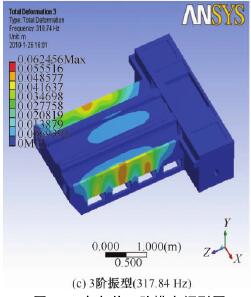

圖 10 給出了床身的前 3 階模態振型圖。其中第 1 階振型為床身上表面的前后擺動; 第 2 階振型為床身中部的上下擺動;第 3 階振型為床身兩側的扭動。

圖 10 床身前 3 階模態振型圖

由以上分析可以看出床身固有頻率比較高,考慮到主激勵源頻率大約在 50 Hz 左右( 工作轉速在 3 000 r/min) ,故床身滿足整機總體動態特性要求。4 床身導軌及內部筋板的優化。

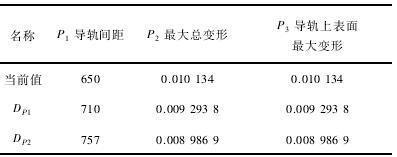

4. 1 前部床身導軌優化

其中: P1為前部床身兩根導軌的間距,P2為最大總變形,P3為導軌上表面最大變形。DP1點為寬度增加 60 mm 后,Dp2為寬度增加 107 mm 后結果。原模型為 650 mm,增加 107 mm 后,其最大變形為 8. 9 μm,變形減少 1. 1 μm。如表 2 所示。

表 2 導軌優化后變形 mm

4. 2 前部床身筋板厚度、高度參數優化

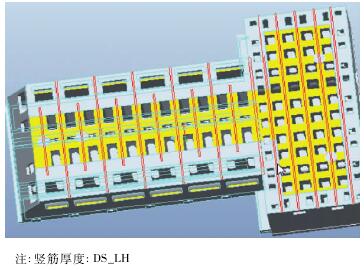

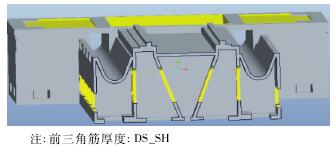

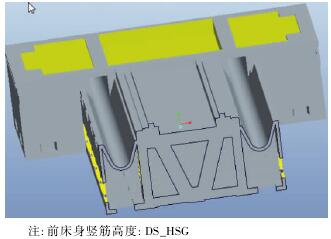

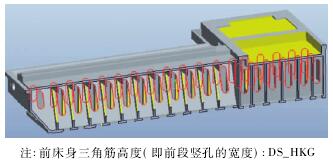

對筋板布置進行參數優化,通過改變筋板參數數值,進行計算分析,獲取筋板參數對床身變形的靈敏度圖,從而取得較優的筋板結構參數,其優化形狀及參數如圖 11 ~ 圖 14所示。

圖 11 床身豎筋

圖 12 床身三角筋

圖 13 床身豎筋高度

圖 14 床身三角筋高度

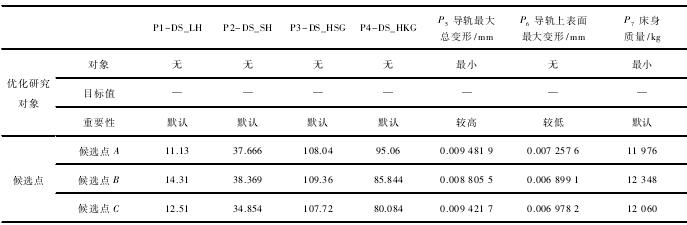

( 1) 采用表 2 中第 3 組結果 C 時,導軌最大總變形減小0. 6 μm,總質量減小 200 kg。此時 4 個參數分別為: 筋板厚度:DS_LH 為 12.51 mm ( 減小 8 mm) 、DS _SH 為 34.85 mm ( 增加4 mm) 、高度 DS_HSG 為 107. 7 mm( 增加 17 mm) ; DS_HKG 為80 mm( 減小 20 mm) 。如表 3 所示。

表 3 筋板參數優化結果

( 2) 各參數的靈敏度。

文中以床身的壁厚、筋板高度及筋板厚度作為一組設計變量,利用靈敏度法分析各結構參數變化對床身動態性能的影響。結果如圖 15 所示。

圖 15 床身各參數靈敏度

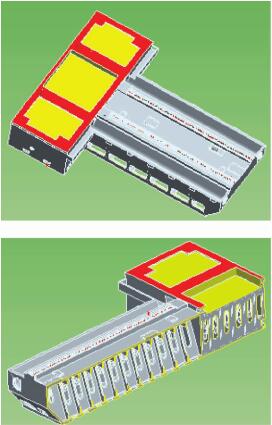

( 3) 最終床身優化結構。

①床身導軌變形較大,達到 10 μm。為減小變形,對床身筋板厚度、筋板高度進行優化,優化后變形為 8 μm,變形減少 20%。

②前部床身整體結構較差,僅對筋板厚度、高度進行優化變形減小有限。由于前部床身中間沒有支撐( 僅靠前部兩點) ,且導軌靠近前部床身中間,故變形較大。通過不斷優化,導軌間距離增加 125 mm 后,變形減小 1. 2 μm,變形減少 12%。其最終結果如圖 16 所示。

圖 16 整體式床身的最終三維結構

經過多次分析計算和相應的結構優化,床身結構的各項性能指標均達到了設計目標值,取得了較好效果。

5、結論

通過有限元模型確定結構方案,再對結構方案進 行拓優化,靜、動態模態分析; 找出床身結構的薄弱點,并不斷優化導軌及內部筋板的結構,達到最終的最優結構。采用該方法,可獲得床身在不同載荷工況下承受的載荷大小,從而為精確計算不同工況下導軌變形提供準確載荷模型。可以快速獲取結構件在不同工作位置及受力工況下靜動態性能,并通過結構參數化設計可以獲取不同方案下結構的綜合性能,從而能夠快速確定較佳的結構方案。推廣并運用在機床其他大件的優化設上,取得了良好的效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息