兩類特殊螺紋的數(shù)控車削加工方法

2021-6-15 來源:汕頭職業(yè)技術(shù)學(xué)院 廣州市交通運(yùn)輸職業(yè)學(xué)校 作者:方迪成 鄧集華 蔣燕

摘要:介紹了圓弧螺紋和變導(dǎo)程螺紋的應(yīng)用,分析了在配備GSK980TD數(shù)控系統(tǒng)的經(jīng)濟(jì)型數(shù)控車床上加工這2種螺紋的工藝,編寫了數(shù)控加工程序,并用鋁材進(jìn)行了實(shí)際加工驗(yàn)證。通過使用簡單的數(shù)控指令并利用子程序功能編寫數(shù)控程序,簡化了數(shù)控加工工藝,實(shí)現(xiàn)了復(fù)雜特殊螺紋的加工,對于生產(chǎn)實(shí)踐具有一定參考價(jià)值。

關(guān)鍵詞:圓弧螺紋;變導(dǎo)程螺紋;數(shù)控車床

0 引言

為了提高螺紋強(qiáng)度,使帶有螺紋連接的塑料制品達(dá)到更好的密封性,其螺紋都采用圓弧螺紋結(jié)構(gòu)和異形螺紋結(jié)構(gòu)。圓弧螺紋就是指在圓弧面上加工出來的圓弧形狀的螺紋,如圖 1 (a) 所示。在第三屆全國數(shù)控技能大賽數(shù)控車床教師組試題中,也出現(xiàn)了圓弧螺紋的加工。同時(shí),同屬特殊螺紋的變導(dǎo)程螺紋也具有一定的應(yīng)用。所謂變導(dǎo)程螺紋,是指每一節(jié)的螺距都遞增或者遞減的螺紋,有“槽等寬牙變導(dǎo)程”與“牙等寬槽變導(dǎo)程”2 種結(jié)構(gòu),如圖 1 中 (b)、(c)所示。其在飲料罐裝機(jī)械、航空傳輸機(jī)械、塑料擠壓機(jī)械、飼料機(jī)械、船舶上的變導(dǎo)程螺旋槳、高速離心泵上的變導(dǎo)程誘導(dǎo)輪、變導(dǎo)程螺旋槳動力裝置上應(yīng)用較多。本文就以加工圓弧螺紋和變導(dǎo)程螺紋為例,介紹這2類特殊螺紋在經(jīng)濟(jì)型數(shù)控車床GSK980TD系統(tǒng)中的加工方法。

圖1 3種特殊螺紋

1 、圓弧螺紋的加工

1.1 圖樣分析及基點(diǎn)計(jì)算

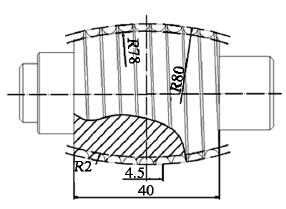

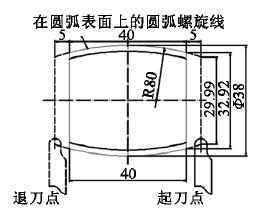

如圖 2 所示,圓弧螺紋軸零件主要由圓弧螺紋及兩端外圓柱組成。其中,圓弧螺紋在 R80 圓弧面上,最大軸徑?38,螺距 4.5 mm,圓弧牙型半徑為 R2。在加工圓弧螺紋時(shí),起刀點(diǎn)及結(jié)束點(diǎn)位置應(yīng)該給予螺紋升速及降速的距離。并以圓弧螺紋刀具的中心軌跡進(jìn)行編程。螺紋加工起點(diǎn)、終點(diǎn)坐標(biāo)計(jì)算如圖3所示。

圖2 圓弧螺紋

圖3 圓弧螺紋加工起點(diǎn)與終點(diǎn)坐標(biāo)

1.2 加工工藝分析

考慮到零件的結(jié)構(gòu)特點(diǎn)及加工精度,在加工時(shí),應(yīng)先加工左端兩外圓柱面和左端面;調(diào)頭裝夾,車削零件右端面,保證零件總長;最后采用“一夾一頂”的裝夾方法,車削右端外圓柱及圓弧螺紋。在車削圓弧螺紋時(shí),必須使用 G99 每轉(zhuǎn)進(jìn)給速度功能,而進(jìn)給速度則指定為圓弧螺紋的導(dǎo)程,即4.5 mm/r。而根據(jù)數(shù)控車床加工螺紋原理,螺紋加工時(shí)刀具每刀起始點(diǎn)與螺紋牙型之間的位置關(guān)系由螺紋切削指令通過編碼器來保證,以防止亂牙,保證螺紋加工時(shí)螺距精度。而在本文中,則運(yùn)用圓弧切削指令 G03 與 G99 指令配合使用來完成圓弧螺紋的切削加工,在編制圓弧螺紋切削指令 G03 前段,使用螺紋切削指令 G32 進(jìn)行定位,提前啟動編碼器功能,確定刀具與零件之間嚴(yán)格的位置關(guān)系,保證螺紋加工時(shí)螺距的精度,以防止螺紋切削過程中的亂牙現(xiàn)象。

1.3 刀具分析

(1) 材料選擇根據(jù)毛坯材料的類型以及加工要求不同而選擇合適的刀具材料。毛坯材料選用 ?40 鋁材,由于加工圓弧螺紋時(shí)刀具切削刃接觸長度很長,刀具可選擇韌性好、刃口鋒利的高速鋼W6Mo5Cr4V2材料。

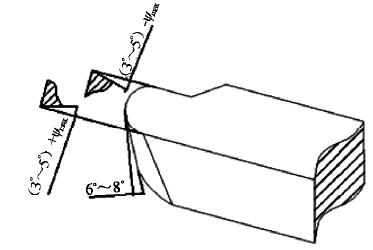

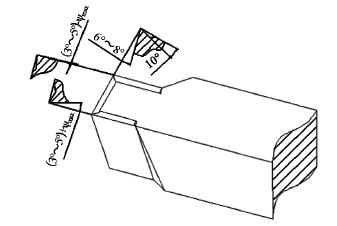

(2) 角度選擇圓弧螺紋刀應(yīng)該刃磨成刀頭為半圓的成形刀。粗車刀圓弧半徑為R1.75,精車刀圓弧半徑為R2。如圖4所示。從圖中可知,在刃磨刀具的過程中,刀具前角為 0°,后角從左側(cè)向右側(cè)平滑過渡,最左側(cè)后角為 (3°~5°) +ψmax,最右側(cè)后角為 (3°~5°) -ψmax。其中, ψmax為圓弧螺紋最小直徑處的螺旋升角;tanψmax= P/(πd1) =4.5/(3.14×33)= 0.043;ψmax= 2.49° 。

圖4 圓弧螺紋刀

(3) 刃磨刀具

粗車刀刃磨刀具時(shí),先在砂輪上面粗磨,然后用油石精修切削刃。要注意保證前角為 0°,以及各處后角值的變化規(guī)律,后角最左側(cè)為最大值,由左側(cè)向左前側(cè)、前方、右前側(cè)、右側(cè)平滑過渡,逐漸減少,至右側(cè)后角為最小值。刃磨過程中要經(jīng)常用標(biāo)準(zhǔn) R 規(guī)比較測量刀頭圓弧弧度及半徑,粗車刀頭半徑為R1.75。精車刀先在線切割機(jī)床上面割出刀頭成形面,刀頭半徑為R2.05,以保證刀頭成形面的圓度。然后在砂輪機(jī)上面修磨兩側(cè)及前側(cè)后角至要求,最后用油石精磨刀頭圓弧切削刃至

R2成形面。

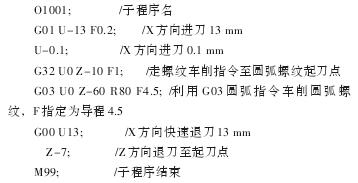

1.4 加工程序

加工程序由主程序與子程序組成,子程序如下。

1.5 注意事項(xiàng)

(1) 在編寫程序時(shí)需要先計(jì)算好圓弧螺紋 R80 圓弧母線的起點(diǎn)、終點(diǎn)坐標(biāo),計(jì)算過程中應(yīng)包括刀具起點(diǎn)的螺紋升速距離 (設(shè)定為5 mm) 與終點(diǎn)的退刀距離(設(shè)定為5 mm);

(2) 修磨圓弧刀具的時(shí)候,一定要保證刀頭圓弧的圓度,否則加工出來的圓弧型槽輪廓將變形;

(3) 編寫程序的時(shí)候,必須使用G99進(jìn)給速度功能,必須先采用G32螺紋切削指令進(jìn)行定位,再利用圓弧指令G03切削螺紋,以保證螺紋切削每一次進(jìn)刀點(diǎn)的位置相同,防止亂牙;

(4) 因?yàn)槭褂昧藞A弧刀具中心軌跡進(jìn)行編程,所以對刀時(shí),必須以刀具圓弧的圓心為刀位點(diǎn):

(5) 在圓弧螺紋粗加工時(shí),R80圓弧表面應(yīng)留有精加工余量,在粗加工后再精車至尺寸要求,以去除圓弧螺紋粗車時(shí)殘留表面的毛刺等。

2 、導(dǎo)程螺紋的加工

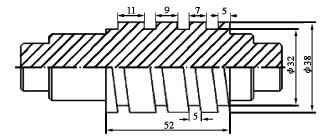

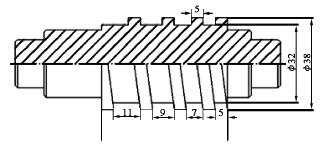

變導(dǎo)程螺紋的相鄰 2 個(gè)導(dǎo)程的數(shù)值都是變化的,或遞增,或遞減,按照螺紋的外形可分為“槽等寬牙變螺紋”和“牙等寬槽變螺紋”,分別如圖5、圖6所示。

圖5 槽等寬牙變螺紋

圖6 牙等寬槽變螺紋

2.1 數(shù)控指令

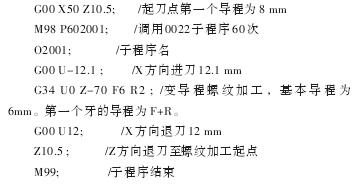

在GSK980TD系統(tǒng)中,變導(dǎo)程螺紋切削指令是G34。格式:G34 X (U) -- Z (W) -- F (I) -- R--;其中:X、Z 為螺紋切削終點(diǎn)的絕對坐標(biāo)值;U、W 為螺紋切削終點(diǎn)相對于起點(diǎn)的增量坐標(biāo)值;I 為英制螺紋變導(dǎo)程螺紋基本導(dǎo)程;F1、F2分別為螺紋旋進(jìn)方向相鄰2個(gè)導(dǎo)程中第一個(gè)導(dǎo)程與第二個(gè)導(dǎo)程;F 為公制螺紋變導(dǎo)程螺紋基本導(dǎo)程;R 為主軸每轉(zhuǎn)螺距的增量值或減量值,R=F2-F1,R 值帶有方向:當(dāng)F2<F1時(shí) R 為負(fù)值,螺距遞減;當(dāng) F2>F1時(shí) R 為正值,導(dǎo)程遞增。變導(dǎo)程螺紋加工的起刀點(diǎn)導(dǎo)程(即第一個(gè)導(dǎo)程)為F+R。

2.2 刀具分析

(1) 材料選擇

變導(dǎo)程螺紋為矩形螺紋,槽寬及槽深度都較大,在加工時(shí)切削刃接觸長度長、受力大,故選用韌性好,切削刃鋒利的高速鋼W6Mo5Cr4V2為刀具材料。

(2) 角度選擇

刀具外形為矩形,如圖 7 所示。圖中,粗車刀具前角選擇 10°左右,左側(cè)后角為 (3°~5°) +ψmax,右側(cè)后角為 (3°~5°) -ψmax,精車刀具前角選擇0°,后角與粗車刀具相同。其中, ψmax為螺紋最大導(dǎo)程頂徑處的螺旋升角;tanψmax= P/(πd1) =16/(3.14×38)= 0.134;ψmax=7.64° 。

圖7 粗車矩形螺紋刀

(3) 刃磨刀具

刃磨刀具時(shí),先在砂輪上面粗磨,然后用油石精磨。粗車刀在前刀面上開切削槽,保證前角 10°左右,后角 6°~8°左右,左側(cè)副后角大于7.64°,右側(cè)副后角-3°左右。精車刀前角為0°,后角、兩側(cè)副后角與粗車刀同。加工槽等寬牙變導(dǎo)程螺紋時(shí),粗車刀寬 4.6 mm,精車刀寬5 mm;加工牙等寬槽變導(dǎo)程螺紋時(shí),粗車刀寬2.8 mm,精車刀寬 3 mm。粗加工變導(dǎo)程螺紋的方法和程序與精加工相同,只是要求粗精加工時(shí)以螺紋車刀切削刃中點(diǎn)為刀位點(diǎn)對刀。本文只介紹了用精車刀加工變導(dǎo)程螺紋的方法和程序。

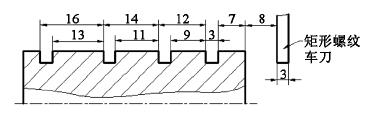

2.3 加工槽等寬變導(dǎo)程螺紋

考慮零件在加工過程中裝夾的穩(wěn)定性,以及保證加工精度,在加工此2個(gè)零件時(shí),應(yīng)先加工左端兩外圓柱,保證工件總長度,然后調(diào)頭,采用“一夾一頂”的裝夾方式,提高裝夾的牢靠度,再加工右端外圓柱及變導(dǎo)程螺紋部分。在加工螺紋前,刀具定位在距螺紋右端面一個(gè)基本導(dǎo)程加螺紋導(dǎo)程增量的位置,保證車削零件時(shí)螺紋第一道牙的導(dǎo)程為10 mm。在此處,變螺紋加工起刀時(shí)的導(dǎo)程為第一道牙的導(dǎo)程減去2 mm的螺紋導(dǎo)程增量,即10 mm-2 mm=8 mm。而螺紋加工的起點(diǎn)應(yīng)該在距螺紋右端面8 mm的位置。程序節(jié)選如下 (螺紋車刀對應(yīng)編程原點(diǎn)在螺紋右端面中心處,刀位點(diǎn)為切削刃中點(diǎn)):

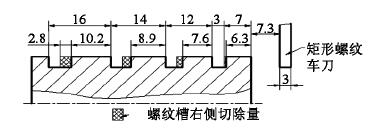

2.4 加工牙等寬變導(dǎo)程螺紋

加工牙等寬槽變螺紋比槽等寬牙變螺紋要復(fù)雜一些,要車成變槽寬,只能是在變導(dǎo)程車削的過程中使刀具寬度均勻變大才能實(shí)現(xiàn),不過這是不能實(shí)現(xiàn)的。實(shí)際中可通過改變導(dǎo)程 F 和 Z軸起刀點(diǎn)的位置實(shí)現(xiàn)趕刀,逐漸完成車削。本文加工先車出 1 個(gè)槽等寬牙變導(dǎo)程的螺紋,工件上第一個(gè)導(dǎo)程為10 mm,槽寬 3 mm,如圖 8 所示;然后逐漸往正向趕刀,也就是向槽的右側(cè)面趕刀,直到加工的工件上第一個(gè)導(dǎo)程為8 mm,此時(shí)總趕刀量為 2 mm。通過分析,趕刀量是疊加的,即第1個(gè)槽向右趕刀2 mm,第2個(gè)槽向右趕刀量是4 mm,第3個(gè)槽向右趕刀量是6 mm,第4個(gè)槽向右趕刀量是8 mm,這樣就可以把螺紋槽不斷切寬。考慮螺紋車刀的刃寬為3 mm,且刀具的強(qiáng)度有限,每次趕刀量不能過大,可分3次完成:第一次趕刀0.7 mm;第二次趕刀0.7 mm;第三次趕刀0.6 mm。這樣就可以確定每次趕刀加工的起刀點(diǎn)和基本導(dǎo)程了。如第一次趕刀:在工件上第一個(gè)螺紋槽向右側(cè)趕刀0.7 mm,工件上加工的第一個(gè)導(dǎo)程應(yīng)為9.3 mm,此時(shí)螺紋車刀加工的起刀點(diǎn)應(yīng)在距螺紋右

端面7.3 mm(9.3 mm-2 mm=7.3 mm)的位置,基本導(dǎo)程F就為5.3 mm (7.3 mm-2 mm=5.3 mm)了,如圖9所示。加工程序略。

圖8 加工槽等變導(dǎo)程的螺紋

圖9 趕刀后加工情況

2.5 注意事項(xiàng)

(1) 粗車刀與精車刀對刀時(shí),需以切削刃中點(diǎn)為刀位點(diǎn)進(jìn)行對刀,方能保證粗車后牙型兩側(cè)面都留有精加工余量;

(2) 要注意精準(zhǔn)確定變導(dǎo)程螺紋 F 初始值和刀具起點(diǎn)的位置,即基本導(dǎo)程值;

(3) 加工過程如發(fā)現(xiàn)牙寬與理論尺寸不符,可通過更改定位點(diǎn)的 Z 坐標(biāo)值及基本導(dǎo)程值來實(shí)現(xiàn)趕刀,具體趕刀數(shù)值及操作根據(jù)實(shí)際情況而定。

(4) 變導(dǎo)程螺紋在加工過程中,其螺旋升角隨著導(dǎo)程的變大而增大,因此在刃磨刀具左側(cè)切削刃時(shí)應(yīng)注意其后角等于工作后角加上最大螺紋升角ψmax,即ao=(3°~ 5°)+ψmax。刀具右側(cè)刃情況相反。

3 、結(jié)束語

采用鋁材進(jìn)行加工驗(yàn)證,使用配備 980TD 數(shù)控系統(tǒng)的數(shù)控車床,按照本文的數(shù)控車削工藝,能夠加工出文中介紹的2類特殊螺紋。如果加工鋼件,可通過調(diào)整背吃刀量來保證加工質(zhì)量。本文所設(shè)計(jì)的2種特殊螺紋的數(shù)控車削工藝,通過使用簡單的數(shù)控指令并利用子程序功能編寫數(shù)控程序,簡化了數(shù)控加工工藝,實(shí)現(xiàn)了復(fù)雜特殊螺紋的加工。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別