車銑復合加工中心主軸結構的有限元分析

2022-5-30 來源:齊齊哈爾工程學院 作者:謝偉東

摘要: 車銑復合加工中心主軸是系統結構中的關鍵性零件,機床在運行過程中會受到不同程度的切削力,想要防止機床變形問題的發生率,需要通過科學的結構設置保證機床的剛度,當承受較大的切削力時,依然保有較高的加工精度,降低自激振動問題的發生。采用有限元分析技術創建系統模型,通過車銑復合加工中心主軸結構的設計調整,對主軸剛度進行分析驗算,車銑復合加工中心主要包括單元技術、機床整機技術,其中主軸單元屬于單元技術的重要環節。車銑復合加工中心主軸(電主軸)結構的有限元分析,主要研究目的是提高機床運行的穩定性,保證加工精度和主軸剛度。

關鍵詞:車銑復合加工中心;主軸結構;有限元分析

0 引言

車銑復合加工中心主軸結構包括:主軸電機、主軸和軸承等部分,主軸作為機床的核心部件,其結構性能對在整臺機床的運行穩定性有著重要影響,想要全面提高切削速度、保證機械加工精度,就需要建立有限元分析模型,分析主軸結構性能。主軸結構設計中的技術手段相互制約,解決速度與剛度之間的矛盾,借助有限元分析法的便利性和靈活性,對車銑復合加工主軸結構進行分析,通常情況下安裝兩個主軸,實現在不停車狀態下的自動對接轉移,自動化完成絕大部分的工件加工工作,提高加工效率。

1、車銑復合加工中心主軸結構

1.1 車銑復合加工中心主軸結構

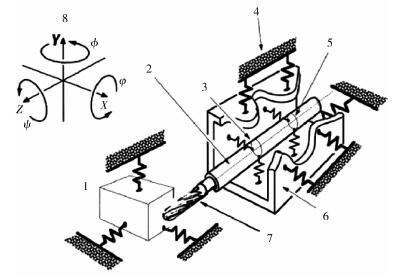

結合軸承結構的主要特點,車銑復合加工中心主軸通常 只存在徑向剛度,簡化處理后發現徑向壓縮彈簧。車銑復合加工中心主軸簡化后的力學模型分析過程中,可以有選擇的忽略軸承剛度與轉速、負荷之間的關系,假設軸承的剛度為標準常數進行后續的有限元分析工作,這一過程中省略了工作人員的計算量,結合主軸結構類型,主要采用滾動軸承,省略阻力因素分析并不會對最終的分析結果產生影響。如圖1所示,簡化主軸剛度細節部位進行整體顯示。

1.1.1 軸殼

在進行主軸結構分析的過程中,軸殼作為主要部件之間,其尺寸與位置會對主軸設計精度產生影響,通過安裝過程的查看,設計人員將軸承座孔安裝到軸殼上,在進行電機定子安裝的過程中,需要保持一端處于開放狀態。一些大型的主軸結構中,為了安裝便利,會在軸殼兩端設計的過程中采用開放型設計原理,提高主軸的運行速度,保證運行功率,其中轉子直徑要高于軸承外徑,實現對機床裝配精度的控制,后軸承安裝區域提供無間隙配合。

圖1 車銑復合加工中心主軸簡化后的力學模型

1.1.2 轉軸

轉軸屬于主軸的重要回轉體,轉軸的實際精度會對主軸的整體精度產生影響,采用的轉軸對形位公差、尺寸精度有著高質量要求,轉軸在高速運轉的過程中,受到偏心質量的影響產生不規則振動,無法保證機床動態性能的穩定性,需要借助有限元測試轉軸的動平衡,在測試的過程中一部分轉軸上的零件要同時接受動平衡測試。

1.1.3 軸承

精密軸承作為主軸的核心支承部件,其尺寸、位置和功能會對主軸最高轉速產生影響,因此在主軸結構設計的過程中,需要選擇高速性能、動負荷承載強以及發熱量小的精度軸承,其中常見的類型有:動靜壓軸承、磁浮軸承等。

1.2 主軸電機有限元分析

1.2.1 電機的有限元仿真

在進行主軸電機有限元分析的過程中,采用仿真處理的方式,主要的計算對象是電路、磁路,以此為基礎,通過 Ansoft中的 RM xprt模塊進行電機結構選擇,參與到電磁設計分析的過程中,計算軟件仿真建模數據。將已經完成的電機模型信息輸入到二維瞬態場。加載幾何模型的同時進行模型材料定義,分別設定電機主從邊界條件,采用網格劃分的形式得到各項信息,轉子受力過程中對氣隙網格具有一定的敏感性,因此,在得到的最小氣隙處分別設置了多層網格,計算出主軸電機電磁轉矩,了解主軸電機的電流變化流程。

1.2.2 二維電機瞬態分析

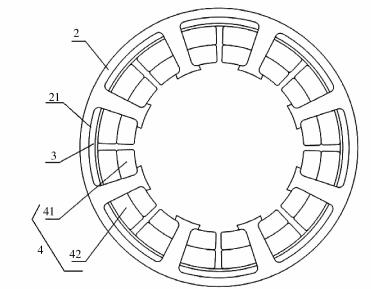

將已經構建完成的仿真模型輸入到 Maxwell2D 瞬態場,利用數據分析軟件定義電機內部的主材料、設定精準度的邊界條件,合理添加激勵源,做好網格劃分處理。如圖2所示,計算磁鏈在經過轉子齒面時的疏密程度,分析轉子齒部尺寸對最終分析結果的影響,并結合呈現的數據效果圖示,得出轉子電阻與轉子齒部尺寸的關系,保證漏抗與加工速度相契合。在主軸電機結構設計的過程中滿足機床運行速度范圍內的功率、扭矩需求,全面提高轉子旋轉階段強度。

圖2 雙層繞組

1.3 主軸電機繞組設計

主軸電機的定子繞組為勵磁繞組,在主軸結構設計的過程中電機繞組設計質量會影響到主軸動力性能,車銑復合加工中心主軸電機繞組設計過程中采用單層繞組,需要在每個槽放置線圈邊。單層繞組的線圈槽數量較少,實現對槽面積的綜合利用,繞組的斷口接線長度有限,無法隨意進行節距調整,繞組的端部交疊安裝,具有較高的穩定性。在進行繞組類型選擇的過程中,要結合主軸結構特點進行綜合考量,車銑復合加工中心主軸的定子槽較淺,主要采用雙層繞組,在嵌線階段會遇到很多問題,繞組的散熱性能較差,但雙層繞組的應用能夠降低高次諧波損耗。

1.4 電機定子繞組的有限元分析

1.4.1 有限元模型的建立

車銑復合加工中心主軸定子繞組為三相12/8極結構SITM,結合SRM定轉子外徑與內徑的數據信息,對定轉子極弧系數、氣隙等數據進行調整,選擇合適的零件尺寸完成主軸結構設計與安裝,在計算機數據系統中生成了幾何模型進行有限元分析,從機床控制接口輸入幾何模型,利用瞬態模塊完成二維時步有限元計算。通過計算機軟件定義外加電路,分別建立功率變換器分析模型、驅動電路分析模型,彼此之間相互驗證形成仿真體系。

1.4.2 三角形單元網格剖分

定子繞組有限元分析的前提是電機模型的建立,定義運動邊界的限制條件,通過有限元算法分析的時間步長,了解電機系統網格的劃分情況。Maxwen能夠自動剖分有限元網格,在實際分析計算過程中,當計算精度無法滿足分析需求時,需要借助手工操作的方式,全面提高氣隙區域的網格密度。三角形單元網格剖分形式的運用,劃分過程十分仔細,網格的剖分精度較高,但需要機器保持高運行時長。在進行磁場能量集中、磁場變化快的氣隙區域,要確保網格劃分的精細程度,提高計算精度的同時,完成磁場變化不明顯的電機區域網格劃分。有限元計算需要具備理想的邊界條件(磁通平行邊界),在進行繞組激勵源輸入的過程中,要通過外電路完成輸入,建立SRM 驅動電路分析模型。

2、有限元分析車銑復合加工中心主軸結構

2.1 有限元分析的主要流程

想要保證系統運行的穩定性、分析結果的準確性,就需要結合車銑復合加工中心主軸的實際構成情況,建立三維實體模型,在此基礎上進行靜態分析,適當地對主軸增加約束力和載荷重量,根據有限元模型顯示的各項數據信息,在 ANSYSY 里求解,分析機床主軸的廣義特征。

通過合理計算得到車銑復合加工中心主軸的有限元節點,分析有限元模型坐標系中產生的變形情況和移動情況,借助表格與色度圖的顯示形式,向計算人員展示設備與零件的位移數值與扭轉變形的程度。分析多個節點的變形強弱,對主軸運行階段承受的應力大小進行計算,同時得到車銑復合加工中心主軸應力的主要受力點,分析多個節點的位移變化,將得到的數值代入到徑向剛度計算公 式:Kr=F/W ,完成車銑復合加工中心主軸剛 度計算。

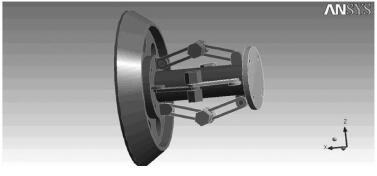

2.1.1 主軸部件有限元模型

車銑復合加工中心主軸普遍為階梯空心軸,在進行主軸部件動態、靜態設計的過程中,需要利用有限元分析軟件(ANSYS)對主軸部件的工作情況進行分析,根據運行時期工件的具體表現,制定主軸部件有限元模型,對分析流程進行分割。一般情況下,車銑復合加工中心主軸部件構成,需要前后兩套角與陶瓷球軸承建立支撐關系,保證前軸承的固定狀態,能夠完成承受徑向載荷、雙向軸向載荷,后軸承在定向階段會產生輕微的位移,在進行主軸工作熱伸長的補償處理階段,前后軸承在完成定位轉移的同時,將盈套固定在主軸區間。電機轉子改變鍵聯接的狀態,轉移到前后軸承之間,轉矩的傳遞工作需要借助壓配合的摩擦力完成。

主軸部件建模的過程中,需要通過有限元分析 AN-SYS,計算簡化處理后實體模型的具體尺寸,生成關鍵節點,在得到的截面上進行平面單元設計,主要采用手工劃分網格離散的處理形式,將帶網格的截面轉化為帶網格的物體。結合現有的主軸約束條件,參考主軸結構設計的實際情況,進行科學的有限元分析,計算得到主軸的載荷條件,分析車銑復合加工中心主軸的銑削力。

2.1.2 特定結構的振動特征分析

特定結構的振動特征分析指的是主軸結構的固有頻率以及振型,采用模態分析的形式進行主軸結構故障診查,通過得到的固有頻率值分析了解主軸結構的整體剛度,分析結論:固有頻率越大、結構剛度越大。分析主軸結構故障產生的主要原因,將機床振動形式分為自由振動、被動振動和自激振動三種,機床振動可能造成刀具位移,影響工件的運行速度,無法保證工件的加工精度,最終的機床加工精度、效率不理想的后果。建立有限元分析模型計算機床固有頻率,是保證機床整體性能的主要手段。

圖3 ANSYS中主軸部件模型

2.2 車銑復合加工中心主軸結構特點

2.2.1 主軸結構靜態分析

通過有限元分析技術對車銑復合加工中心主軸結構特點進行了解,靜態分析首先需要了解主軸變化前后所產生的位移矢量,分析車銑復合加工中心主軸變形的主要區域,變形問題主要出現在主軸的前端部位,這是因為主軸前端作為主要受力點。與之相反后主軸端的變形問題并不嚴重,通過調查分析表明,車銑復合加工中心主軸的受力點所產生的應力最大,隨著坐標的移動,應力也逐漸向主軸后端移動。

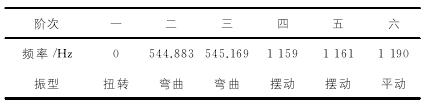

2.2.2 主軸結構模態分析

采用三維實體模態分析法,對車銑復合加工中心主軸的運行狀態進行觀察,主要的分析內容是,機床高速銑頭的固有振動頻率,以此作為依據了解振動特性與響應特性,無阻尼自由振動實驗得到車銑復合加工中心主軸的固有振動特性,如表 1 所示,在檢驗固有頻率的同時,分析振動的主要類型以及振動過程中產生的應力數值。車銑復合加工中心主軸運行的過程中,通過交變循環產生應力作用到主軸,產生生產疲勞,對內部設備和工件造成不同程度的破壞。因此,需要制定出合理的解決方案提高主軸結構強度,借助模態分析法計算出主軸的固有頻率與臨界轉速,通過數據調整在有效轉速 < 臨界轉速的狀態下重新定位,避免對共振區域造成損耗,全面提高主軸設計成效。

表1 電主軸的固有振動頻率和振型

2.3 主軸結構銑削靜剛度分析

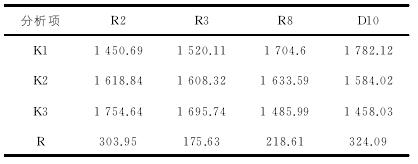

銑削靜剛度分析的主要目的是,了解機器在運行過程中,各項數據是否滿足機床精度加工標準,在車銑復合加工中心主軸的靜剛度分析階段,結合靜載荷、位移比值,通過模型演示,利用極端公式分析主軸剛度。車銑復合加工中心主軸結構中主軸箱前端呈現出六角外形,傾斜分布加強筋對主軸載荷進行分解,當主軸箱的頭部呈現出矩形,主軸孔壁會與板壁之間相切,同時在另外一側設置加強筋作為支撐,主軸載荷分解轉移到左壁、兩處加強筋上。選擇合適形狀的對角筋,能夠全面提高主軸箱的彎曲剛度,降低立柱發生變形的概率,如表 2 所示,在主軸結構設計階段,通過有限元分析得到主軸剛度的極差變化,降低主軸面內彎曲問題的發生。

表2 主軸剛度的極差分析表

總結:在車銑復合加工中心主軸結構問題解決的過程中,需要通過有限元分析得到準確的主軸端變形動態演示,在有 ANSYS軟件中以動畫播放的形式表現出來,并做好視頻、數據記錄找到危險截面的所處區域,顯示出臨近受力點的軸肩區域工作情況,通過軸有限元模型完成2D、3D 的主軸模態分析,為車銑復合加工中心主軸結構設計提供精準的參考數據,作為設計修改的基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息