【摘要】本文是針對YKD2940 數控錐齒輪拉齒機工件主軸夾緊裝置的失效導致整個齒輪加工機床不能充分發揮起加工效能,制約了其弧齒錐齒輪加工機床的數控化改造和數控化技術的應用和發展。因此對其改進,以滿足生產,提高效率。本文主要通過對液性介質定心夾具的原材料性能,焊口性能,受力分析和試驗來說明其磨耗和失效并對相關重要問題有詳細分析介紹。

齒輪加工機床是加工各種圓柱齒輪、錐齒輪和其他帶齒零件齒部的機床。廣泛應用在汽車、拖拉機、機床、飛機和航天器等各種機械制造業中。我國齒輪加工機床品種齊全,基礎較好,具有相當的行業優勢,全行業齒輪機床年產超過4000 臺。本文研究的是YKD2940 數控錐齒輪拉齒機的工件主軸夾緊裝置。

1 、機床簡介

YKD2140 型數控弧齒錐齒輪粗切機是一種新型、高效粗加工中型和大型非范成準雙曲面齒輪和弧齒錐齒輪機床。本項目新研究的主軸夾緊裝置,主要在YKD2140 型數控弧齒錐齒輪粗切機上試用。本機床是一種靈活方便的專門化機床,適用于品種的大批輛生產。

圖1 YKD2140 型數控數控錐齒輪拉齒機

2 、內套疲勞失效分析

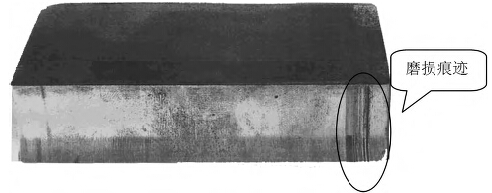

夾緊裝置的主要失效形式是在工作一段時間后(一般是7-30天),內套不能與主軸分離而影響主軸分度。如圖2 所示的焊口部位磨損痕跡,說明內套已經產生明顯的塑性變形。

圖2 夾緊裝置取樣照片

內套受力分析得出內套在工作時的周向應力為174Mpa, 由于夾緊裝置的一般使用周期為20 天,其使用壽命經過計算大約為148000次,說明內套的失效屬于低周失效。

失效形式及使用壽命失效形式為累計塑性變形超過設計要求導致內套彈性下降而失效。

3 、內套熱處理對性能的影響

3.1 焊口處的組織分析

焊口處受力復雜(包括焊接應力、工作應力和過盈配合的壓應力)有應力集中現象。而且焊口處的組織差異較大,存在強度低的區域,導致內套在受力時焊口處的局部區域出去塑性變形狀態。

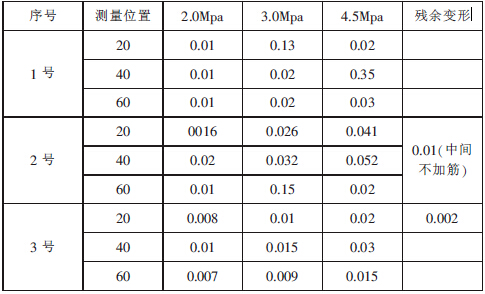

3.2 夾緊裝置的油壓試驗

從以下試驗數據中可以看出,在第一次加壓循環時,內套就出現參與變形,雖然只是微量的塑性變形,但在循環載荷的反復作用下,積累塑性變形量將逐漸增大。如表格1 所示,最終導致失效。

表1 內套內徑的變化與油壓的關系數據

注:1號HRc 42———43;2號HRc 46———47 中間不加筋;3號HRc 46———47

4 、顯微組織分析

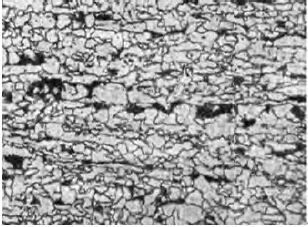

4.1 內套過盈的材料為:覫15mm 棒料,材料為60Si2Mn 為彈簧鋼,因此套的工作應力必須在彈性范圍內以避免產生塑性變形,因此彈性極限盡量提高,又由于內套在交變載荷下工作,所以要求材料應具有較高的疲勞強度。

原材料組織:鐵素體(帶狀)+珠光體(圖3)

圖3 60Si2Mn 原材料組織照片

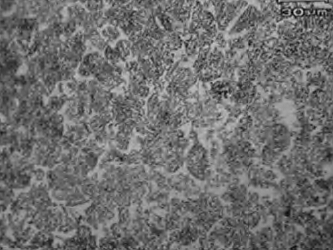

4.2 鍛后退火組織

為了保證組織的均勻性, 采用鍛后球化退火工藝以提高疲勞性能。

球化退火工藝:850℃,保溫2-3 小時。爐溫至720℃,保溫4-5 小時。爐冷至500℃出爐。組織:珠光體+鐵素體(圖4)

圖4 球化退火后的組織照片

4.3 淬火回火后組織

為了提高彈性極限,采取淬火后種溫回火工藝:淬火加熱806℃,保溫20 分鐘。油冷,回火460℃保溫4 小時空冷。由于組織會有少量鐵塑體,將會降低疲勞強度。組織:回火屈氏體+少量鐵素體在(圖5)

圖5 淬火+回火后的組織

由于采用油液介質,且該夾具在工作時還承受扭矩(120Kg/m)因此為了防止漏油不能采用密封圈,而采用焊接,本夾具采用的是氬弧焊。

5 、夾緊裝置的改進

本夾緊裝置用液性介質定心夾具,這種夾具已廣泛應用于要求高定心精度的加工中心。它的特點是靠液性介質傳遞壓強,迫使彈性元件均勻變形而將工件定心,夾緊的。這種機構夾緊可靠,定心精度高,一般可保證同軸度在0.01-0.02mm 之內。這是一般彈簧卡頭或芯軸難以達到的,但彈性元件的變形量較小,故自使用于精加工。這種夾具在使用時還應注意,為了防油的滲漏,同時保證能承受150 Mpa 的扭矩,我們考慮采用內套和外套過盈配合來取代焊接。

若去除焊接,用增大內套和外套的過盈量的方法來承受工作時產生的扭矩,再用電子束焊來代替氬弧焊,以防止漏油。由于真空電子束焊接,氣體非常純凈,焊縫所含氧、氮、氫量遠較氬氣焊低,在加以其熱影響區很狹窄及晶粒長大減小到最低程度,所以整個焊接接頭性能良好。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com