提高齒輪精滾齒加工精度的措施

2019-7-16 來源:山推工程機械股份有限公司 作者:張朝彪,李濤濤,宋 超,李相楠

摘 要:推土機終傳動中一級和二級大齒輪的表面硬度為 55~62 HRC,在采用硬質合金刮削滾刀干切的方式進行精滾齒加工時,存在齒形和齒向誤差超差的問題。從滾刀制造精度、安裝精度、機床剛性等加工技術層面進行細致分析和研究,找出影響精滾齒加工精度的主要原因,通過加強過程控制并制定實施相應對策,使齒形和齒向誤差合格率由改善前的 76%和 80%提升為 100%。

關鍵詞:齒輪;精滾齒加工;齒形誤差;齒向誤差

推土機的工作環境復雜,承載大,因此對終傳動系統中零部件的要求較高。齒輪是推土機終傳動中重要的零件,其加工精度直接影響推土機終傳動的質量和整機使用壽命。

其中,一級和二級大齒輪作為終傳動中重要零部件,傳遞轉矩大,正反轉切換頻繁,對齒輪的加工精度和表面硬度有嚴格要求。

我公司推土機終傳動一級和二級大齒輪的表面硬度為 55~62 HRC,屬于硬齒面齒輪,目前采用硬質合金刮削滾刀干切的方式進行精滾齒加工。因此分析研究精滾齒加工中影響齒輪精度的因素,并制定提升對策,對提高齒輪加工精度和整機質量具有重要意義。

1 、硬齒面齒輪精滾齒加工中存在的問題

齒輪誤差檢查項目主要包括:齒形誤差、齒向誤差、齒距極限誤差、公法線長度變動誤差和徑向跳動誤差,只有以上所述檢測項目符合設計要求,才能保證齒輪傳遞運動的準確性、平穩性和載荷分布的均勻性。目前,我公司推土機終傳動中一級和二級齒輪均采用超硬滾刮削工藝,由于受設備使用年限增加、刀具等各種因素的影響和制約,不能完全滿足圖紙規定的齒形、齒向誤差的 8 級精度要求。

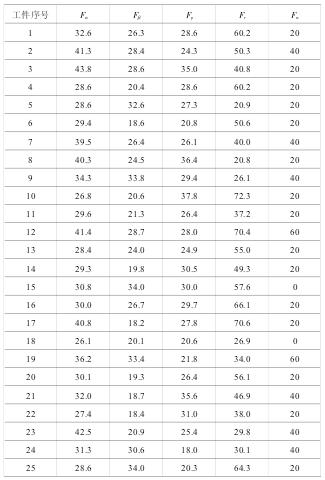

在現有加工條件下,以某型號推土機一級大齒輪為研究對象進行了工藝試驗,該齒輪模數為 12 mm,齒數為 42,壓力角為 20°,齒寬為 112 mm,材料為 S48C,齒部表面硬度為 55~62 HRC。對加工的某批次齒輪隨機抽檢 25 件,其檢測結果如表 1 所示,其中圖紙要求:齒形誤差為 Fα≤40 μm,齒向誤差 Fβ≤32 μm,齒距極限誤差 Fp≤40 μm,徑向跳動誤差 Fr≤112 μm,公法線長度變動誤差 Fw≤63 μm。由表 1 可知,Fα合格率為76%,Fβ合格率為 80%,Fp、Fr和 Fw合格率為 100%

表 1 齒輪檢測結果

2 、影響硬齒面齒輪精滾齒加工精度的原因分析

齒形誤差是指在齒輪端截面上,齒形工作部分內(齒頂倒棱部分除外),包容實際齒形的兩條設計齒形間的法向距離。齒向誤差則是指在分度圓柱面上(允許在齒高中部測量),齒寬工作部分范圍內(端部倒角部分除外),包容實際齒向的兩條最近的設計齒向線之間的端面距離。在實際滾齒加工過程中,不可能完全獲得與理論齒形完全吻合的漸開線齒形,總會存在各種誤差。

滾齒加工是展成運動,漸開線齒形主要靠滾刀與工件之間保持一定的分齒來保證,因此,滾刀齒形直接決定了齒輪的齒形誤差。新滾刀的齒形由滾刀的制造精度決定,滾刀的制造精度越高,加工出工件的齒形精度也越高。

新滾刀經過使用后需要進行重磨,以保證其鋒利及減少急劇磨損,滾刀經過重磨后其齒形誤差主要由滾刀的重磨精度所決定,因此滾刀重磨精度的高低決定了加工出工件的齒形精度。另外,滾刀的安裝精度(徑向跳動和軸向竄動)也對齒形誤差產生影響。

影響齒向誤差的主要因素有:機床垂直進給導軌與工作臺軸線平行度超差,工件安裝誤差以及加工讓刀等。經對我公司現有滾齒機和工裝的精度進行檢測發現,滾齒機垂直進給導軌與工作臺軸線平行度和工裝端徑跳均符合加工要求。

產生加工讓刀的原因主要為加工余量過大和滾齒機剛性無法滿足現有切削參數兩方面,因此對淬火前后齒輪的公法線進行了測量,檢測結果表明部分齒輪由于熱處理變形出現了局部公法線余量過大的問題。

另外,對滾齒機在目前切削參數下其剛性能否滿足加工要求也進行了研究。結果表明在目前切削參數下,數控滾齒機的機床剛性能滿足要求,而普通滾齒機則不能完全滿足加工要求。

通過分析得出,在現有條件下,影響我公司硬齒面齒輪齒形精度的主要原因為:滾刀制造精度、滾刀重磨精度和滾刀的安裝精度(刀桿端徑跳);影響齒輪齒向精度的主要原因為:熱處理變形導致局部余量過大和機床剛性無法滿足現有切削參數。

3 、提升齒輪加工精度的對策

為了提升硬齒面齒輪精滾齒加工的齒形和齒向誤差,針對上述影響因素,決定通過加強精滾齒加工過程中的過程控制來提升齒輪加工精度。

3.1 滾刀制造精度

滾刀分為多個精度等級,不同精度等級的滾刀可以加工出相應精度等級的齒輪,如表 2 所示。目前,我公司采用 A 級精度普通硬質合金刮削滾刀進行精滾齒加工,由于滾刀自身存在制造誤差和刃磨誤差,且隨著滾刀刃磨次數的增加,難以保證加工的齒輪達到 8 級精度。

表 2 滾刀與所加工齒輪精度等級對照表

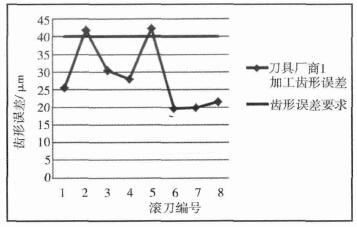

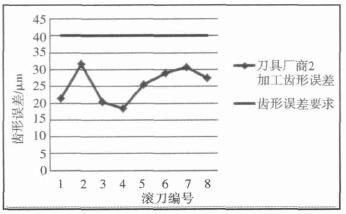

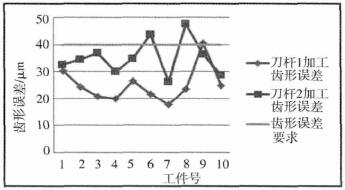

改善前,我公司所使用的滾刀為國內某刀具廠商(記做刀具廠商 1)的 A 級精度硬質合金滾刀,對刀具廠商 1的 8 把滾刀加工的首件的齒形結果進行了統計,如圖 1所示。從統計結果中可以看出刀具廠商 1 的滾刀精度不夠穩定,新刀加工出的首件不能完全符合齒形誤差要求。為減少滾刀制造精度對齒輪齒形精度的影響,我公司又引進了另外一家國內某刀具廠商(記做刀具廠商 2)的 A 級硬質合金刮削滾刀,對刀具廠商 2 的 8 把滾刀與刀具廠商 1 的滾刀在相同條件下進行了工藝試驗,刀具廠商 2 的 8 把滾刀加工的首件的齒形結果如圖 2 所示。

圖 1 刀具廠商 1 滾刀的加工齒形誤差

圖 2 刀具廠商 2 滾刀的加工齒形誤差

從統計結果可以看出,刀具廠商 2 的滾刀精度較刀具廠商 1 的滾刀精度穩定,能滿足使用要求。為此,決定逐步將硬質合金刮削滾刀切換為刀具廠商 2 的滾刀,以此消除滾刀制造精度對齒形誤差精度的影響。

3.2 滾刀重磨精度

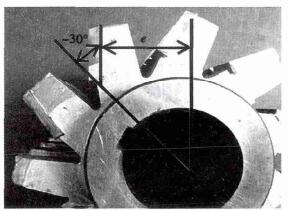

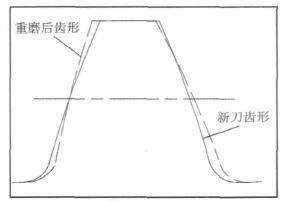

硬質合金刮削滾刀的滾齒切削過程是輪齒包絡過程,由于滾刀滾削時只加工輪齒的漸開線齒形部分,其刀齒的磨損主要是齒側磨損,一般應限制在 0.3 mm 以內。滾刀的重磨是在前刀面上進行的,通過刃磨前刀面,將齒側磨損、后角磨損和刀尖磨損消除。硬質合金刮削滾刀采用大負前角設計,如圖 3 所示,主要目的是增加剛性,提高抗崩刃能力。改善前,采用定偏位置方式對滾刀進行重磨,但是隨著滾刀重磨量的增加,發現滾刀齒形急劇衰變,如圖 4 所示。

圖 3 硬質合金刮削滾刀

圖 4 滾刀重磨后的齒形變化

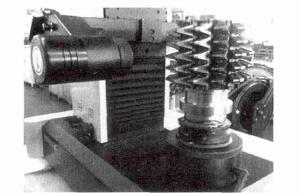

為了保證重磨后得到理想的齒形精度,必須不斷地調整滾刀前角,即變偏位置重磨。通過設計制作滾刀外徑測量工裝和滾刀偏位置檢測標準量塊,可以實現重磨后測量滾刀外徑(如圖 5 所示)和偏位置(如圖 6 所示),從而實現了變偏位置重磨。通過試驗跟蹤分析,按照變偏位置重磨后,滾刀齒形精度雖然仍有所下降,但卻是緩慢的,即使刃磨到極限,齒形的變化也基本是對稱分布的。

圖 5 測量滾刀外徑

圖 6 測量滾刀偏位置

3.3 刀桿端徑跳

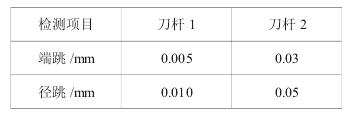

滾刀是安裝在刀桿上工作的,因此,刀桿的制造精度及安裝精度對滾刀的安裝精度有著直接的影響,其中刀桿端跳誤差的 75%和徑跳誤差的 25%會反映到齒形上。刀桿裝入滾齒機刀架后應校正其徑向跳動量和軸向竄動量。為保證加工精度,刀桿端跳需控制在 0.01 mm 以內,刀桿徑跳需控制在 0.02 mm 以內。利用同一臺滾齒機、同一把滾刀(相同條件下進行重磨),兩把不同的刀桿分別加工 10 件工件,齒形結果如圖 7 所示,兩把刀桿裝入滾齒機刀架后端徑跳數據如表 3 所示。

圖 7 兩把刀桿加工齒形結果統計

表 3 兩把刀桿端徑跳數據

從齒形統計結果中可以看出,由于受限于滾刀制造精度,兩把刀桿加工出的工件雖然齒形誤差都不能完全符合要求,但刀桿 1 加工齒形精度明顯優于刀桿 2 加工齒形精度。

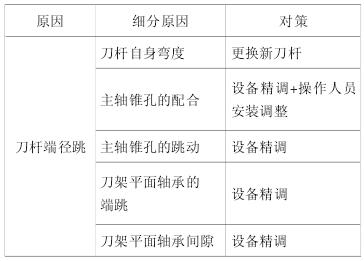

對影響齒形加工精度的刀桿端徑跳原因進行細化分析,并定期對滾齒機刀桿的端徑跳進行檢查,對于端徑跳超出工藝要求的設備,按照表 4 所示的相應對策予以實施。

表 4 刀桿端徑跳原因細分

3.4 熱處理變形

導致局部加工余量過大為了保證精滾齒的加工精度,齒輪齒厚余量在 0.5mm 以內的可以使用硬質合金刮削滾刀一次切除,當齒厚余量超過 0.5 mm 采用一次切除時,由于加工抗力增大,會導致振動增加,從而降低了加工精度。我公司推土機終傳動中一級和二級大齒輪在精滾齒加工之前,需要對齒部進行感應淬火處理,經熱處理后工件不同程度上會出現變形,個別工件的齒厚余量已超出 0.5 mm,變形大的已達 0.8 mm。

針對該問題,要求操作者精滾齒加工之前對工件公法線余量進行測量,對于公法線余量大和變形量大的工件,分為多刀加工,確保單次齒厚切除量在 0.5 mm 以內,從而減小加工抗力,減小振動,確保工件精度。

3.5 機床剛性無法滿足現有切削參數

硬齒面齒輪的加工要求滾齒機要有較好的剛性,需要在專門的高剛性滾齒機上進行。目前,我公司硬齒面滾齒機主要為普通硬齒面滾齒機和數控硬齒面滾齒機。其中普通硬齒面滾齒機,隨著使用年限的增加,部分滾齒機出現精度降低,剛性不足的現象。

為此,制定了兩項對策:

①對剛性差的設備進行大修精調;

②適當降低剛性差的設備切削參數。

通過該兩項對策的配合實施,消除了機床剛性不足對齒向精度的影響。

4 、改善后加工精度效果分析

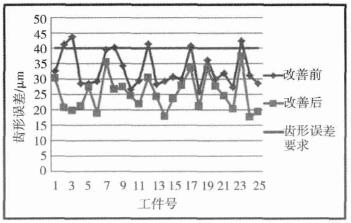

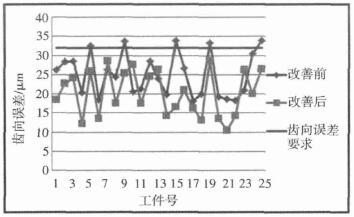

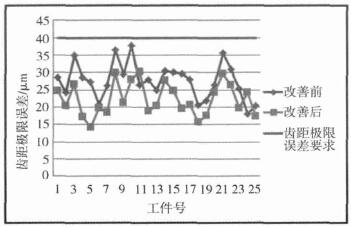

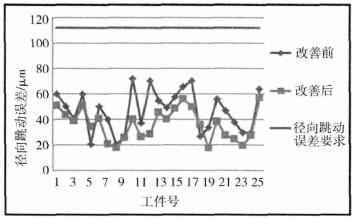

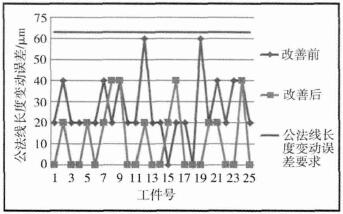

為檢驗改善后的加工效果,按照改善后的加工方法,對加工的該批次齒輪隨機抽檢 25 件,并對 25 件工件進行了測量和統計,統計結果如圖 8~ 圖 12 所示。從結果中可知,齒形和齒向誤差合格率由改善前的 76%和 80%提升為 100%。

另外,受益于加強過程控制的影響,齒距極限誤差、徑向跳動誤差和公法線長度變動誤差的精度也得到了提升。

圖 8 改善前后齒形誤差統計結果

圖 9 改善前后齒向誤差統計結果

圖 10 改善前后齒距極限誤差統計結果

圖 11 改善前后徑向跳動誤差統計結果

圖 12 改善前后公法線長度變動誤差統計結果

5 、結束語

針對我公司硬齒面齒輪精滾齒加工中出現的齒形誤差和齒向誤差無法完全滿足圖紙要求的問題,通過對影響精滾齒加工精度的因素進行細致分析,制定實施了相應的提升對策。實際應用表明,改善后通過加強過程控制,大幅度提高了精滾齒加工精度。本文所述的提高齒輪加工精度的措施,對提升精滾齒工藝水平和整機質量,發揮了積極作用,具有重要意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息