基于變速器NVH的齒輪加工工藝優化研究

2020-6-19 來源:- 作者:-

摘要:本文從改善某款DCT變速器NVH性能的軸齒設計出發,分析了齒輪加工的難點和重點,并通過工藝仿真和工藝優化達到設計要求,滿足了變速器噪聲的需求。

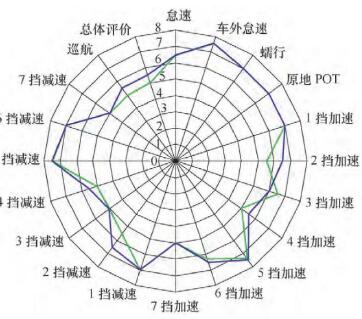

在進行一款7擋DCT變速器整車試驗時,變速器始終發出“尖銳嘯叫”,通過各工況噪聲評分,得出嘯叫噪聲雷達圖(見圖1),可以看出,除怠速等少數工況,變速器擋位齒輪嘯叫評分小于設計要求6.5分,需進行變速器NVH性能改善。

圖1 DCT變速器噪聲雷達圖

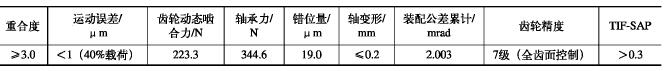

表1是為了改善噪聲性能,變速器軸齒的設計原則,其中重合度和運動誤差影響最明顯。提髙齒輪嗤合重合度需優化齒高系數、減小T.I.F.點直徑,這就要求進行刀具匹配設計保證漸開線起始點。減小運動誤差需要提高齒輪精度和進行齒面修形設計,7級的齒輪精度要求直接決定齒面精加工方法;齒向鼓形修形會增大齒面扭曲,影響全齒面精度質量。

表1改善噪聲性能的軸齒設計原則

本文通過軸齒仿真加工和加工工藝優化保證齒輪精度要求和全齒面精度控制,從而實現變速器NVH性能優化。軸齒加工仿真和同步設計耐軸齒仿真機,可以驗證和優化齒輪零件的制造工藝性,確保可以用比較經濟、合理的工藝方法進行生產制造,減少顏免因結構工藝性問題導致的設計更改,同時同步進行齒輪刀具的設計與改善。

1、齒輪齒形加工仿真

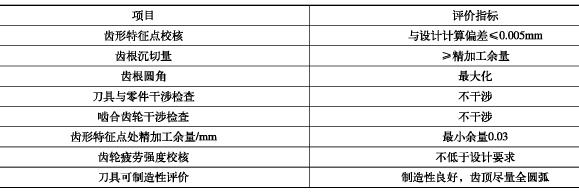

表2中為齒形加工仿真中檢査的項目和評價指標。其中齒形特定點校核與刀具優化、齒根過渡分析和齒輪強度校核為關鍵項目。

表2齒輪加工仿真評估項目

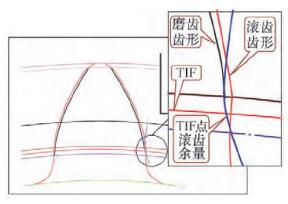

(1)保證齒形特征點的刀具優化設計。通過刀具參數、精加工余量和粗精加工齒厚公差,可以計算出極限情況下粗、精加工后齒形曲線以及各特征點的位置和余量(見圖2),以此來優化齒輪刀具的參數,保證特征點有不小于0.03mm的加工佘量。

圖2齒形仿真得到的粗精加工齒形輪廓

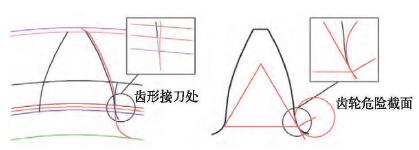

(2)齒根過渡分析。圖3為齒根過渡仿真,TIF點精加工余量如果小于0.03mm,則精加工后齒形將出現接刀臺階,調整刀具參數,保證接刀處遠離齒輪工作的危險截面,試驗驗證沒有出現齒根的不正常疲勞失效。

圖3齒根過渡計算仿真分析

(3)齒輪強度校核。表3為仿真制造和設計的齒輪疲勞強度對比,制造仿真得出的齒輪疲勞強度損失情況可以用來判斷是否符合設計要求。

2、齒輪加工工藝模擬及工藝

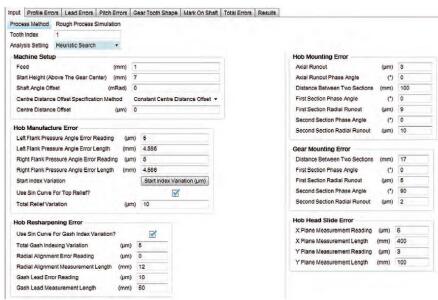

精度預測工藝模擬能夠快速判斷各影響因素對齒輪精度達成的貢獻度,并根據齒輪精度要求,預先確定工序控制指標。圖4滾齒精度的工藝模擬條件輸入界面,可以按實際的加工情況輸入機床精度、滾刀精度和夾具精度等條件。

圖4滾齒工藝模擬的輸入條件

表3齒輪疲勞強度計算結果(100%功率)

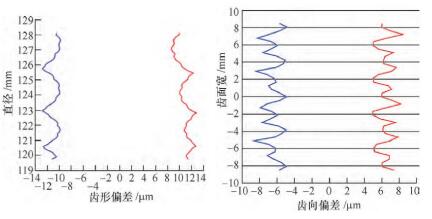

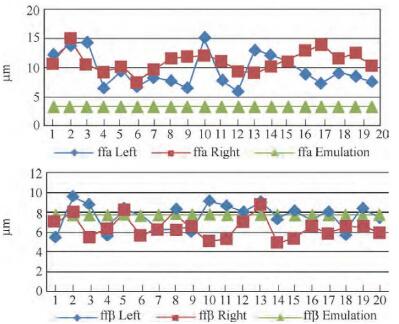

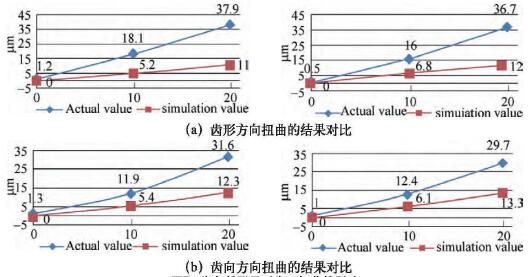

圖5為工藝模擬輸出結果,可以得到齒形和齒向的形狀偏差和傾斜偏差,以及齒距偏差和徑向圓跳動。由圖6所示試驗驗證可見,一部分實際達成的精度指標和計算非常吻合,但也有部分精度指標的計算準確度受因素交互影響需要進一步定和完善。

圖5滾齒工藝模擬的輸出結果

3、全齒面質量控制模擬

全齒面精度控制一般要求在齒髙和齒寬方向至少控制三個截面精度。扭曲計算分析的目的在于:早期通過產品設計的優化來降低扭曲產生,預測齒面加工扭曲,優化工裝準備條件,修正實際加工隨曲。

圖6工藝模擬計算結果和與實際加工的結果對比

圖7齒向鼓形量對齒面扭曲的影響

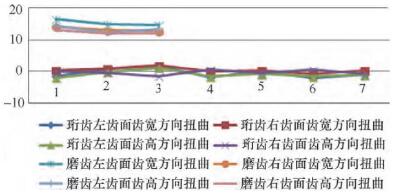

圖7為蝸桿磨齒的齒面扭曲仿真和實際加工驗證,保證宏觀參數不變,對齒向鼓形量0.5nm、 10nm、15H 20Hm進行試驗,實驗結果表明:

(1)齒形扭曲與齒向鼓形近似為線性關系。

(2)實際加工和仿真計算的扭曲趨勢一致。

(3)齒向鼓形量越大,扭曲值差別越大,準雜需要標細改善。

實際加工與保證

1.齒面精加工的扭曲修正

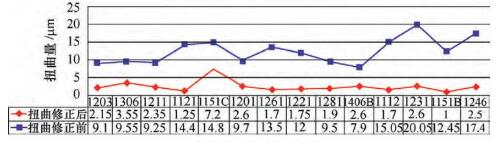

在齒面精加工中,由于蝸桿磨齒砂輪與齒輪有較大軸交角,其接觸跡線與齒輪端面齒廓有夾角,導致加工帶有齒向鼓形修形的齒輪會產生齒面扭曲。實際生產中可以采用變壓力角砂輪對扭曲進行修正,圖8為修正前后齒面扭曲量。

圖8 扭曲修正前后齒面扭曲量

表4正常加工和修正扭曲的加工節拍

表5匹配設計前后齒輪參數的對比

但是,進行扭曲修正要求蝸桿砂輪軸向不同壓力角位置和齒寬不同位置相對應,加工時需要軸向連續竄刀。表4為正常加工和修正扭曲加工時生產情況對比,可以看出,扭曲修正降低磨削效率,增加磨削成本。所以對于扭曲比較小或要求不高的情形,可以采取優化修形螺旋線或是控制齒向鼓形量控制扭曲,保證效率和成本。

2.粗精加工匹配的刀具設計

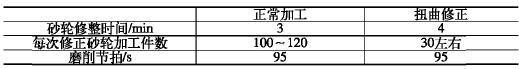

對于TIF點近基圓的齒輪設計,需要滾刀和蝸桿砂輪的模數和壓力角進行匹配設計,同時控制精加工余量、適當増加凸角,保證齒根過渡為展成過渡曲線,否則在漸開線評價起始點附近易出現加工臺階(見圖9a)。表5為匹配設計前后齒輪參數的對比。

圖9匹配設計前后齒形曲線

3.關鍵齒輪加工精度保證

(1)工藝流程優化。

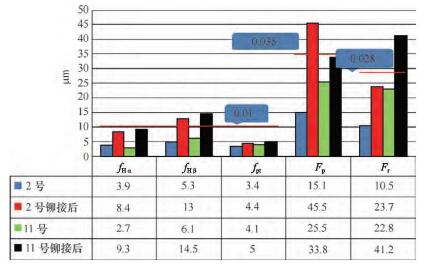

主減速從動齒輪的原始工藝流程:熱后齒輪磨齒一強化噴丸一齒輪與差速器殼體壓裝->鉚接->成品,但在壓裝鉚接后,齒輪精度損失很大,如圖10所示。

圖10鉚接前后齒輪精度(/Ha為齒形傾斜偏差,/ 為齒向傾斜偏差,厶為單一齒距偏差,為齒距累計偏差,F,為齒圈徑向跳動)

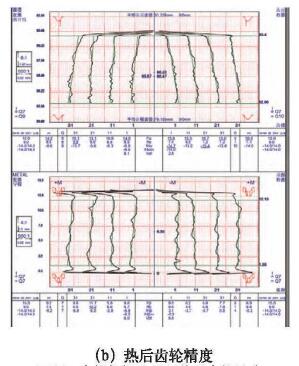

優化后工藝流程為:熱后齒輪與差速器殼體壓裝-鉚接-磨齒一強化噴丸一裝配行星半軸齒輪一成品,實現總成磨齒(見圖11)。同時控制齒輪熱處理變形,保證齒輪壓裝端面平面度小于0.05mm、內孔圓度小于0.06mm、內孔尺寸公差:0.035mm,熱后不精加工齒圏內孔直接壓裝鉚接,避免精車齒輪內孔后裝配產生的齒頂圓跳動大、漸開線終止圓變動量大的問題。

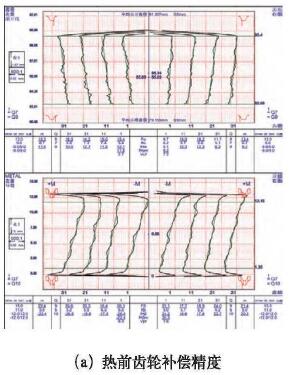

(2)幾何精度熱處理補償。通過熱處理試驗,在加工中對內孔直徑、鉚接孔節圓直徑、齒輪齒頂圓、齒向傾斜、漸開線起始點和終止點、公法線進行補償,保證熱后齒輪精度(見圖12),控制熱后磨削余量最小化,提髙加工效率;保證最終產品精度不大于6。

圖11主減速從動齒輪總成磨齒級,提高加工精度。

圖11主減速從動齒輪總成磨齒

圖12 齒輪補償熱處理前后齒輪精度

4、加工工藝改善

采用拓齒工藝有三方面優勢:

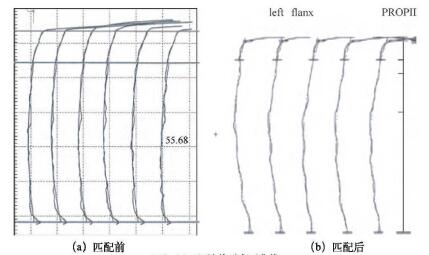

(1)優化齒面紋路。珩齒后齒面產生較為錯亂的紋路(見圖13),理論上這種齒面嚙合產生的噪聲比磨齒產生的橫紋齒面的嚙合噪聲要小。

圖13珩齒表面紋路

(2)齒面扭曲小。珩齒軸交角較小,加工產生的扭曲也較小(見圖14),對于扭曲要求較嚴或扭曲較大的齒輪推薦采用珩齒加工。

圖14珩齒和蝸桿磨齒扭曲對比

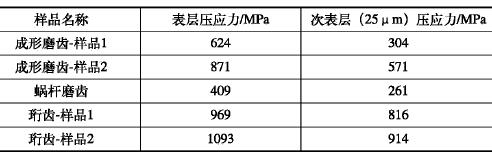

(3)表層和次表層壓應力大。為了保證齒面彎曲疲勞強度,一般要求齒輪次表面有800MPa的壓應力。從表6中可以看出,磨齒產生的壓應力不大于600MPa,但是珩齒可以達到900MPa,從而省略噴丸工序。

表6各種精加工方法齒面壓應力(GB/T77〇4-2008)

表7改善后變速器噪聲評分

NVH性能改善效果通過齒輪加工仿真優化刀具參數和加工工藝改善,可以滿足變速器軸齒全箱6級精度要求。表7為齒輪參數和精度改善后的變速器噪聲評分,完全滿足噪聲評分大于6.5分的NYH要求。

結論

本文主要得到以下結論:

(1)為了滿足變速器噪聲要求,軸齒設計常采用“細高齒”増大重合度,提髙全齒面精度要求滿足運動誤差,進行齒面修形優化接觸區,這些都增加齒輪加工難度。

(2)使用齒輪加工仿真對制造精度進行預判以及改良刀具參數,可以有效減少刀具對齒輪制造的影響,并可以模擬得到系統剛度對齒輪精度的影響。

(3)優化工藝方法可以明顯提高齒輪制造精度,降低制造成本,同時本文介紹了幾個工藝優化的思路。

來源:

中國第一汽車集團有限公司研發總院/袁博

中國第一汽車集團有限公司發展制造部/李冬妮

中國第一汽車集團有限公司研發總院/高志勇張明瑋鄭文濤蘭晨樊曉寧劉井澤

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息