減少內孔切削時刀具振動的解決途徑和方法

2022-9-13 來源: 常州中車鐵馬科技實業有限公司 作者:袁禮彬

摘要:為保證在內孔車削過程中零件的尺寸精度和表面質量,有效解決內孔切削振動問題,在分析內孔切削時刀具振動原因的基礎上,提出采用重金屬刀體、應用阻尼避振、選擇合適切削條件、改善刀體的夾持方式以及采用內冷技術等減弱內孔切削振動的解決方法。

關鍵詞:刀具振動 阻尼避振 切削條件 夾持方式

引言

在零件內孔車削尤其精車過程中,加工刀具的振動最終會影響到零件的尺寸精度和表面質量,同時也會影響刃具及基礎主軸的壽命,因此在加工中盡可能地避免振刀現象的發生。傳統的機械加工解決刀具振動的最終結果通常會降低制造效率。隨著現代金屬切削加工技術的不斷發展,尤其是現代數控刀具結構的迭代更新,為有效解決內孔切削振動問題提供了新途徑和新方法。

1、采用重金屬/硬質合金刀體減輕振動

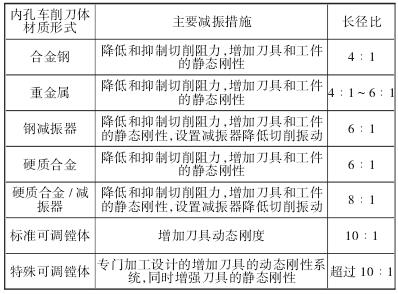

阻尼避振刀具技術出現之前,機加工業內普遍采用改變刀體的材料,以達到減輕刀具振動的目的。即把采用普通合金鋼制造的刀體改為采用重金屬制造,或者整體采用硬質合金制造的刀體,如圖 1 所示。刀體裝夾懸伸長度與刀體直徑之間產生避振效果的長徑比可達 4~6。但許多工程實踐經驗表明,在相同長徑比的情形下,采用重金屬刀體的內孔車削消振效果不如整體硬質合金刀體。表 1 所示為各種材質的刀體裝夾懸伸長度與刀體直徑長徑比。

圖 1 整體硬質合金刀體

表 1 刀體材質與長徑比避振極限

采用重金屬和整體硬質合金制造的刀體,重量增加了許多,價格也貴,總體來看應用并不廣泛。

2、應用阻尼技術避振刀體減輕振動

通常情況內孔切削車刀受力是一個較為復雜的過程,如果僅僅依靠提高刀體的彈性模量難以從根本解決刀具振動問題,同時會降低制造效率以及刀具刃口的安全性。批量生產中,倘若對深孔進行安全有效的加工,則必須采用阻尼避振刀體。

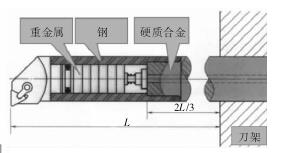

鋼刀體和硬質合金刀體都可以選用帶有減振器的結構,以增大刀體可用的長徑比。

圖 2 和圖 3 分別是山特維克可樂滿 Silent Tools和肯納金屬的減振內孔車刀體,分別通過減振塊的徑向或軸向的振動吸收能量。

圖 2 山高刀具 Silent Tools

圖 3 肯納金屬減振內孔車刀體

Silent Tools 的設計包括:一塊浸入特種油狀液體中,由起彈簧作用的橡膠軸襯懸掛的重金屬塊。特種油狀液體將吸收切削過程產生的振動能量,且通過能量轉化將振動能量轉換為熱量。借助于內孔車刀體上的螺釘來調整重金屬塊的慣量,優化振動頻率,調節橡膠軸襯懸架的張力,使減振效果達到最佳狀態。內孔車刀體還設有內冷卻通道,以優化排屑效果。圖 3 所示的肯納金屬車刀體則在設計時組合了幾種比較理想的特征:包括高剛性的硬質合金刀體;質量為硬質合金一半的鋼襯套位于內孔車刀體前端,以產生更高的固有頻率 (與硬質合金刀柄熱配合);內孔車刀體前端的槽可以減輕重量,提高固有頻率,減振器組合體衰減振動等。

3、選擇合適切削條件減輕振動

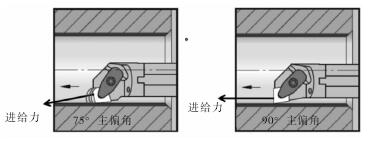

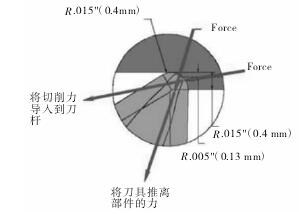

3.1 采用 90°主偏角有利于減少徑向力,減輕振動內孔車削刀具的主偏角影響徑向力、軸向力以及合成力的方向和大小。主偏角增大導致軸向切削力增大,而主偏角減小則導致徑向切削力增大。由于軸向切削力朝著機床主軸方向,一般情況不會對加工產生負面影響,因此,選擇較大的主偏角是有利的。90°主偏角往往是內孔車削的首選,通過鏜體軸直接傳回進給力,使變形和振刀最小化。45°或者75°主偏角內孔車刀徑向力往往會使刀體發生變形,從而導致振刀,見圖 4。

圖 4 進給力比較

3.2 在徑向切削深度一定情況下,減小刀尖圓弧半徑可減輕振動在內孔車削工序中,應首選小刀尖半徑。刀尖半徑增大,徑向和切向切削力也會隨之增大,并且,還會帶來加強振動趨勢的隱患。另一方面,刀具在徑向上的偏斜會受到切削深度與刀尖半徑之間相對關系影響,見圖 5。

圖 5 刀尖圓弧半徑影響

當切削深度小于刀尖半徑時,徑向切削力隨著切削深度的加深而不斷增加。切削深度等于或大于刀尖半徑,徑向偏斜將由主偏角決定。選擇刀尖半徑的經驗法則是刀尖半徑應稍小于切削深度。這樣,可以使徑向切削力最小。同時,在確保徑向切削刀最小的情況下,使用最大刀尖半徑可獲得更堅的切削刃、更好的表面紋理以及切削刃上更均勻的壓力分布。

3.3 在保持刀具一定耐用度情況下,選擇較小的刀尖角且越小越好較小的刀尖角度會確保切屑的形狀一致,并增加容屑空間,確保更好的排屑性能。較小的刀尖角,副主偏角較大,副切削刃與被加工面的顫動很難轉化為振動。較大的刀尖角度導致切削刃嚙合量過大,

從而導致振動,見圖 6。

圖 6 刀尖角對切削力影響

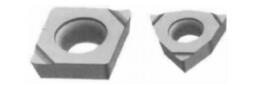

3.4 使用正前角刀片槽型

刀片槽型對切削過程有著決定性的影響,內孔加工一般選用切削鋒利、刃口強度高的正前角槽型刀片,以減小內孔車削時的切削力。圖 7 是用于內孔車削和鏜削的刀片。刀片的斷屑槽是磨削形成的貫通槽,常規的車刀片斷屑槽一般是通過壓制燒結的封閉槽。磨削的槽比燒結的槽刃口鋒利一些,也是降低切削力的一個方法。

圖 7 正前角刀片槽型

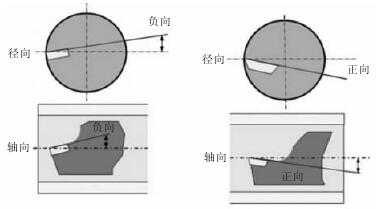

采用正前角,具有平穩切削性能槽型的刀片,從而降低切削力,見圖 8。PVD 刀片為首選,較薄的涂層可以確保較小的刃口處理。

圖 8 軸向與徑向前角對切削力影響

3.5 正確處理車刀刃口

刀片的切削刃倒圓(ER)也會影響切削力。一般,非涂層刀片的切削刃倒圓比涂層刀片(GC)的倒圓要小,特別是在長刀具懸伸和加工小孔時。刀片的后刀面磨損(VB)將改變刀具相對孔壁的后角,并且還可能會成為影響加工過程切削作用的根源。

4、改善刀體的夾持方式從而減輕振動

刀具的夾持穩定性和工件的穩固性在內孔加工中也非常重要,它決定了加工時振動的量級,并決定這種振動是否會加大。刀體的夾緊單元滿足所推薦的長度、表面粗糙度和硬度是非常重要的。刀體的夾緊是關鍵的穩定因素,在實際加工中,刀體會出現偏斜,刀體的偏斜取決于刀體材料、直徑、懸伸、徑向、切向切削力,以及刀體夾緊方式。

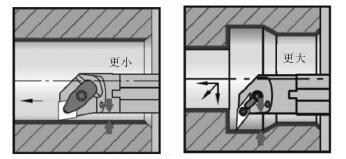

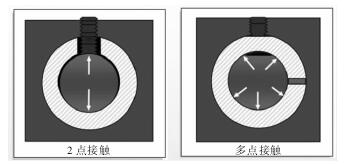

對于普通刀體而言,夾緊系統將刀體在圓周上完全夾緊的方式可獲得最高的穩定性。整體支撐要好于螺釘直接夾緊的刀體,用螺釘將刀體夾緊在 V型塊上較為適合,但不推薦用螺釘直接夾緊圓柱柄刀體,因為螺釘直接作用在刀體上會損壞刀體。

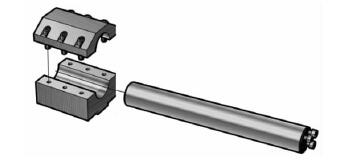

圖 9 是兩種內孔車刀的裝夾方式。前者是用螺釘直接壓住壓力面,后者是通過開口夾套夾緊刀體。采用螺釘壓緊的方式,刀體和孔的接觸面積比較小,刀體的穩定性較差,比較容易出現振動;采用開口夾套的方式則是整個夾套緊緊地箍住刀體,剛性大大加強,抗振性能就好了許多。圖 10 是分體式刀座夾持結構,一般用在直徑更大的場合。

圖 9 2 點壓緊與多點壓緊比較

圖 10 分體式刀座夾持結構

對于提高內孔車刀體抗振性能,推薦如下經驗,可供參考:

1)為了確保內孔車刀體充分地夾緊接觸面積,要求刀座夾持孔表面粗糙度值約為 Ra1.0 μm;

2)推薦的夾緊長度為 4 d。建議對直徑超過 200mm 的內孔車刀體,由于質量很大,夾緊長度為 6 d。

3)使用大直徑內孔車刀體時,可采用兩段式刀座。

4)推薦使用開口襯套來夾持的圓柄內孔車刀體。襯套夾持孔極限偏差為 H7,材料最小硬度(HRC)為 45(防止永久性變形)。

5、采用內冷方式減輕振動

內孔車削加工中,排屑對于加工效果和安全性能的影響也非常重要,特別是在加工深孔和盲孔時尤為如此。較短的螺旋屑是內孔車削較理想的切屑,該類型切屑比較容易被排出,并且在切屑折斷時不會對切削刃造成大的壓力。

加工時切屑過短,斷屑作用過于強烈,會消耗更高的機床功率,并且會有加大振動的趨勢。而切屑過長會使排屑更困難,離心力將切屑壓向孔壁,殘留的切屑被擠壓到已加工工件表面,就會出現切屑堵塞的風險進而損壞刀具。因此,進行內孔車削時,推薦使用帶內冷的刀具。這樣,切削液將會有效地把切屑排出孔外。加工通孔時,也可用壓縮空氣代替切削液,通過主軸吹出切屑。另外,選擇合適的刀片槽型和切削參數,也有助于切屑的控制和排出。

6、結語

高效率深孔車削加工是一個要求非常棘手的課題,現代金屬切削技術為解決內孔車削振動提供了多種途徑和方法,但在很多場合下,要綜合考慮眾多的切削條件,應合理選擇最適宜的刀具結構,并結合機床自身條件和工件的加工工藝作出正確判定。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com