薄壁鈦合金殼體制造工藝淺析

2023-8-28 來源:河南平高電氣股份有限公司 作者:劉擁軍 王 斌

【摘要】: 本文針對薄壁鈦合金殼體在加工過程中出現的裝夾方式、尺寸變形、測量方法、刀具選型及工藝參數等方面存在的問題進行了分析,并分別提出解決措施,通過改進毛坯的結構形式,設計制造多套裝夾工裝,選用合適的切削刀具,采用新型的測量工具及方法和冷熱循環處理工藝,解決了一系列問題并加工出合格的殼體。

【關鍵詞】: 鈦合金 ; 殼體 ; 裝夾

1.引言

鈦合金因其強度重量比高、組織穩定和高溫力學性能較好,經合金強化、時效處理后具有高強度和高耐磨性以及高溫下變形小等優越的屬性,被廣泛應用于航空航天領域中。為實現輕量化的效果,將鈦合金薄壁零部件結構設計為弱剛性,由于鈦合金薄壁件熱導率低,切削加工時會產生較高的溫度,使其呈現高溫時化學活性大、韌性高等材料特性,導致刀具磨損劇烈,并伴隨扭曲畸變的現象,導致生產效率較低,同時還會降低零件的使用性能,甚至發生零件報廢的情況。因此,在大型薄壁精密鈦合金零件制造過程中,特殊的薄壁結構、較差的材料切削性能以及難控制的尺寸精度等成為多重難題。

本文以某型號儲箱上、下殼體加工為例,就加工的工裝設計、切削刀具合理選擇、切削參數和尺寸穩定處理等進行探討,對大型薄壁鈦合金零件精密加工具有較大意義。

2. 加工產品及上、下殼體加工工藝分析

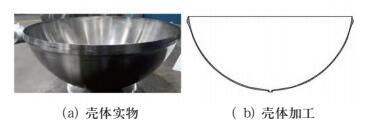

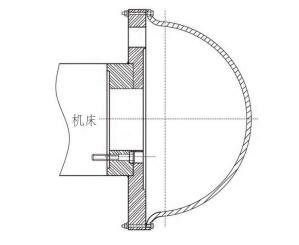

某型號儲箱如圖 1 所示,分為上、下殼體,工件材料為 TC4 鈦合金,最大直徑近 600mm。雖然該儲箱上殼體、下殼體外觀看起來非常像球體,但實際上并非單一的球面,而是由多個球心在不同位置的球面組合而成,其各處的壁厚不同,整體壁厚≤ 2mm,最薄處 1mm。工件毛坯由模具沖壓成型,成型后經過內外表面多次加工才能滿足使用標準,粗糙度要求高于R a1.6,線性尺寸公差要求 0.02mm,圓弧半徑尺寸公差要求 0.05mm。

圖 1 某型號儲箱結構

上、下殼體原材料采用 TC4 鈦合金,該材料與普通金屬材料在切削加工方面的性能有很大差別,具體表現為 : ① TC4 鈦合金彈性模量為鋼的一半左右,當零件結構為薄壁件和細長桿時變形量較大 ; ② TC4 鈦合金導熱系數低,加工時散熱速度慢,被切削區域溫度高 ; ③在熱—力耦合作用下,其化學活性大,親和力強,容易與別的元素發生物理化學反應。

隨著溫度的不斷升高,TC4 鈦合金吸收氫、氧、氮的能力也會明顯增強。大約在 200℃ 左右開始吸收氫,400℃ 左右開始吸收氧,600℃ 左右開始吸收氮,被吸收后的氣體會直接改變材料表面的組織結構,使其容易發生加工表面硬化,從而影響零部件的使用性能,因此在加工過程中要進行充分的冷卻,并控制好切削溫度。

TC4 鈦合金的材料屬性決定了不同于其他金屬材料的加工特點,導致 TC4 材料的加工效率低、加工質量差和加工成本高,最終使這些零部件難以達到技術要求,無法滿足產品正常工作的需要。因此,想要實現高效率、高質量地加工鈦合金上、下殼體,必須開發和探索新工藝新技術,并科學選取刀具類型及切削參數。

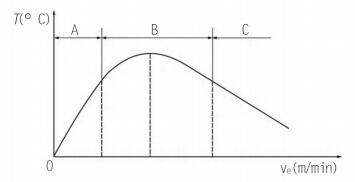

根據德國切削物理學家 Carl J. Salomon博士提出的高速切削理論 : 在切削速度較低時 (見圖 2 中 A 區 ) ,切削溫度將隨著切削速度的增加而不斷升高 ; 當切削速度增大到某個值時,將在一定速度范圍內 ( 見圖 2 中 B 區 ) 發生切削溫度太高而無法正常進行切削加工的情況 ; 當切削速度繼續增大,進入高速切削范圍內 ( 見圖2 中 C 區 ) 后,切削溫度反而隨著切削速度的增大而下降。

圖 2 高速切削加工理論曲線

針對上、下殼體結構而言,其加工難點為半球形薄壁件的裝夾方式和加工變形問題,只有解決這兩個問題才能加工出合格的零部件,而這兩方面的問題又密不可分,由于裝夾方式直接影響加工變形的程度,因此需要設計出合理的工裝夾具。

3.殼體加工存在的問題及解決措施

3.1 存在的問題

①上、下殼體整體為薄壁,加工時無處可裝夾,需要考慮裝夾方式 ; ②刀具選擇方面,需要兼顧零部件生產的經濟性和產品質量的穩定性 ;③殼體球面形狀及壁厚不易測量,現有的卡尺、千分尺等量具無法實現 ; ④薄壁件的變形無法避免,需要通過優化工藝流程、改善裝夾方式、摸索合理的切削參數抑制其變形量。

3.2 解決措施

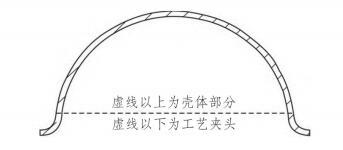

在殼體的毛坯上設計工藝夾頭,增加一個法蘭盤用于零部件的裝夾過渡,加工過程中作為裝夾連接位置,具體形狀見圖 3。

圖 3 殼體毛坯

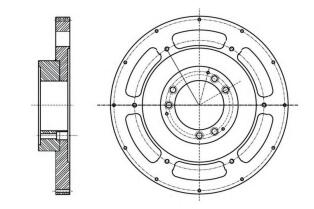

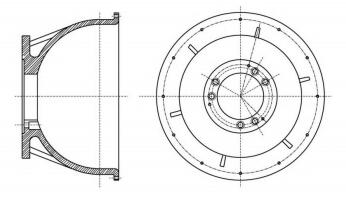

根據加工使用的設備參數,設計制作專用的連接花盤與主軸直接連接,保證裝夾的可靠性、穩定性,確保裝夾誤差為 0.01mm( 見圖 4) 。加工時,將毛坯上設計的工藝法蘭直接與連接花盤連接 ( 見圖 5) ; 通過找正保證零件的裝夾誤差為0.02mm,如有不平部位可使用調節墊片進行局部調整,以確保夾具和殼體定位準確,裝夾緊密和牢固。

圖 4 連接花盤

圖 5 殼體裝夾

改善鈦合金的加工性能主要應從降低切削溫度和減少切屑黏結兩方面出發,從導熱性能好、紅硬性好、抗彎性好、與鈦合金親和性差的材料中確定刀具材料。雖然高速鋼優勢明顯,但其耐熱性差,綜合考慮后 YG 類硬質合金性能基本符合這些要求,是最佳的選擇之一。常用的硬質合金刀具材料有 YG8 和 YG3 等,從實用性和經濟性角度考慮,粗加工時加工余量大,切削沖擊力大,采用株洲鉆石 YBG251 刀片加工 ; 半精、精加工要求較高的表面質量以及穩定的尺寸精度,采用株洲鉆石 YD101 刀片進行加工。

由于殼體特殊的結構形狀及壁厚差異,常規的測量卡尺和壁厚千分尺無法實現對壁厚及形狀的準確測量。經分析,可以依靠高精度數控設備間接保證,使用超聲波測厚儀測量薄壁的尺寸,加工時對不同部位的壁厚進行檢驗,根據檢測結果及設備程序對設備參數進行微調,從而解決這類問題。

采用硬質合金刀具加工時,車削內徑、外徑各工步并留有合理余量,經過多次工藝試驗確定適當的切削參數,以降低半精車、精車過程的變形量。具體參數如下 : 粗車切削速度vC=80~100m/min, 切 削 深 度 ap=1~1.5mm,進 給 量 f=0.25~0.35mm/r; 半 精 車 切 削 速度 vc=100~130m/min, 切 削 深 度 ap=0.3~0.4mm,進給量 f=0.2~0.25mm/r; 精車切削速度vc=120~150m/min,切削深度 ap=0.1~0.2mm,進給量 f=0.1~0.18mm/r。經查閱資料及研究試驗,粗加工后對殼體進行低溫處理,將其放到液氮深冷設備中經過-100℃ ~100℃的冷熱循環處理兩次,每次循環時間為 6h,可進一步細化晶粒,減少殘余應力,使金屬的基體更加穩定,有效提高鈦合金零件的尺寸穩定性。

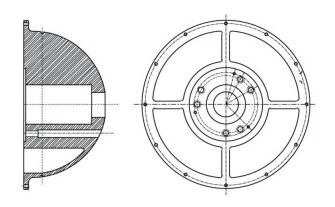

精車內徑、外徑時設計專用的工裝來支撐殼體,改善裝夾受力分布狀態,抑制切削變形,效果良好,具體情況見圖 6 和圖 7。

圖 6 內徑車削工裝

圖 7 外徑車削工裝

4. 結語

通過鈦合金上、下殼體的制造過程,探索了鈦合金材料的加工機理及工藝特性,掌握了鈦合金超薄殼體的變形機理、控制措施和加工工藝,開發出殼體的裝夾工裝,研究了冷熱循環處理工藝對尺寸的影響程度,得到溫度變化對精密零件尺寸的影響規律,為其他薄壁件的加工積累了經驗。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com