在復雜零部件的批量生產過程中,精沖滿足了用戶在成本效益和精度方面的所有需求。這一工藝還為制造大量可直接裝配的多功能零部件開辟了新的技術途徑,并最大程度地提高了成本效率。精沖技術應用功能靈活多變,尤其適用于結構復雜的幾何零件,同時大大減少下游后處理工藝,因而在諸多方面都充滿了吸引力。精沖工藝適用于沖裁厚度最大約為15毫米的金屬工件。該制造工藝最重要的特征之一是,在沒有任何其他工序的輔助下,生產出的零部件沖裁面光潔,沒有撕裂和裂痕,傳統沖壓的簡單零件只有三分之一的沖裁面是光潔的,其余都會出現撕裂現象。相比之下,精沖工藝生產的的材料表面100%光潔。客戶僅需一臺精沖壓力機和一套模具,即能生產出可直接用于裝配的精密零件。精沖壓機工況可達到每分鐘200個沖次,生產出來的零件擁有可靠的重復精度以及經濟的單件成本。

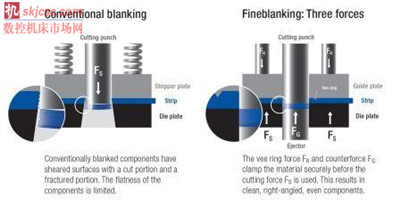

三組液壓力的精密協作對精沖工藝的質量和性能起著至關重要的作用。在啟動過程中, V形圈的壓邊力和反頂力開始作用。V形圈通過齒狀的V形圈向板材施加壓邊力,而反頂力則將材料壓向沖頭。在沖裁開始前,板材就已經被兩側封閉的壓緊力矩牢牢固定住。然后才是第三個力——沖裁力開始工作,對已經夾緊的材料進行沖裁。

今天,法因圖爾(Feintool)已成為精沖技術的領導者,也是整套精沖工藝全球唯一的供應商,從精沖機到外設,再到模具——整個系統都來自同一個供應商。零部件設計、成型、工程設計和模具設計已同樣也是業務的重點。

沖裁面的幾何形狀更為復雜

零部件材料本身的成形性,其厚度和模具沖切元件所能承受的最大載荷通常限制了零件沖切的形狀。然而,模具材料的持續進步以及沖裁工藝的智能設計極大地拓寬了精沖工藝的應用范圍。精密嚙合的汽車座椅調節器就是一個絕佳案例。其齒條大小近似于尺寸為0.3到0.5的模塊,材料厚度為3到6毫米。

產量的迅猛提升

產量的潛能也同時得到了極大地釋放。這些改進不僅提升了單位時間內的最大沖程次數,還延長了整套系統持續不間斷的運行時間。通過研發伺服精沖機,法因圖爾獲得了極大地進步。現有的案例包括汽車門鎖組件的制造。單個沖程采用450噸的總壓力,可以平均每分鐘100個沖次的速度持續地將材料上的4個門鎖零件同時沖裁下來。

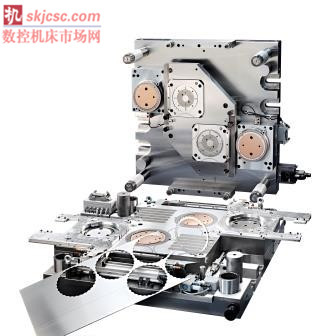

零件的復雜性增加

復雜的三維零件是未來研發的一大熱點。制造這些零部件需要增加精沖機磨具室內的可用空間。與眾不同的方法是更有效地利用現有的空間和工作力。同一個工位包含多功能模具,可借助多作用力在同一個步驟里進行工序的延伸。

下游后處理工藝的整合

將下游后處理工藝整合到主要工序中時可采用類似的模式。典型的案例是將精沖(含零件毛刺)與平直零件的去毛刺進行組合,再跟上零件的折彎工藝。將多個加工步驟集成到一個模具中,這使得零部件的生產更快更經濟。此外,還大大延長模具修磨后的使用壽命了。

減少材料用量

材料非常寶貴,往往占部件成本的50%

以上。因此,精沖零件輪廓外的搭邊寬度和起到輔助功能的骨架條所占的空間應盡可能地減少。成功的關鍵取決于最初的規劃階段。想要獲得最好的結果,如節省材料進而節省成本,就需要在早期就考慮零件的排布設計,沖材和模具設計的綜合因素。

圖1:精沖于傳統沖壓的區別:傳統的沖裁簡單零件只有三分之一的剪切面是光潔的,其余都會出現撕裂現象。相比之下,精沖后的零件整個表面100%光潔。

圖2:法因圖爾借助機械伺服的精沖壓機XFT1500speed,邁向了新的里程碑:第一臺每分鐘可達200沖次的精沖壓力機。

圖3:模具材料的持續進步以及沖裁工藝的智能設計極大地拓寬了精沖工藝的應用范圍。

圖4:精沖工藝加工之后即可直接安裝:精密嚙合的汽車座椅調節器。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com