冷鐓機床身的多約束拓撲優化與再設計

2017-7-5 來源:湖北理工學院 作者:何彬 ,李響

摘要:常規設計下的冷鐓機床身存在較大的減重空間。 針對冷鐓機床身的結構和工作特點,以床身整體應變能最小為目標函數,以體積、最大應力、最大位移和固有頻率為約束,建立多約束拓撲優化模型;并以某型號冷鐓機床身為例,運用Abaqus6.11 實現該床身多約束拓撲優化過程 ;在拓撲優化的基礎上 ,對床身進行再設計 ,并著重圍繞再設計中矩形孔過渡圓角半徑的不同取值展開分析和比較,最終確定較優的設計方案。 再設計結果顯示,在較好滿足床身各項靜態和動態性能指標的前提下,床身體積減少可達 9.6%以上。

關鍵詞:輕量化;拓撲優化;冷鐓機床身;再設計;Abaqus

鍛壓機床是機床中鋼材消耗量最大的一類機床,實現鍛壓機床的輕量化是機床行業綠色設計與制造的戰略要求[1-2]。冷鐓機屬于典型的鍛壓機床,是應用冷鐓工藝 生產各類標準件、緊固件、異形件的工作母機。 冷鐓機床身質量占到整機質量的一半以上, 在傳統設計中, 床身的結構參數大多來源于設計人員的經驗或與類似產品的類比,所進行的設計計算僅起到校核作用,設計安全系數大,使得床身存在較大的減重空間[1,3-4]。拓撲優化[5-6]是實現輕量化設計的最有效方法之一。

拓撲優化是將結構的最優拓撲問題轉化為在給定的設計區域內尋求材料的最優分布問題。 運用拓撲優化方法實現冷鐓機床身的輕量化設計, 須綜合考慮床身的整體力學性能,建立有效的拓撲優化模型,選取合理的再設計方案,才能達到理想的減重和再設計效果。

1.冷鐓機床身的多約束拓撲優化模型

在鍛壓機床床身拓撲優化設計中, 變密度法是目前用得最普遍的一種拓撲優化方法, 其把單元相對密度與材料彈性模量之間的對應關系以密度函數的形式表達出來,通過單元刪減來尋求材料最優分布問題[7-8]。采用變密度法進行冷鐓機床身的拓撲優化設計時,須遵循以下原則:

(1)冷鐓機床身為三維實體結構,三維拓撲優化問題迭代過程復雜,容易產生奇異結構[9]。 如果采用多目標的優化函數[10](如同時以應變能和特征頻率為優化目標),不僅增加了優化過程求解的難度,而且還由于權重的引入, 不同程度弱化了應變能或特征頻率的優化效用,和單目標的優化結果相比,應變能或特征頻率無法達到整體的最優。因此,冷鐓機床身的拓撲優化可采用單目標的優化函數。

(2)床身靜態、動態特性直接影響冷鐓機工作時的鐓斷性能,而反映靜、動態特性的一些重要性能指(如床身最大應力、變形量及特征頻率等)很難通過目標函數來保證,只能采用等式或不等式約束加以限制。 同時,如果優化函數中含有相應的約束變量, 對其取值范圍加以限制,則可間接約束目標函數變量的取值,加速目標函數的收斂,提高求解效率,使最終的優化結果更加可靠。 因而,冷鐓機拓撲優化宜采用多約束的優化模型[10-11]。

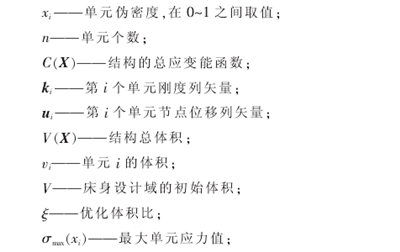

根據上述原則, 針對冷鐓機床身可建立多約束作用下的單目標優化模型,使床身在滿足體積、應力、應變量等約束要求的前提下,能獲得理想的優化結果。多約束拓撲優化模型為:

以總應變能 C(X)作為單一的優化目標,主要考慮到床身工作時受到較大的鐓斷沖擊力, 必須優先實現整體剛性最優。運用敏度分析[13]方法,對目標函數進行求導,可得到:

冷鐓機床身通常為均勻實體材料, 在有限元分析時,當單元網格的類型和數量確定后,其截面積可視為定值。 因此,從式(2)可知,應力和位移對應變能的變化有直接影響,如果應力和位移為密度的函數,對應力和位移變量的取值范圍加以限制, 則可間接約束自變量的取值,有利于目標函數的收斂。 可見,對于冷鐓機床身的拓撲優化, 以總應變能作為目標函數的單目標優化中,除了體積約束外,增加應力和位移約束是可以嘗試的。

2.冷鐓機床身拓撲優化的實現過程

2.1 床身初始設計及分析

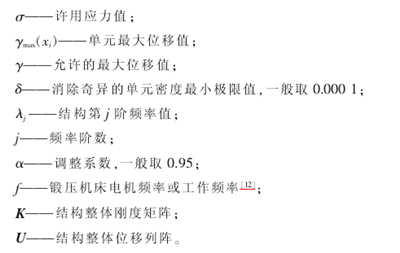

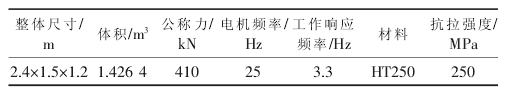

以某型號冷鐓機床身為例, 該冷鐓機相關參數如表 1 所示,床身的初始設計如圖 1 所示。從工作時的受力來看,床身左邊前壓板受到 410 k N 方向垂直壓板向左的沖擊力, 右邊兩個軸承孔的右半部分別受到205k N 方向垂直壓板向右的載荷[10]。

表 1 冷鐓機床身主要結構、性能和關聯參數

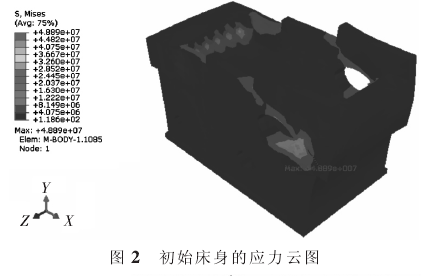

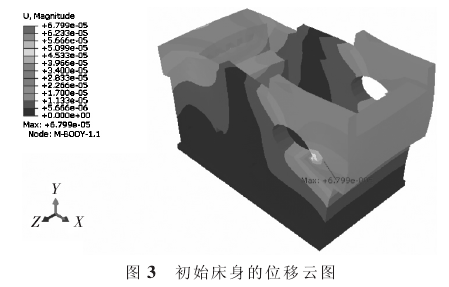

圖 1冷鐓機床身初始設計

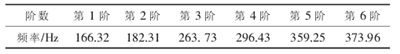

在 Abaqus6.11 中, 對初始設計的床身進行有限元分析,首先劃分網格,單元類型采用四面體,共生成19668 個單元。 再分別進行靜態和模態分析,其中靜態分析結果的應力和位移云圖如圖 2 和圖 3 所示。 最大應力和最大位移均發生在床身右側軸承孔受力方向上,其大小分別為 48.89 MPa 和 0.067 99 mm, 滿足強度和加工精度要求。 模態分析結果顯示的前 6 階固有頻率如表 2所示。 床身材料 HT250 的抗拉強度為 250 MPa,根據經驗可取安全系數為 2,則床身的許用應力 125 MPa。由于最大應力遠小于床身的許用應力 125 MPa, 且床身前 6階固有頻率皆遠大于該型號冷鐓機的電機頻率和工作響應頻率。 因此,靜態和模態分析結果顯示床身初始設計過于保守,存在較大的拓撲優化空間。

表 2 冷鐓機初始設計床身的前 6 階固有頻率

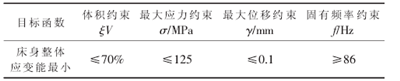

2.2 冷鐓機床身的拓撲優化

按照所建立的多約束拓撲優化模型, 分別對目標函數、體積約束、應力約束、位移約束和固有頻率約束進行設置,如表 3 所示。 在 Abaqus6.11 的優化模塊中,創建目標函數、設計響應(變量)、約束和優化任務,并設置對應參數。 其中,邊界約束區域為床身底面,而在幾何約束的設置中, 除了凍結受力區域外, 各待加工面、原有的孔洞面同樣要進行約束,以保證拓撲優化過程中的材料剔除不會影響到原有的結構或工藝特征。

表 3 冷鐓機床身拓撲優化的參數與約束設置

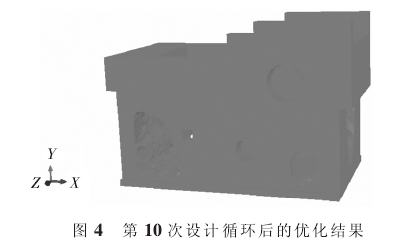

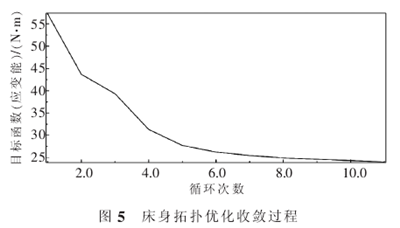

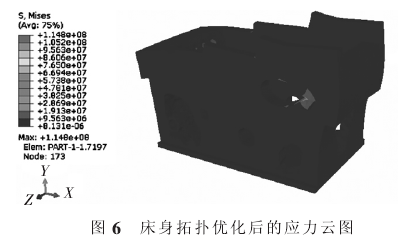

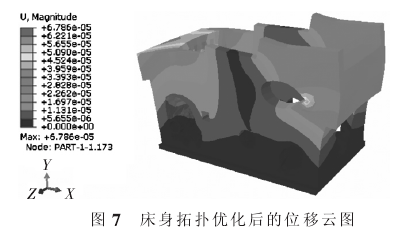

提交拓撲優化任務,經過 10 次設計循環后,目標函數趨于收斂,拓撲優化后的床身模型如圖 4 所示,收斂過程如圖 5 所示。從圖 4 可知,材料剔除區域不存在棋盤格式,體現了優化模型、參數設置及優化過程的合理性。拓撲優化完成后,床身的整體應變能達到最小值24.03 N·m,而床身的體積則減少到原來的 69%。 而從拓撲優化后床身的應力和位移云圖來看, 最大應力增加到 114.8 MPa,實際安全系數為 2.18,如圖 6 所示;最大位移 0.067 86 mm,和優化前基本相等,但是承受較大變形的區域明顯擴散,如圖 7 所示。

拓撲優化結果說明,由于單元的刪減,減少了床身體積,也使得床身的整體剛性和優化前相比有所削弱,但在約束的作用下, 優化后的床身仍然能夠滿足規定的要求。同時,由于拓撲優化剔除材料所形成的孔洞形狀是非規則的,不符合可制造性的原則,因此對拓撲優化后的床身進行再設計是必要的。

3.床身的再設計

3.1 冷鐓機床身的拓撲優化

冷鐓機床身的再設計應解決 3 個問題: 再設計區域如何選取;再設計中孔洞形狀的確定;再設計孔洞中關鍵尺寸(如矩形孔的過渡圓角)的取值。冷鐓機床身的拓撲優化是采用變密度法, 其實質是通過去除傳力路徑中不通過該處的結構單元[14]來剔除材料,從而尋求最優的材料分布。冷鐓機床身的再設計是建立在床身的拓撲優化基礎之上的, 其再設計區域應選取在拓撲優化后所形成的孔洞區域以內。 由于再設計區域包含于拓撲優化中單元去除區域, 同樣屬于傳力路徑不通過的區域, 因此再設計區域按照這種原則選取可以保證床身再設計后不影響原有應力等約束的滿足性。對于再設計中孔洞形狀的確定,主要根據可制造性原則,先滿足鑄造工藝性,通常方孔和圓孔是最常用的形狀;其次,為了有效減輕床身質量,再設計孔洞的形狀應最大限度地利用好拓撲優化后材料剔除的區域。 關于再設計孔洞中關鍵尺寸的取值,可以根據多個尺寸方案的有限元分析結果,選取綜合性能參數較優的方案。

3.2 床身的再設計過程

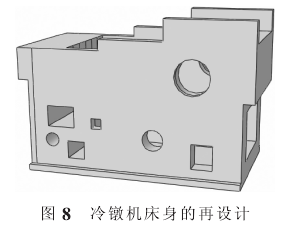

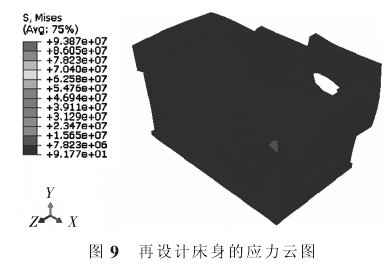

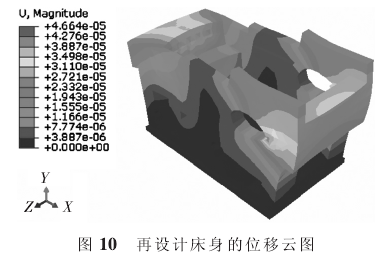

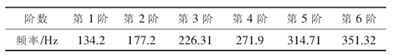

按照床身再設計的第 1 和第 2 條原則,在拓撲優化后床身模型的基礎上進行二次設計,如圖 8 所示。 根據同一鑄件圓角半徑大小應盡量相同或接近的工藝要求,在圖 8 中,再設計的矩形孔洞圓角半徑都取 5 mm。 對再設計床身進行靜態和模態分析,靜態分析結果如圖 9 和圖 10 所示, 模態分析結果的前 6 階固有頻率如表 所4 所示。 相比拓撲優化后的床身,最大應力和最大位移都有不同程度減少,前 6 階固有頻率雖然比拓撲優化前的床身有所降低,但仍然遠大于電機頻率和工作響應頻率。

表 4 再設計冷鐓機床身的前 6 階固有頻率

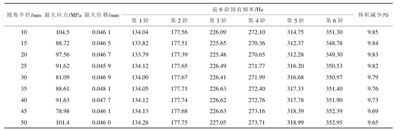

鑄造孔的圓角半徑對應力集中等床身力學性能有直接影響,為了確定力學性能較優的圓角半徑,選取從10~50 mm 公差為 5 mm 的一組數據,分別進行有限元分析, 其靜態和動態分析結果及體積減少情況如表 5所示。從表 5 可以看出,該尺寸范圍內的圓角半徑對床身前 6 階固有頻率影響不明顯;隨著圓角半徑的增大,體積減少量有所下降;對床身的最大位移略有影響,對最大應力的影響顯著,在圓角半徑為 45 mm 和 30 mm時,最大應力值較小。 因此,如果優先考慮力學性能的因素,可選取 45 mm 的圓角半徑;如果更多從減重的角度考慮,則選擇 30 mm 的圓角半徑。

3.3 結果分析

從再設計床身的有限元分析可知,與床身初始設計和拓撲優化結果相比,在拓撲優化后材料剔除區域內設計的規則矩形孔洞可以改善床身位移幅值,說明最大位移所在單元的應力由于再設計而得到了部分抵消;而從不同圓角半徑的數據分析可知,矩形孔洞過渡圓角半徑尺寸對床身最大位移和前 6 階固有頻率影響較小,而對床身最大應力影響較大,但后者并不隨矩形孔洞過渡圓角半徑的增大而減小,說明對于冷鐓機床身這樣的三維實體結構, 其關鍵尺寸與應力之間存在較為復雜的關系,須通過具體數據的驗證才能合理取值。

表 5不同圓角半徑動靜特性與體積減少量比較

4.結論

針對冷鐓機床身的結構和工作特點, 建立了床身的多約束拓撲優化模型, 并實現了床身的拓撲優化和再設計。再設計結果表明,再設計中孔洞形狀和尺寸對床身的綜合力學性能有不同程度影響, 通過不同再設計方案的擇優, 可保證床身各項性能指標得到較好滿足的前提下,使床身的整體質量明顯減輕。結合文中研究,以下兩個方面的工作須做進一步的深入:

(1)如何建立矩形孔過渡圓角半徑與床身最大應力等力學性能指標之間的關系模型, 從而為床身再設計提供理論依據和參照。

(2)由于拓撲優化剔除材料后體積減少顯著 ,但所形成的孔洞形狀是非規則的, 因此拓撲優化過程如何同形狀優化結合起來,以保證孔洞形狀的合理性,以提高冷鐓機床身的輕量化實施效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息