軟硬模輥式沖壓模具設計及工藝優化

2019-2-14 來源: 宜賓職業技術學院 作者:劉 勇

摘要: 軟硬模輥式沖壓模具解決了傳統鋼質模輥沖裝置存在的干涉問題,但在實際使用中仍存在諸多缺陷,如: 上下輥的易調節操縱性差、板料沖裁加工變形大等。結合沖壓模具的實際應用情況,對軟硬模輥式沖壓模具進行了結構改進和沖頭優化設計。優化調整了下輥高度的楔形機構,保證沖壓時的重疊量且更容易實現上下輥的水平度; 將輥式沖壓機上的平刃口圓柱沖頭改為中空內斜刃沖頭,減小了沖壓后產生的塌陷深度,提高了板的平整度。經計算仿真和實驗驗證,表明本文所提出的優化方案切實可行,能夠有效提高沖壓質量。

關鍵詞: 輥式沖壓模具; 楔形結構; 模具缺陷; 沖頭; 沖裁力

隨著工業產品質量的不斷提高,沖壓產品呈現出多品種、少批量、復雜化、精密化、更新換代快的特點,傳統的沖壓工藝越來越難滿足需求。

我國板材沖孔工業規模雖大,技術卻較落后,輥沖工藝的出現在很大程度上使當前沖壓技術得到了一定改善。

付建華等對輥式沖孔機的研究較多,其研究主要集中在上下輥模具齒輪咬合式的沖壓工藝,并對沖壓機的結構進行了設計與優化,對沖裁力、輥壓力、輥直徑等參數提出了理論的計算公式,還對凸模的形狀進行了優化分析。

但研究對象仍還是采用了傳統的鋼質模具,并沒有解決模具磨損問題,另外這種滾動沖裁帶來了機械干涉的問題,造成沖裁質量的下降。付志強對輥沖進行了研究,并將其研究成果與現有的輥彎成形生產線進行了有效結合。趙鵬展等設計研發了上模為鋼模、下模為聚氨酯橡膠軟模的軟硬模輥式沖壓機,該機器已能夠成功完成一定的沖孔工藝,所得沖壓件質量較高。

綜上研究成果,并結合部分大中型沖壓廠家在使用輥式沖壓中存在的不足,本文對軟硬模輥式沖壓模具進行了優化設計,并對其進行實驗驗證,為輥式沖壓新型工藝技術應用于輥彎成形生產提供一些參考。

1 、沖壓模具簡述

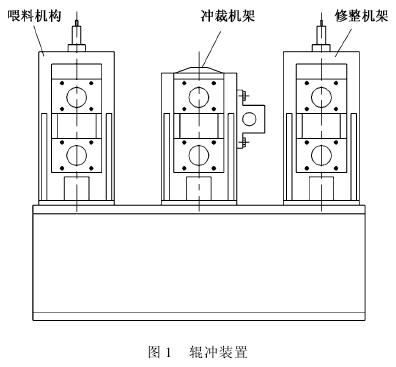

輥式沖壓模具結構主要由 3 部分組成: 喂料結構、沖裁結構及修整結構,其結構示意圖如圖 1 所示。

板材經喂料結構的傳遞和調整送達沖裁結構。為保證其水平度,3 部分結構理論上位于同一水平面上。沖壓工藝需在剪切區建立良好的水平靜壓狀態作為沖壓的必要條件,這一必要條件正是沖壓工藝的難點。

輥式沖壓原理為: 受剪件局部受剪變形但受整體不變形的制約,從而獲得剪切面而不出現撕裂面。

其沖頭與坯料局部接觸施壓,形成局部剪切狀態,隨著輥軸的旋轉,在剪切狀態下連續地完

成沖孔。

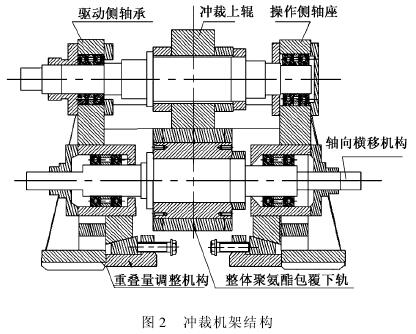

其沖裁結構與傳統鋼制模輥沖裝置存在顯著不同,具體構造如圖 2 所示。

上輥采用鋼質模,而下輥采用聚氨酯,高度調節采用楔形機構,實現上下輥重疊量的調整,調節螺栓在機座的內側。板材沖裁過后需要修整結構對其進行矯正,降低板材的變形量。

2 、模具缺陷分析與結構優化

沖壓模具在實際工作中,由于聚氨酯下輥的高度調節采用楔形機構,調節螺栓在機座內側,同時下輥高度的調節范圍也相當有限,使得調節起來非常不方便,甚至采用專用設備在實際操作過程中也很難調整至期望位置。為此,本文從實際使用的易操作性出發,對沖壓模具結構、沖壓工藝進行優化。

其中,模具結構的優化包括下輥高度調整機構優化和沖頭結構優化。

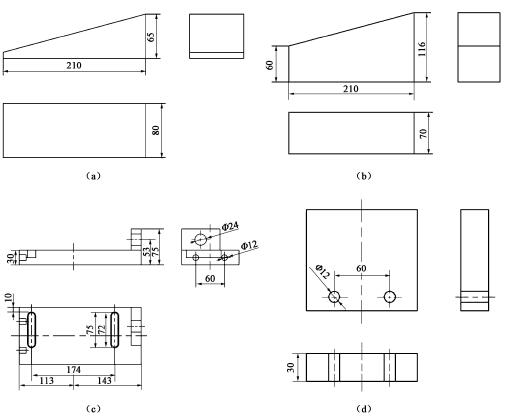

2. 1 下輥高度調整機構優化

設計下輥高度調整機構仍由 4 部分組成,包括上楔形塊、下楔形塊、楔形塊底座和楔形塊擋板。將調節螺栓由機座內側調整至機座外側邊,同時增大調節高度,這樣保證了沖壓時的重疊量,而且更容易實現上下輥的水平度,優化改進后楔形下輥高度調整機構中各組件設計圖如圖 3

所示。

其中,圖中所設計參數比改進前基礎上增大了約 20% 調節高度,其具體尺寸值僅作為參考。安裝時首先固定底座,再分別放置下、上楔形塊,最后用沉頭螺栓固定擋板 ( 具體使用螺絲的規格及數量,根據沖壓模具的實際使用情況確定) 。楔形機構的各參數根據使用設備情況設計,材質選取硬質鋼。同時,上下楔形塊的接觸面必須保證足夠的粗糙度。

圖 3 楔形機構改進后組件設計二維圖

2. 2 沖頭優化

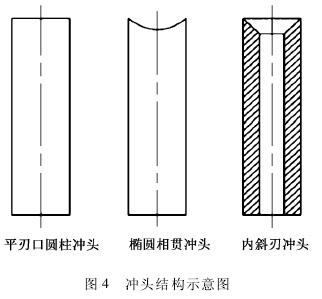

目前,設備上的沖頭通常采用平刃口圓柱形狀,厚度一般為 5 mm。通過監測實際使用情況發現,傳統的上下往返式沖孔工藝,其沖頭的形狀會影響沖孔過程中的沖裁力和沖孔后板料的塌陷度。

結合工程實際,將沖頭采用兩種方案進行優化對比,然后根據仿真結果選取最佳方案。這兩種方案分別為橢圓相貫沖頭和內斜刃沖頭,如圖 4 所示。

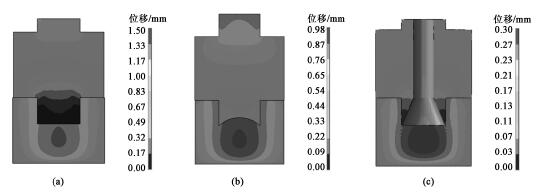

首先求取在相同工況下沖孔過程中沖頭的沖裁力,由于仿真過程中沖頭的變形會耗散沖頭沖擊能,因此將沖頭設定為剛性材料; 工件設定為彈塑性材料,且材料參數按拉伸試驗測定值設定。通過有限元仿真反求,在平刃口圓柱沖頭載荷為 5436 N 的沖壓工況下,橢圓相貫沖頭的沖裁力為 6459 N,內斜刃沖頭的沖裁力為 6030 N。進一步求取沖壓過程中斷裂瞬間 3 種結構的沖頭變形量,即塌陷深度值。在上述反求得到的沖裁力作用下,材料參數同樣按上述反求沖裁力設置,進一步計算得到其變形位移云圖,如圖 5 所示。

圖 5 不同沖頭形狀的變形仿真結果

從仿真結果可以看出: 在相同工況下,采用圓柱沖頭沖孔時塌陷變形最大,深度值為 1. 5 mm; 采用橢圓相貫沖頭次之,最大塌陷量為 0. 9 mm; 當采用中 空 內 斜 刃 沖 頭 時, 其 塌 陷 變 形 最 小, 為0. 3 mm。由此不難看出,沖頭的形狀對沖孔效果的影響顯著。

將輥式沖壓機上的平刃口圓柱沖頭改為中空內斜刃沖頭,沖壓后產生的塌陷深度會大大減

小,同時也減小了碾平機架的工作負擔,板料的平整度會得到很大的提高。

2. 3 沖壓工藝優化及沖壓質量實測對比

為進一步對中空內斜刃沖頭方案進行試驗驗證,選取 Q195 鋼板作為試驗板材,其被試件參數為長2000 mm × 寬 100 mm × 厚 4 mm。為客觀評價其沖壓效果,沖壓的其他參數與試驗前實際使用的沖壓保持一致。

將沖壓工藝優化調整為: 首先將 3 機架上的上下輥輥縫調整至能使板料順利穿過,板料穿過碾平輥約 10 cm 左右; 同時,調整修整機架上輥高度,使其與下輥緊緊壓住板料; 然后調節楔形機構,即上升聚氨酯下輥,左右側同時調節,以保證水平度。

沖頭將板料咬入聚氨酯里一定量時為止,由于重疊量過大,當轉速較小時設備無法正常啟動,因此,調節該步驟中的重疊量時其值不宜過大,約 5 mm左右。最后調節咬入上輥,在保證左右無縫隙差的情況下,適當壓緊板料。

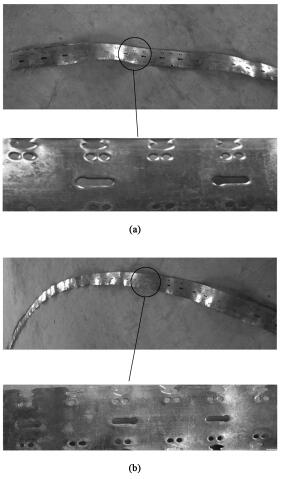

圖 6 模具優化前 ( a) 、后 ( b) 板料沖壓結果

圖 6 所示為模具優化前后板料沖壓結果。從被試件的沖壓結果中可以看出: 板料跑偏的問題得到很好地解決,同時沖不透的情況也有所改善,整個被試板料的彎曲度也大大降低。中間鑰匙形孔與兩側圓孔完全能夠被沖透,邊緣孔大多數能被沖透,僅有極少數孔未被完全沖透,但較優化之前的未沖透孔的數量要少很多。

同時,這些未被完全沖透的孔中,大部分是由于與板料有少量連帶所以落料未能順利掉下; 板料邊緣的折疊現象幾乎不存在。優化后被試件整體板料較優化前的彎曲度大大降低其平整度更好,這說明在沖壓過程中板料不均勻變形量得到了抑制。

3 、結論

( 1) 對沖裁機架上控制聚氨酯下輥高度的楔形盒機構進行改進設計,改善了調節方式,在滿足足夠壓下量的前提下,使得操作更為方便,同時增大了高度的調節范圍。

( 2) 在當前使用的平刃口圓柱形沖頭基礎上,優化設計了橢圓相貫沖頭和內斜刃沖頭兩種方案,并對其進行仿真對比,其結果表明: 在相同工況下,橢圓相貫沖頭的塌陷變形量要比平刃口圓柱形沖頭小,中空內斜刃沖頭塌陷變形最小,該沖頭方案能夠有效提高板料的平整度。

( 3) 將沖壓工藝進一步調整優化,進行試驗驗證,中空內斜刃沖頭較之原設計方案平刃口圓柱形沖頭,能夠有效解決板料跑偏的現象,同時沖不透的情況也有所改善,整個被試板料的彎曲度也大大降低,能夠顯著提高沖壓效果。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息