汽車輪轂加工方法與工藝分析

2024-1-8 來源: 山東電子職業(yè)技術(shù)學(xué)院 作者:王秀明

【摘要】: 以深槽輪輞為例,闡述兼具使用性能優(yōu)點(diǎn)和加工成本優(yōu)勢(shì)的壓力成形制造工藝。通過分析輪轂的材料、結(jié)構(gòu)及加工方法,詳細(xì)介紹了輪輞生產(chǎn)過程及所用裝備,并展望未來生產(chǎn)技術(shù)的特點(diǎn)和發(fā)展方向。

【關(guān)鍵詞】: 深槽輪轂 ; 鍛造加工 ; 工藝過程 ;特點(diǎn)

1. 序言

汽車作為現(xiàn)代化的交通工具,其數(shù)量越來越多。車輪是汽車必須的、基本的和重要的部件,其安全性、經(jīng)濟(jì)性及外觀質(zhì)量是目前使用者關(guān)注的主要指標(biāo)。不同車輛的輪轂結(jié)構(gòu)不同、材料不同,其加工工藝也不相同。通過分析車輛輪轂常使用的材料及加工方法,著重介紹具有深槽結(jié)構(gòu)的家用汽車鋁合金輪轂加工工藝及其特點(diǎn)。

2. 汽車輪轂的材料及制造現(xiàn)狀

2.1 輪轂結(jié)構(gòu)與材料

輪轂是汽車支撐輪胎的圓形結(jié)構(gòu),由輪輞和輪輻組成,輪輞和輪輻可以是整體式的、永久聯(lián)接式的和可拆卸式的。輪輞常使用的結(jié)構(gòu)有深槽輪輞和平底輪輞,并在此結(jié)構(gòu)上有不同的改進(jìn),比如對(duì)開式輪輞、半深槽輪輞、平底寬輪輞及全斜底輪輞,用于不同的場(chǎng)合。

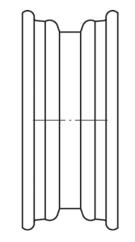

深槽輪輞如圖 1 所示,斷面中部呈凹槽形,有凸緣結(jié)構(gòu),用于安放輪胎,肩部向中間傾斜4° ~6°。該結(jié)構(gòu)簡單,剛度大,質(zhì)量較小,對(duì)于尺寸小、彈性大的輪胎安裝比較方便,因此適用于轎車及輕型越野車。平底輪輞是貨車常用的結(jié)構(gòu)形式。

圖 1 深槽輪輞

常見的汽車輪轂有鋼質(zhì)輪轂和鋁合金輪轂。鋼質(zhì)輪轂強(qiáng)度高,常用于大型載貨汽車,質(zhì)量較重 ; 鋁合金輪轂質(zhì)量相較要輕很多,相同體積的鋁合金輪轂比鋼質(zhì)輪轂輕 2/3 左右,符合如今低碳的使用理念,且導(dǎo)熱快,散熱性能好。

2.2 輪轂常用加工方法

目前鋁合金輪轂的生產(chǎn)方法有鑄造法、鍛造法、沖壓法和旋壓法。我國鋁合金輪轂仍然以低壓鑄造為主,隨著技術(shù)的發(fā)展,其加工工藝不斷進(jìn)行變革。

鋁合金的鑄造工藝主要有 4 種 : 重力鑄造、低壓鑄造、反壓鑄造和擠壓鑄造。大部分的鋁合金車輪采用低壓鑄造生產(chǎn),這是鋁合金車輪鑄造工藝中的主要技術(shù)。鑄造車輪需要準(zhǔn)備鑄型,熔煉金屬,澆筑冷卻凝固成形后取出鑄件,工序多、設(shè)備大,產(chǎn)品容易出現(xiàn)縮孔、縮松等質(zhì)量缺陷,特別是鑄件尺寸較薄的情況下,更容易出現(xiàn)質(zhì)量問題。

為了解決鑄件容易出現(xiàn)的問題,鋁合金車輪也在使用鍛造 - 旋壓工藝生產(chǎn),其生產(chǎn)過程為 : 預(yù)制鍛坯→模鍛成形→旋壓成形→熱處理→ CNC 機(jī)械加工。鍛件在滿足使用要求的前提下,有更小的壁厚、更高的強(qiáng)度,具有明顯的優(yōu)勢(shì)。

3. 輪轂加工特性分析

永久聯(lián)接式輪轂結(jié)構(gòu)如圖 2 所示,其輪輞和輪輻單獨(dú)生產(chǎn)后,可以采用焊接的方式進(jìn)行聯(lián)接。深槽輪輞屬于套筒類結(jié)構(gòu),壁厚度較小,尺寸相差不大,可以使用板料通過壓力加工的方式進(jìn)行生產(chǎn),以此為原理設(shè)計(jì)輪輞的制造工藝 ; 對(duì)于輪輻,可以沿用旋壓工藝配以機(jī)械加工。隨著制造技術(shù)的不斷發(fā)展,編制的加工工藝應(yīng)融合信息化技術(shù),利于實(shí)現(xiàn)自動(dòng)化生產(chǎn),將信息化、智能化和綠色化的特點(diǎn)融入到車輪轂的現(xiàn)代化生產(chǎn)中。

圖 2 永久聯(lián)接式輪轂結(jié)構(gòu)

4. 輪轂的鍛壓成形工藝

加工前先分析零件結(jié)構(gòu)特點(diǎn)及技術(shù)要求,選擇合適的毛坯 ; 通過切削加工或者壓力加工的方法,改變工件的形狀、尺寸、位置和性質(zhì),最后形成滿足要求的零件。對(duì)于深槽輪轂,除了傳統(tǒng)的鑄造成型工藝,使用鍛壓成形工藝可以獲得性能更加優(yōu)良的產(chǎn)品。輪輞的毛坯選擇精度較高的板料,通過卷圓、焊接及焊縫處理后進(jìn)行壓力加工,形成輪輞結(jié)構(gòu),然后和輪輻進(jìn)行焊接,組成完整輪轂。

4.1 卷圓

毛坯材料經(jīng)過開卷、平整后剪切,酸洗后作為被加工對(duì)象。加工成輪轂的第一步是形狀的變化,需要使薄板變形,成為和輪輞結(jié)構(gòu)相似的圓筒狀。為了減輕勞動(dòng)強(qiáng)度、提高加工質(zhì)量,可以利用自動(dòng)取料機(jī)取料后,使用卷圓機(jī)把鋼板卷成圓形。自動(dòng)滾圓如圖 3 所示,不過此時(shí)的圓筒狀零件不是封閉的圓形。

圖 3 自動(dòng)滾圓

4.2 焊接

利用焊接技術(shù)把開口位置焊接,形成封閉圓筒狀加工對(duì)象。輪輞的焊接采用閃光對(duì)焊技術(shù),在焊縫處不需要額外添加焊接材料,利用電阻熱加熱融化鋼板間對(duì)接接頭觸點(diǎn),達(dá)到預(yù)定溫度時(shí)迅速施加頂鍛力,使兩個(gè)分離表面的金屬原子之間接近到晶格距離,完成焊接。其焊縫是母材金屬在高溫?zé)嶙冃蔚倪^程中形成的,該焊接方法具有省時(shí)、省力和省能源的優(yōu)點(diǎn)。為了使焊接后的零件符合技術(shù)要求,在焊接前增加一步壓平工藝,以減小焊接后非焊接原因產(chǎn)生的誤差。焊接原因產(chǎn)生的誤差通過相應(yīng)的手段來解決,利用焊縫刨渣機(jī)去掉輪輞焊接后產(chǎn)生的焊渣(見圖 4),得到平整的焊接表面,然后壓平并強(qiáng)化刨渣后的焊縫,最后進(jìn)行滾壓,使得焊縫和母材平齊,并使用沖切機(jī)構(gòu)切除焊縫兩端頭。

圖 4 焊縫刨渣

4.3 擴(kuò)口

滾圓焊接后鋼板變?yōu)榈戎睆椒忾]套結(jié)構(gòu),該套筒零件各處直徑相等。輪輞是外側(cè)直徑大,靠近中間部位直徑相對(duì)較小。使用擴(kuò)口機(jī)(見圖 5)對(duì)輪輞進(jìn)行擴(kuò)口,將圓筒形工件兩端擴(kuò)大成喇叭口狀,該工序保證了滾壓成形中工件定位的可靠性,能防止輪緣在滾壓成形中因變形量太大而開裂。擴(kuò)口加工依賴擴(kuò)口模具,不同直徑的輪輞擴(kuò)口時(shí),需要更換不同規(guī)格的擴(kuò)口模具。

圖 5 輪輞擴(kuò)口機(jī)

4.4 滾形

擴(kuò)口后輪輞進(jìn)行滾形。滾形屬于旋壓成形,輪輞的形狀通過滾形模具的上下模對(duì)金屬坯料施加壓力,迫使金屬在上下模間產(chǎn)生塑性變形。進(jìn)行 3 次滾形加工,使得輪輞的同軸度、圓柱度及尺寸符合加工要求。第 1 次滾形為預(yù)成形,滾壓深槽過渡形狀,中心要控制準(zhǔn)確 ; 第 2 次滾形主要是保證加工形狀,保持槽底形狀不變,實(shí)現(xiàn)胎圈座尺寸到位 ; 第 3 次滾形加工是修正形面,除徑向尺寸留合適的加工余量外,輪輞形面與其他尺寸均加工到設(shè)計(jì)尺寸。滾形機(jī) 3 次滾形見圖 6。

圖 6 滾形機(jī) 3 次滾形

4.5 擴(kuò)張精整加工

對(duì)成形后的輪輞以冷滾壓的方式進(jìn)行去毛刺處理,修理輪緣實(shí)現(xiàn)圓滑過渡。最后進(jìn)行圓形校正,即擴(kuò)張精整加工(見圖 7),通過擴(kuò)張模具的精確擴(kuò)張,使輪輞成形后的直徑滿足產(chǎn)品的設(shè)計(jì)要求。

圖 7 擴(kuò)張精整加工

4.6 其他加工

輪輞的尺寸精度、幾何精度在卷筒焊接和壓力成形后,已經(jīng)達(dá)到設(shè)計(jì)要求,是否滿足使用條件還需要進(jìn)行相應(yīng)的檢測(cè)。輪輞常進(jìn)行氣密性檢測(cè),通過內(nèi)置在探測(cè)器里的氣體傳感器,檢測(cè)工件中滲漏出的氣體,判斷零件是否存在問題,以及問題發(fā)生的原因和缺陷的位置。對(duì)于符合密封要求的輪輞,可以根據(jù)結(jié)構(gòu)特點(diǎn)進(jìn)行下一步加工,比如沖氣門孔等操作。

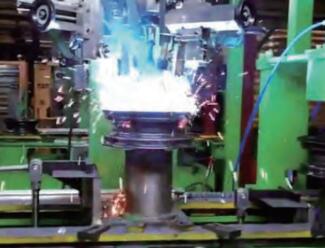

4.7 壓配焊接

加工完的合格的輪輞和輪輻裝配在一起,通過圖 8 所示壓配機(jī)將輪輻壓入輪輞內(nèi),設(shè)置好輪輻和輪輞之間的偏距值,確定輪輞和輪輻之間準(zhǔn)確的相對(duì)位置,利用圖 9 所示輪輞輪輻焊接機(jī)將兩個(gè)零件焊接成一體結(jié)構(gòu)。焊接后的輪轂跳動(dòng)要求比較高,這是直接影響車輪運(yùn)動(dòng)性能的主要參數(shù)。焊接零件檢驗(yàn)合格后,即完成輪轂的鍛壓生產(chǎn)過程。

圖 8 壓配機(jī)

圖 9 輪輞輪輻焊接機(jī)

5. 輪轂鍛造加工工藝特點(diǎn)

輪轂鍛造加工技術(shù)的發(fā)展,離不開材料技術(shù)的發(fā)展。對(duì)于具有良好可鍛性的材料,比如T6061 航空鋁、輪輞專用鋼等,采用鍛壓成形工藝加工輪輞具有明顯的優(yōu)勢(shì),加工過程中的壓力可以改善金屬組織,提高金屬力學(xué)性能,和鑄造后再進(jìn)行切削加工相比,生產(chǎn)效率高,節(jié)省加工工時(shí),無切屑,節(jié)省金屬材料。該加工工藝能夠充分利用現(xiàn)代化生產(chǎn)設(shè)備,整個(gè)加工過程,從取料、卷圓、焊縫刨渣和擴(kuò)口加工,到 3 次滾壓后的精整加工,均可利用集液壓技術(shù)、氣動(dòng)技術(shù)和控制技術(shù)等新技術(shù)于一體的設(shè)備,可以優(yōu)化生產(chǎn)流程,降低能源損耗,減輕操作人員勞動(dòng)強(qiáng)度。最重要的是使用該技術(shù)生產(chǎn)的輪轂,比鑄造輪轂質(zhì)量輕、強(qiáng)度高、剛強(qiáng)及成品精度高,因此在滿足使用要求的前提下,可確保車輛在使用中更加節(jié)能,從而減少能源損耗。

6. 結(jié)束語

工藝的發(fā)展依賴設(shè)備的技術(shù)水平,工藝的變革促進(jìn)設(shè)備的升級(jí)改造。隨著機(jī)械制造技術(shù)的發(fā)展,輪轂的鍛造工藝會(huì)不斷地被改進(jìn),工藝也會(huì)越來越多地使用自動(dòng)化、集成化和信息化技術(shù),智能制造會(huì)逐漸融入并改變生產(chǎn)過程。目前汽車輪轂鍛造技術(shù)生產(chǎn)效率高、成本低,加工質(zhì)量合格,滿足使用要求,展現(xiàn)了效率和質(zhì)量的雙重優(yōu)勢(shì)。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別